Навигация

Расчет календарно-плановых нормативов

2.2 Расчет календарно-плановых нормативов

Календарно – плановые нормативы являются научной базой организации оперативного планирования. На их основе строятся календарные стандарт-планы (планы-графики). Календарно - плановые нормативы должны базироваться на технически обоснованных нормах времени, передовой технологии, организации производства и труда.

Календарно – плановые нормативы – совокупность норм и нормативов по наиболее эффективной организации производственного процесса во времени и пространстве на основе рациональных принципов его организации. Календарно-плановые нормативы предопределяют экономически целесообразный порядок движения заготовок, деталей и сборочных единиц во времени и пространстве по операциям технологического процесса обработки и сборки, что способствует достижению ритмичности производства и равномерности выпуска продукции, повышению многих технико-экономических показателей деятельности предприятия.

Состав календарно – плановых нормативов специфичен для каждого типа организационной системы. В массовом производстве КПН имеет относительно устойчивый характер, обычно устанавливается на год и корректируется с изменением организационно-технологических условий. Величина партии деталей является основным КПН, от которого зависят все остальные. С величиной партии связан другой КПН – периодичность запуска-выпуска, а также длительность производственного цикла изготовления партии деталей. Попутно производим закрепление деталей за оборудованием, рассчитываем трудоемкость изготовления.

Предприятие работает в 2 смены продолжительностью по 8 часов. В месяце принимаем 20 рабочих дня. Процент допустимых затрат времени на переналадку оборудования составляет 4 % (![]() ).

).

Расчет трудоемкости деталей Ті определяется как сумма всего технологического время по всем операциям

Программа выпуска деталей за месяц Ni определяется по каждой детали годовая программа разделить на 12 месяцев

Рассчитаем календарно-плановые нормативы.

Доля трудоемкости программы в суммарной трудоемкости изготовления всех деталей определяется по формуле 2.1:

Δi = Ni* Ті / ∑ Ni* Ті (2.1)

Длительность выполнения планового задания по конкретной детали определяется по формуле 2. 2:

![]() (2.2)

(2.2)

где ![]() - процент допустимых затрат времени на переналадку оборудования составляет 4 %

- процент допустимых затрат времени на переналадку оборудования составляет 4 %

![]() - эффективный фонд времени работы линии за месяц,

- эффективный фонд времени работы линии за месяц,

![]()

где 20 – количество рабочих дней в месяце

8 – количество часов в смене

2 – количество смен

60 - количество минут в часе

Длительность выполнения планового задания по конкретной детали за смену определяется по формуле 2.3:

![]() (2.3)

(2.3)

Частный такт определяется по формуле 2.4:

ri = ![]() / Ni (2.4)

/ Ni (2.4)

Расчетное количество рабочих мест определяется по формуле 2.5:

![]() (2.5)

(2.5)

Принятое количество рабочих мест (![]() ) определяем, округляя расчетное количество рабочих мест в большую сторону.

) определяем, округляя расчетное количество рабочих мест в большую сторону.

Коэффициент загрузки определяем по формуле 2.6:

![]() (2.6)

(2.6)

Величину партии детали определяем по формуле 2.7:

ni =П*(1-λ) / λ*ri (2.7)

где ![]() - продолжительность одной переналадки. λ=0,04

- продолжительность одной переналадки. λ=0,04

П=19200*0,04 / 4=192мин

Расчетную периодичность запуска-выпуска партии определяем по формуле 2.8:

![]() Рi=Fсм* ni / Ni*2 (2.8)

Рi=Fсм* ni / Ni*2 (2.8)

Принятую периодичность запуска-выпуска партии (Piпр) принимаем исходя из расчетной продолжительности.

Количество запусков-выпусков партии определяем по формуле 2.9:

Кзв=20/ Piпр (2.9)

Определяем длительность обработки по формуле 2.10

Fобр =![]() (2.10)

(2.10)

Где Псм –время на переналадку в смену Псм=192/480=0,4

Fобрось04=![]() Fобрось05=

Fобрось05=![]()

Fобрбал10=![]() Fобрбал11=

Fобрбал11=![]()

Все расчеты представлены в таблице 2.1.

Таблица 2.1. Календарно-плановые нормативы.

| Деталь | Ni шт |

мин | Ni* |

|

|

|

|

|

| Ось 04 | 6000 | 17 | 102000 | 0,32 | 5898 | 12,2 | 1 | 17 |

| Ось 05 | 4 350 | 17,3 | 75255 | 0,24 | 4 423 | 9,2 | 1.02 | 16.9 |

| Балансир 10 | 3300 | 21,7 | 71610 | 0,23 | 4239 | 8,8 | 1.28 | 16.9 |

| Балансир 11 | 3 000 | 20,8 | 62400 | 0,2 | 3686 | 7,6 | 1,23 | 16.9 |

| ИТОГО: | 16 650 | 76,8 | 311265 | 0,99 | 7925 | 37,8 |

Продолжение таблицы 2.1.

| Деталь | Спр шт |

|

| Рi, шт | Piпр шт |

|

| |

| Ось 04 | 17 | 1 | 4608 | 4,68 | 5 | 4 |

| |

| Ось 05 | 17 | 0,99 | 4608 | 4,87 | 5 | 4 |

| |

| Балансир 10 | 17 | 0,99 | 3686,4 | 4,91 | 5 | 4 |

| |

| Балансир 11 | 17 | 0,99 | 3746 | 4,74 | 5 | 4 | ||

На основании произведенных расчетов мы строим стандарт – план, который представляет собой график Ганта. Он представляет собой хронограмму, но не на один станок, а на группу оборудования. Каждая операция представляется в нем отрезком, отражающим продолжительность работы.

При построении стандарт-плана необходимо придерживаться следующих условий:

- партию деталей следует запускать в обработку с начала смены, и станок загружать по возможности на всю смену;

- стараться максимально сократить длительность цикла обработки партии деталей, для чего там, где это возможно, использовать параллельно-последовательный вид движения деталей;

- строго придерживаться установленной периодичности запуска-выпуска партии деталей по отдельным операциям;

- в первую очередь строить стандарт-план для наиболее трудоемких и многооперационных деталей.

По графику определяем:

длительность производственного цикла месяца составила 40 смен;

На основании стандарт-плана определяется длительность производственного цикла изготовления деталей. Стандарт-план представлен на листе 2.

3. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ОПЕРАЦИОННОЙ СИСТЕМЫ

3.1. Расчет расхода материалов.

Расчеты технико-экономических показателей операционной системы производятся на годовую производственную программу и начинаются с определения затрат на основные материалы в натуральном и стоимостном выражении.

Расчет стоимости основных материалов представлен в таблице 3.1.

Стоимость основных материалов на годовую программу составляет 865857 грн.

Стоимость вспомогательных материалов устанавливается укрупнено (5% от стоимости основных материалов).

Стоимость вспомогательных материалов:

865857 * 0,05 = 43292,85 грн.

При расчете стоимости отходов учитывается, что материал используется на 89%, следовательно процент отходов составит 11%..

Расчет стоимости отходов представлен в таблице 3.2.

Стоимость отходов составляет 11982 грн.

Таблица 3.1. Расчет стоимости основных материалов

| Наименование материала | Расход основных материалов, кг | Всего расход на год, тн | Цена за 1 тн., грн. | Стоимость на годовую программу | |||||||

| Ось 04 | Ось 05 | Балансир 10 | Балансир 11 | ||||||||

| на еди | на год | на един. | на год | на един. | на год | на един. | на год | ||||

| Ст 5 | 3,1 | 223200 | 223,200 | 820 | 183024 | ||||||

| Ст 35Х | 3,7 | 193 140 | 193,140 | 940 | 181551 | ||||||

| Ст 40ХМТ | 4,5 | 178200 | 178,200 | 1350 | 240570 | ||||||

| Ст 45 ХВН | 5,1 | 183 600 | 183,600 | 1420 | 260712 | ||||||

| ИТОГО: | 778,14 | 865857 | |||||||||

Таблица 3.2. Расчет стоимости отходов

| Наименование материала | Расход основных материалов, кг | Всего отходов на год, тн | Цена за 1 тн., грн. | Стоимость на годовую программу | |||||||

| Ось 04 | Ось 05 | Балансир 10 | Балансир 11 | ||||||||

| на един. | на год | на един. | на год | на един. | на год | на един. | на год | ||||

| Ст 5 | 0,34 | 24,55 | 24,55 | 140 | 3437 | ||||||

| Ст 35Х | 0,4 | 21,24 | 21,24 | 140 | 2974 | ||||||

| Ст 40ХМТ | 0,49 | 19,6 | 19,6 | 140 | 2744 | ||||||

| Ст 45 ХВН | 0,56 | 20,1 | 20,1 | 140 | 2827 | ||||||

| ИТОГО: | 85,49 | 11982 | |||||||||

Похожие работы

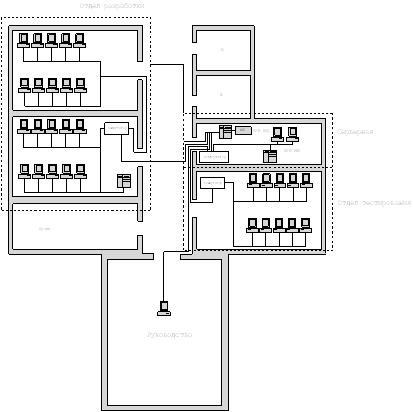

... технического обеспечения оснащенность ближайших объектов техникой и т.д. Данный проект позволяет вести необходимую информацию о объектах ГО и оценить в ЧС складывающеюся обстановку.7. РАЗРАБОТКА ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ ДЛЯ СИСТЕМЫ УПРАВЛЕНИЯ БАЗОЙ ДАННЫХ ОБЪЕКТОВ ГО. 7.1. Назначение и цели создания программного продукта Данное программное средство должно выполнять технологические функции в ...

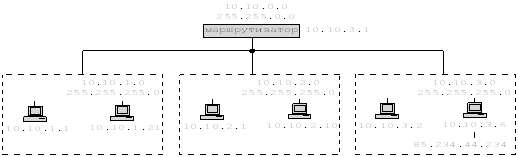

... eth0:2 - 192.168.3.1/24 Для того что бы протестировать первым средством понадобится рабочая станция из которой нужно пытаться зайти на сервер. Для тестирования на ней будет установлено: Операционная система Linux и Windows 2000 pro Интернет обозреватель (Internet Explorer,Fire Fox или любой другой). Сетевая карточка, которая поддерживает технологию Ethernet. После того как сервер и рабочая ...

... информации. централизованное хранение информации в базах данных архивирование и резервное копирование информации обеспечение информационной безопасности в рамках ТКС организации взаимодействие локальной сети организации с глобальной сетью Internet. 1.2 Характеристики сети Для достижения поставленных целей сеть должна иметь следующие характеристики: Наличие доступа в Internet. Высокая ...

... схемы и подсхемы данных; * схема концептуальной модели; * иерархическая схема меню; * схема информационных потоков предприятия, организации. 4. ОРГАНИЗАЦИЯ ДИПЛОМНОГО ПРОЕКТИРОВАНИЯ В работе над дипломным проектом можно выделить четыре стадии: * подготовка; * выполнение; * оформление; * защита. Первая стадия заключается ...

0 комментариев