Навигация

Современная промышленная логика базируется на системах:

- Materials Requirement Plannings (MRP), планирование требуемых для производства материалов;

- JUST-IN-TIME (JIT), делать все вовремя;

- KANBAN, практическая реализация концепции JUST-IN-TIME.

Японская система в корне отличается от принятых ранее на Западе систем, когда количество запасов на складах с целью перестраховки превышает требуемое количество (система перезаказов ROP) и когда объем запасов находится в прямой зависимости от объема заказа на продукцию. Она базируется на принципе «пяти нулей» при организации производства:

- отсутствие дефектов;

- отсутствие запасов;

- отсутствие времени подготовки производства;

- отсутствие остановок;

- отсутствие бумаги.

Осуществление принципа «пяти нулей» возможно, если:

1. четко определены сроки заказов;

2. заранее определены объемы продукции;

3. постоянно улучшается качество и надежность процесса;

4. минимизирована стоимость брака;

5. минимизировано «мертвое время» (lead time), время от момента заказа до момента поставки готовой продукции, т.е. время, в течении которого производитель не получает прибыль, а расходует свои средства.

Однако без максимального и эффективного использования человеческих ресурсов все это обеспечить невозможно.

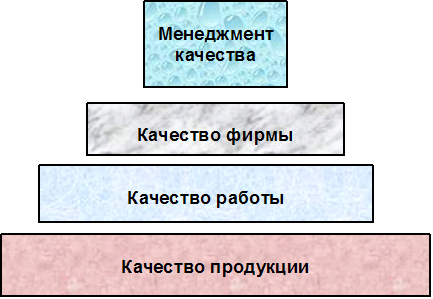

Улучшение, сосредоточенное только на производственных операциях не может существенно влиять на улучшение качества. Только одновременное совершенствование производства и системы его управления при эффективном управлении человеческими ресурсами может значительно влиять на улучшение качества.

1. Планирование требуемых для производства материалов (Materials Requirement Plannings)

Японская система планирования MRP базируется на изучении и организации процессов эффективного управления движением материальных и информационных потоков (логистике). Она предназначена для такого расчета потребностей в материалах, когда оформление заказа на пополнение складских запасов проводится на основе данных о спецификации продукции, плане производства, состоянии склада, количестве выполняемых заказов.

Система перезаказа характерна для организаций, у которых нет уверенности в своих поставщиках, которые в свою очередь зависят от партнеров. Для обеспечения необходимого конечного результата необходимо синхронизировать работу всех поставщиков (партнеров) с помощью системы MRP.

Синхронизация заказов и потребления с помощью системы MRP предусматривает разработку четкого графика потребностей и расходов.

Практическая реализация системы MRP невозможна без системы JUST-IN-TIME.

2. Система JUST-IN-TIME (JIT)

Суть системы «делать все вовремя» состоит в том, что все необходимо делать такого качества, в таком количестве и в такое время, какие требуются потребителем.

Применительно к производству эта система предполагает “правильную” спецификацию, при “правильном” количестве материалов, комплектующих и готовой продукции в “правильное” время и без брака. «Правильными» считаются характеристики, отвечающие требованиям и ожиданиям внутренних и внешних потребителей. На каждом этапе производства результат должен быть получен именно в тот момент (не позже и не раньше), когда это требуется для выполнения следующей операции. Все неиспользуемые какое-то время запасы считаются непроизводительными расходами и составляют издержки производства.

Для применения системы «делать только то, что нужно в конкретном случае» (Just-In-Case) необходимо обеспечить:

- хорошее качество (за счет проверки процесса);

- профилактическое техническое обслуживание;

- сокращение процесса производства (за счет сокращения времени подготовки);

- необходимое качество результатов процессов внутренних и внешних поставщиков.

Одна из идей системы JIT – работа только очень маленькими партиями продукции, что возможно только при 100% годности передаваемой потребителю (внутреннему и внешнему) продукции.

Система JIT, в отличие от системы JIC, является надежной системой производства, при которой результат каждого процесса получен нужного качества, в нужном количестве и в момент, когда он необходим для осуществления следующего процесса. Она обеспечивает достижение следующих целей:¨ постоянное улучшение качества и надежности процесса, удовлетворенности потребителя;

¨ уменьшение стоимости брака;

¨ уменьшение площадей, необходимых для организации процессов производства, а также других издержек на хранение запасов;

¨ сокращение «мертвого времени»

¨ рост производительности и загрузки оборудования;

¨ гибкость производства (например, за счет подмены рабочими друг друга).

Возникающие проблемы управления можно распознавать применяя маршрутизацию процессов, их изучение и анализ, предупредительную поддержку, стандартизованные проекты, статистические методы контроля процессов, стоимостный анализ.

В качестве инструментов управления применяются системы:

- JIDONKA (система автоматической остановки всей линии при обнаружении недостатков);

- ANDON (система отслеживания хода выполнения процессов при помощи световой сигнализации).

Похожие работы

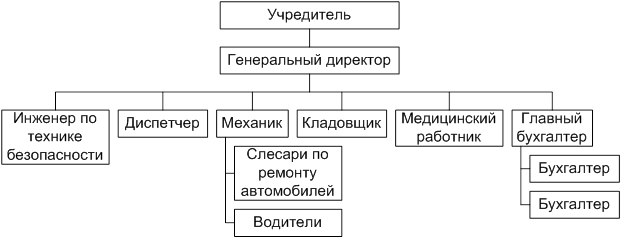

... , основанный на управлении качеством, уже имеют преимущества перед конкурентами в борьбе за потребителя и более других чувствуют уверенность в завтрашнем дне. Глава 2. Анализ системы управления качеством на предприятии ООО «ЧелябТрансАвто-3» 2.1. Общая характеристика предприятия Общество с ограниченной ответственностью «ЧелябТрансАвто-3» создано 22 октября 2002 г. (прил. 1) в ...

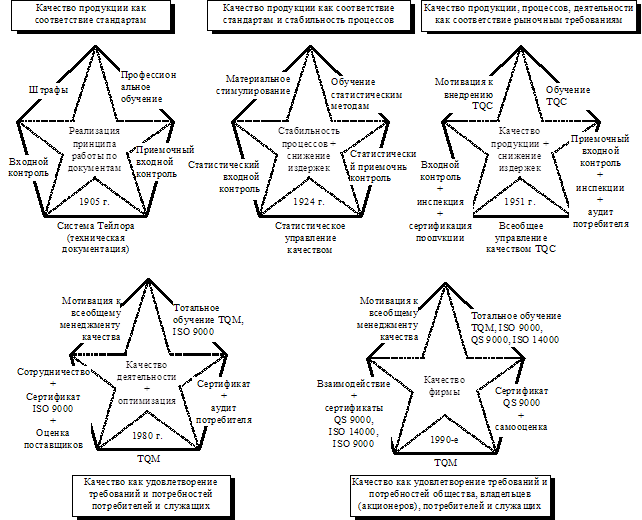

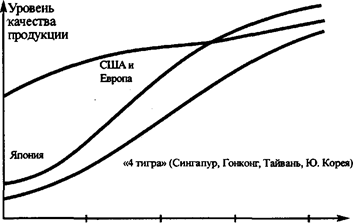

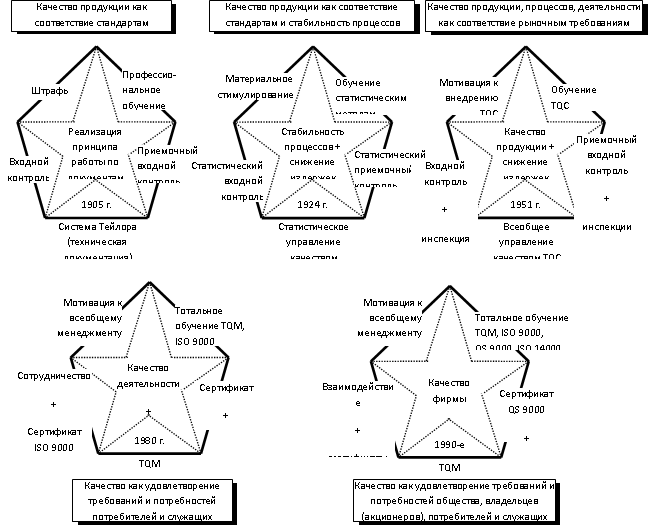

... – качество, прибыль не замедлит последовать 3. Строгая политика качество по каждому предмету Десять лет назад в докладах на конференциях и в журнальных статьях приводился график динамики уровня качества в Японии и на Запад (в Европе и США) (рис.1) [2, C.119]. 1950 1960 1970 1980 1990 годы Рис. 1. Уровни качества продукции (кривые для США и Европы, а также Японии ...

... и в то время, которое требуется непосредственно Вашим потребителям (внутренним и внешним)[35]. Практически все перечисленные выше принципы управления качеством были воплощены в микрологистической системе корпоративного управления производством и снабжением КАНБАН (KANBAN), внедренной в корпорации Тоуоtа Моtоrs и позволившей сократить производственные запасы на 50 % , а товарные — на 8%. Система ...

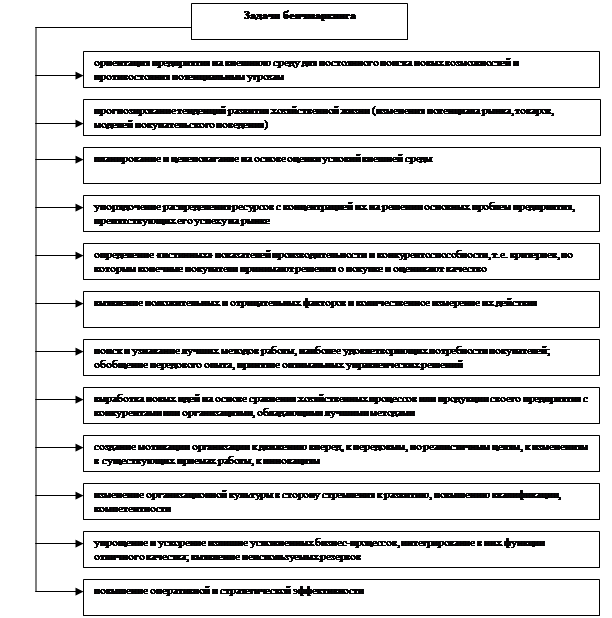

... с. 24]. Однако в соответствии с целями развития участвуют в неформальном информационном обмене и используют те или иные методы доступа к знаниям. Особенно мало бенчмаркинг используется на предприятиях сферы услуг. Целью исследования, проводимого на предприятиях розничной торговли Ставропольского края в 2004–2005 гг., было выявление возможности использования бенчмаркинга в деятельности предприятий ...

0 комментариев