Навигация

3.1 Переработка нефти

В процессе изучения этого производства нужно:

а) ознакомить учащихся с перегонкой и крекингом нефти;

б) вскрыть основные научные принципы промышленной переработки нефти;

в) показать успехи нефтяной промышленности.

Учитель сначала знакомит учащихся с нефтью — объясняет:

а) народнохозяйственное значение нефти; б) важнейшие ее месторождения; в) способы добывания; г) неуклонный рост нефтедобычи в нашей стране; д) состав; е) физические свойства.

Большое значение при этом имеет демонстрация нефти и нефтепродуктов, а также (при наличии соответствующих условий) демонстрация опытов, характеризующих сравнительно растворимость и горючесть нефтепродуктов, бензин и керосин как растворители и др.

Только после этого следует познакомить учащихся с переработкой нефти – перегонкой и крекингом.

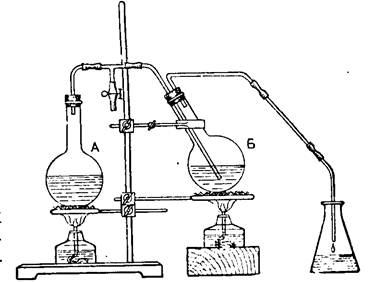

I. Перегонка нефти. Об основном принципе перегонки нефти и промышленности учащиеся получают представление на лабораторном опыте. Учитель демонстрирует перегонку нефти с перегретым паром (рис. 1).

Рис. 1 - Перегонка нефти в лабораторных условиях

В колбе А нагревают воду – получает пар, а в колбе Б – одновременно нагревает нефть (при отсутствии нефти нагревает заранее приготовленную смесь мазута или машинного масла, керосина и бензина). Собранную в приемнике (вместе с водой) смесь углеводородов разделяет с помощью делительной воронки.

О перегонке нефти в промышленности учитель в лекционной фирме сообщает учащимся следующее.

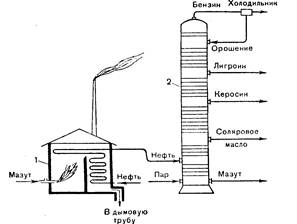

Перегонка нефти в промышленности происходит в специальной установке (рис. 3). Этот процесс основан на различных температурах кипения находящихся в нефти углеводородов. Процесс начинается в трубчатой печи, названной так потому, что внутри её находится стальной, очень большой длины, изогнутый трубопровод. Отапливается печь мазутом. Непрерывно перекачиваемая через трубопровод нефть нагревается, примерно до 400 °С, и поступает в ректификационную колонну. Эта колонна имеет большое количество горизонтальных перегородок, так называемых тарелок с отверстиями. Нефтепродукты с низкой температурой кипения через отверстия тарелок поднимаются в верхнюю часть колонны, постепенно охлаждаются и в жидком состоянии задерживаются на той или иной тарелке. Нефтепродукты же с более высокой температурой кипения задерживаются на тарелках уже в нижней части колонны. Через отверстия тарелок летучие нефтепродукты поднимаются вверх, а жидкие стекают вниз (рис. 2).

Рис. 2 - Перегонка нефти в промышленности: 1 – трубчатая печь для нагревания нефти; 2 – ректификационная колонна

Более полному отделению летучих нефтепродуктов от жидкости содействует подаваемый снизу перегретый пар, который идёт навстречу стекаемой жидкости.

Так последовательно, в направлении снизу вверх, при различной температуре из нефти выделяются: мазут, соляровое масло, керосин, лигроин и бензин. Пары бензина в холодильнике охлаждаются и конденсируются. Некоторая часть бензина возвращается в колонну для орошения и охлаждения поднимающихся вверх летучих нефтепродуктов.

Полученные нефтепродукты по особым трубам из ректификационной колонны выводятся и снова подвергаются перегонке. Путём последующей перегонки из мазута выделяют различные смазочные масла (веретённое, машинное, цилиндровое и др.), а также вазелин, парафин и другие ценные нефтепродукты. После окончательной фракционной перегонки нефти остается нелетучий продукт – гудрон.

В основе фракционной перегонки нефти лежат общие технологические принципы: непрерывность процесса, поток и противоток и циркуляция продуктов переработки. Здесь же имеет место и непрерывная циркуляция тепла: тепло получившихся продуктов перегонки используется для предварительного подогрева нефти, а тепло дымовых газов – для некоторого подогрева воздуха, необходимого для сжигания в печи мазута.

Для проверки и закрепления изложенного материала учитель предлагает учащимся вопросы:

1. На каком свойстве нефти основана её фракционная перегонка?

2. Из каких аппаратов состоит нефтеперегонная установка?

3. Как в ректификационной колонне получаются важнейшие нефтепродукты?

4. Какие общие технологические принципы лежат в основе фракционной перегонки нефти?

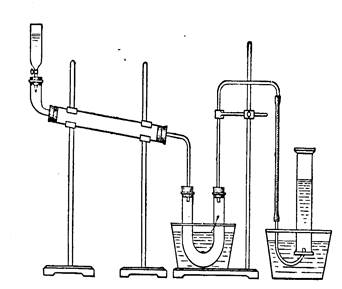

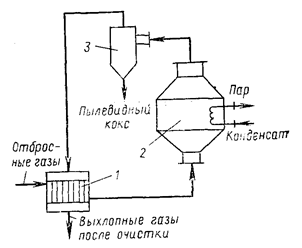

2. Крекинг нефти. Химический способ переработки нефти – крекинг-процесс, при наличии соответствующих условий в упрощенной форме на уроке или на вне-классных занятиях, можно показать учащимся. Учитель сначала уясняет учащимся сущность крекинга нефти. Сообщает им, что если нефть нагревать сильнее, чем при фракционной перегонке, то находящиеся в пей углеводороды начинают изменять свой химический состав; при этом молекулы их распадаются на более мелкие по составу молекулы — образуется смесь жидких газообразных предельных и непредельных углеводородов с меньшим молекулярным весом, а следовательно, с более низкой температурой кипения – увеличивается выход наиболее пенного продукта – бензина. Напоминает учащимся общий состав и характерные химические свойства предельных и непредельных углеводородов. Обращает внимание учащихся на то, что образующиеся при крекинге непредельные углеводороды обнаруживают по обесцвечиванию ими бромной воды или раствора марганцевокислого калия. Крекинг нефти демонстрируется на следующем приборе (рис. 3).

В этом приборе три основные части: печь для нагревания крекируемого сырья – железная трубка-приёмник для жидких продуктов и приёмник для газа. В качестве крекируемого сырья используется керосин, предварительно очищенный от непредельных соединений или мазут, оставшийся после фракционной перегонки нефти. Нагревание производится с помощью газовых горелок, паяльной лампы, угольной жаровни. К получившимся жидким и газообразным продуктам приливается бромная вода или раствор марганцевокислого калия – обнаруживаются образовавшиеся непредельные углеводороды. [6 – 8]

Рис. 3 - Крекинг нефти в лабораторных условиях

3.2 Охрана окружающей среды в коксохимическом производстве

В существующих технологических процессах подготовки и коксования угля, улавливания и переработки химических продуктов образуются отходы, количество которых составляет (в % от массы сухой угольной шихты): выбросы в атмосферу (пыль, углеводороды, оксиды углерода, серы и азота и т.п.) – 0,7–0,8; фенолсодержащие сточные воды – 30–40; отходы химических цехов (фусы, кислые смолки, кубовые остатки, полимеры) – 0,25–0,28. Кроме того, на углефабриках образуются отходы углеобогащения в количестве до 35–50% от массы готовой шихты.

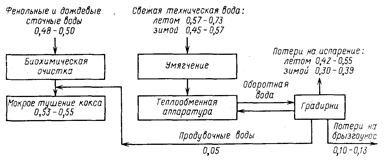

Вопросы организации бессточного коксохимического производства. На многих предприятиях пока сохраняется стадия мокрого тушения кокса. При этом испаряется 0,5–0,6 м3 воды на 1 т кокса. Таким образом, при подаче очищенной воды на тушение кокса коксохимическое производство становится бессточным. При этом можно утилизовать также продувочные воды системы производственно-технического водоснабжения коксохимического предприятия (рис. 4).

Вывод продувочных вод из системы оборотного водоснабжения связан с необходимостью сокращения количества солей в оборотной воде, чтобы избежать образования накипей на поверхностях теплообмена.

Как известно, переход на сухое тушение кокса является одним из наиболее важных мероприятий, позволяющих рационально использовать энергетические и водные ресурсы, сократить выбросы в атмосферу и улучшить качество кокса. При сухом тушении кокса прекращается химическое и тепловое загрязнение окружающей среды, достигается большая экономия энергетического топлива (чтобы получить то количество пара, которое производится на установках сухого тушения кокса – УСТК, обслуживающей коксовую батарею производительностью 1 млн. т/год, надо израсходовать с учетом теплового к.п.д. парогенератора более 100 тыс. т условного топлива). Однако при полном переходе на сухое тушение кокса возникает новая проблема – утилизация сточных вод (в количестве 0,5 м3/т кокса). Наибольший интерес представляет использование этих вод после биологической очистки в цикле оборотного водоснабжения.

Рис. 4 - Расход сточной и технической вод (в м3/т кокса) при мокром тушении кокса без использования сточных вод в оборотном водоснабжении

Рассмотрим некоторые пути сокращения количества фенольных сточных вод.

1. Объем конденсата первичных газовых холодильников зависит от влажности исходного угля и количества пирогенетичсской влаги, на долю которой приходится менее 20% общего объема конденсата. При термоподготовке основная часть влаги угля удаляется при температурах 100–200°С, т.е. в условиях, исключающих разложение органической массы угля. Влага угля, выводимая из системы, практически свободна от токсичных веществ, т.е. на 0,06–0,07 м3/т шихты (или на 0,9–0,10 м3/т кокса) уменьшается балансовое количество загрязненных сточных вод.

2. Дополнительным источником сточных вод является принятая схема выделения аммиака из надсмольной воды при десорбции его острым паром. Расход пара на десорбцию аммиака составляет 20–25% объема перерабатываемой воды, или 40–45 т/т аммиака. Переход на обогрев аммиачных колонн глухим паром позволил бы уменьшить объем сточных вод на 0,03–0,07 м3/т кокса. Необходимо, чтобы коксохимическое предприятие возвращало на теплоэлектростанцию как можно больше конденсата глухого пара; в настоящее время значительная его часть поступает в сточные воды. Сокращение расхода острого пара и более полный возврат конденсата уменьшает не только объемы сточных вод, но и затраты на химическую водоочистку и водоподготовку в системе ТЭС.

3. Закрытие цикла конечного холодильника без улавливания в голове процесса несколько увеличивает объем сточных вод. В то же время переход к улавливанию цианистого водорода, сероводорода и аммиака в начале газового тракта делает ненужным узел конечного охлаждения и уменьшает объем сточных вод на 0,05 м3/т кокса [4,5].

3.3 Пути сокращения и утилизации газовых выбросов

Одной из наиболее серьезных задач является организация бездымной загрузки шихты в печные камеры. На ряде предприятий используют инжекцию парогазовой смеси, образующейся в момент загрузки в стояки и газосборник. Этот прием создает благоприятную санитарную обстановку на коксовых печах, но приводит к увеличению уноса пыли в смолу и повышает содержание кислорода в газе.

В РФ и за рубежом отрабатываются системы индивидуального отсоса газов загрузки и дожигания их в специальной установке, смонтированной на углезагрузочном вагоне.

Крупный источник выбросов в атмосферу – градирня конечного охлаждения коксового газа.

На ряде производств опасность представляют выбросы из воздушников. Отдельные виды выбросов попадают в коксовый газ. Так, на всасывающую линию нагнетателей подаются выбросы из воздушников пиридиновых установок. В этих выбросах содержатся токсичные цианистый водород и пиридиновые основания. В коксовый газ возвращают и легкую фракцию сырого бензола, которая не утилизируется на ряде предприятий. В пекококсовый газ подается отработанный газ после обработки пека воздухом.

Серьезную проблему представляли выбросы бензольных углеводородов из воздушников технологического оборудования и цехов ректификации сырого бензола. Потери составляли около 2% от массы сырого бензола. В настоящее время разработана двухступенчатая схема охлаждения парогазовой смеси с конденсацией продуктов и последующей абсорбцией бензольных углеводородов захоложенными сольвентами или ксилолами.

Существует несколько видов выбросов, содержащих пары ряда токсичных веществ, включая и полициклические ароматические углеводороды, которые не удается утилизировать. Возможным решением в этом случае является дожигание органических веществ, лучше – каталитическое. Для этой цели используют катализаторы – оксиды ванадия и меди, нанесенные на оксид алюминия. Температура каталитического процесса 400–500°С, объемная скорость 10–25 тыс. ч–1. Степень очистки составляет 97–100% при содержании углеводородов в исходной смеси 6–18 г/м3 (отбросные газы отделения пекоподготовки).

Рис. 5 - Схема дожигания теплоносителя в производстве формованного кокса: 1 – теплообменник; 2 – контактный аппарат с кипящим слоем катализатора; 3 – циклон

Метод каталитического дожигания успешно используется и для очистки избыточного газа-теплоносителя установок формованного кокса. Особенностью такого газа является низкое содержание кислорода – 0,3–0,7%. В газе кроме углеводородов содержится 3–8 г/м3 угольной пыли, загрязненной смолистыми веществами, пары воды и сероводород.

Для очистки (рис. 5) используется аппарат с кипящим слоем катализатора 2. Избыточный теплоноситель разбавляется воздухом до концентрации кислорода 4 об. % и поступает в реактор. Здесь окисляются все органические вещества, включая и смолу, адсорбированную на поверхности частиц пыли. Мелкодисперсные частицы пыли проходят через слой катализатора. Теплоноситель охлаждается в теплообменнике 1, очищается от пылинок в циклоне 3.или на металлокерамических фильтрах и выбрасывается в атмосферу.

3.4 Утилизация твердых и смолистых отходовНаиболее крупная проблема–комплексное использование отходов углеобогащения и охрана окружающей среды при работе углеобогатительных фабрик. Масштабность этой проблемы характеризуется тем, что уже в 1980 г. углеобогатительные фабрики страны ежегодно перерабатывали 300 млн. т угля, получая 50 млн. т твердых отходов. На ряде предприятий их широко используют при сооружении дамб, для дорожных покрытий, в производстве строительных материалов. В Подмосковном угольном бассейне на разрезе «Кимовский» действует безотходная фабрика по комплексному обогащению высокосернистого бурого угля с получением обогащенного энергетического угля, серного колчедана – сырья для получения серной кислоты, глины для изготовления кирпича.

Представление о составе отходов дают характеристики промышленных отходов углеобогатительных фабрик Карагандинского угольного бассейна:

| Зольность, % | 68,5–70,5 |

| Содержание серы, % | 2,0–2,2 |

| Теплота сгорания, МДж/кг | 7,5–8,2 |

| Состав, % чистый уголь | 31,33 |

| сульфиды железа | 1,3 |

| глинистые материалы | 62–64 |

| карбонаты | 1–3 |

Химический состав золы, масс.

| SiO2 | 53–58 | MgO | 1,3-1,8 |

| А12О3 | 25–28 | TiO2 | 0,7–1,2 |

| Fе2O3 | 5,5–6,5 | SO3 | 1,4–2,2- |

| СаО | 1,8–2,8 | CO2 | 0,2–0,4 |

Достоинством отходов углеобогатительных фабрик является высокая степень готовности к переработке (стабильный состав минеральной части, однородный гранулометрический состав). В РФ разработана прогрессивная технология получения из, отходов углеобогащения искусственного пористого заполнителя (аглопорита) для легких бетонов.

В настоящее время отходы углеобогащения можно использовать в качестве следующих материалов:

1) сырье для производства аглопорита, стеновых керамических изделий, вяжущих материалов, дренажных труб, керамической плитки и других строительных материалов;

2) материалы для строительства дорог и земляных сооружений (строительный щебень, дорожные основания дамб, балластировка железных дорог);

3) сырье для сернокислотного производства–серный колчедан;

4) материалы для закладки выработанного пространства» шахт и планировки поверхности, нарушенной горными работами;

5) сырье для производства удобрений;

6) сырье для получения кремнеалюминиевых сплавов, материалов на основе карбида кремния, глинозема, сульфата алюминия и др.

Наибольшее значение имеют два первых направления.

Строительные материалы на основе отходов добычи и обогащения углей дешевле по сравнению с приготовленными из традиционного сырья: аглопорит – на 28%, кирпич – на 16%. При этом не полностью учтена экономия капитальных затрат на организацию добычи традиционного сырья.

Существуют, однако, организационные трудности, определяющиеся необходимостью сооружения самостоятельных производств строительных материалов, соответствующих по мощности углеобогатительным фабрикам. Трудной и не полностью решенной проблемой остаются переработка и утилизация отходов флотации углей, так как в этом случае необходимо не только тщательное механическое обезвоживание этих отходов,, но и уничтожение органических флотореагентов, уносимых вместе с углем.

Своеобразным твердым отходом становится сульфат аммония – низкосортное удобрение, на изготовление которого используют значительные количества дефицитной серной кислоты.

Крупным достижением коксохимической промышленности явилась утилизация смолистых отходов производства – фусов, кислых смолок сульфатных цехов и цехов по переработке сырого бензола и нафталина. Количество фусов составляет 0,15–0,18% от сухой шихты, кислой смолки цехов улавливания – 0,05%; столько же кислой смолки получают и при очистке сырого бензола.

Была разработана схема утилизации фусов, возвращаемых в угольную шихту, а также технология совместной утилизации кислых смолок, масел с очистных сооружений, кубовых остатков от ректификации бензола, полимеров, сильно загрязненных сточных вод, которая предполагает приготовление водно-масляной эмульсии из смеси отходов. Эту смесь затем дозируют в шихту. При этом эмульгаторами служат полимерные продукты, содержащиеся в отходах. В настоящее время эмульсионный способ утилизации практически всех образующихся химических отходов (кислых и щелочных, органических и неорганических) ' внедрен на большинстве коксохимических предприятий востока и центра РФ.

ГЛАВА 4. УРОКИ

Урок на тему: Переработка нефти и природного газа

I. Нефть – это сложная смесь насыщенных (алканов), ароматических углеводородов и циклоалканов с примесью неорганических веществ.

Различают нефти:

· парафиновые,

· нафтеновые,

· ароматические.

Нефть – маслянистая жидкость от светло-бурого до чёрного цвета, с характерным запахом, в воде не растворяется, поэтому образует на её поверхности плёнку, не пропускающую воздух (одна из экологических проблем).

II. Переработка нефти

Цель переработки нефти: получение бензина и сырья для нефтехимии.

Виды переработки нефти:

а) перегонка (физический процесс) - первичная переработка нефти - выход не более 20%,

б) крекинг (химический процесс) - вторичная переработка - выход до 80%.

а) Перегонка нефти.

Фракция – смесь УВ, кипящих в определённом температурном интервале.

Продукты первичной переработки:

| Фракции нефти | Углеводороды | Температура кипения фракции в ○С | Применение | |

| 1 | Бензин | С5 – С11 | 20-200 | Автомобильный бензин, авиационный бензин |

| 2 | Лигроин | С8 – С14 | 150-250 | Горючее для автотракторной техники |

| 3 | Керосин | С12 – С18 | 180-300 | Топливо для самолётов и ракет |

| 4 | Газойль | С18 – С24 | 275-400 | Топливо для дизельных двигателей |

| 5 | Мазут | С19 – С53 | Более 400 | Подвергают вторичной переработке, часть мазута используют в качестве топлива |

Прямая перегонка нефти

· устройство ректификационной колонны (Н = 50 – 60 м, Д = 3 м);

· сущность перегонки нефти;

· продукты перегонки (фракции):

1. Бензиновая – С5 – С12, tє кипения = 40 – 200о С – состав бензина

2. Лигроиновая – С8 – С14, tє кипения = 150 – 250о С – горючее для тракторов

3. Керосиновая – С12 – С18, tє кипения = 180 – 300оС – горючее для тракторов, ракет

4. Дизельная – С12 – С18, tє кипения = 180 – 350оС – дизельное топливо

Похожие работы

... необходимостью творческого использования имеющихся у них знаний и приобретения недостающей информации) [10,11]. ГЛАВА III. УРОК «ПРАКТИКУМ ПО РЕШЕНИЮ ЗАДАЧ КУРСА ОРГАНИЧЕСКОЙ ХИМИИ С ЭКОЛОГИЧЕСКИМ СОДЕРЖАНИЕМ» Цель. Описывать и объяснять задачи с экологическим содержанием. Оптимальное использование в учебном процессе таких задач позволяет приблизить теоретический материал к жизни, сделать его ...

... деятельность. Поиск методов и форм обучения, способствующих воспитанию творческой личности, привел к появлению некоторых специфических способов обучения, одним из которых являются игровые методы. Реализация игровых методов обучения при изучении химии в условиях соблюдения дидактических и психолого-педагогических особенностей, повышает уровень подготовки учащихся. Слово «игра» в русском языке ...

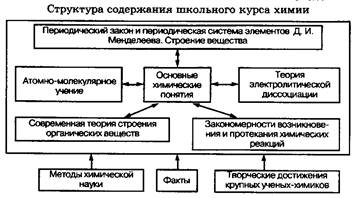

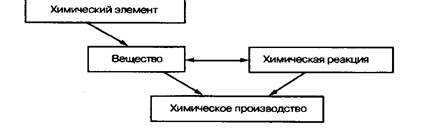

... ведущими являются понятия «вещество» и «химическая реакция». Именно этим понятиям принадлежит решающая роль при построении содержания различных курсов химии. Схема 2. Взаимосвязь систем важнейших химических понятий в курсе химии средней школы Отбор необходимых фактов для изучения химии превращается в сложную проблему. Постоянное стремление уменьшить описательный материал в курсе химии в ...

... письменных контрольных работ представляет не меньше трудности для учителя, чем устный опрос. Перед составлением планов по предмету на полугодие каждый учитель уточняет тот объем знаний, умений и навыков по химии, который должен иметь учащийся, и определяет те основные вопросы, по которым будут проводиться письменные контрольные работы. Сроки проведения контрольных работ учитель указывает в ...

0 комментариев