Навигация

Технологическое оборудование АБЗ

1.2 Технологическое оборудование АБЗ

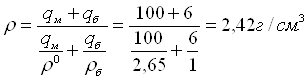

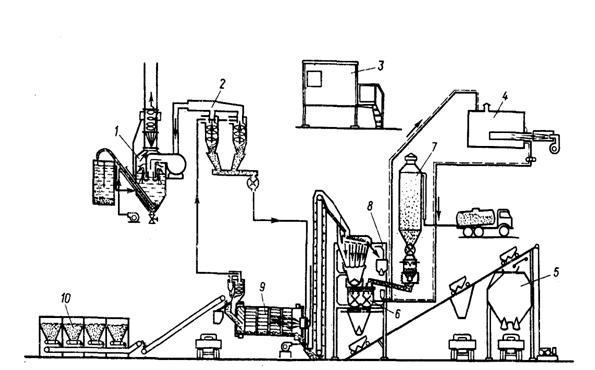

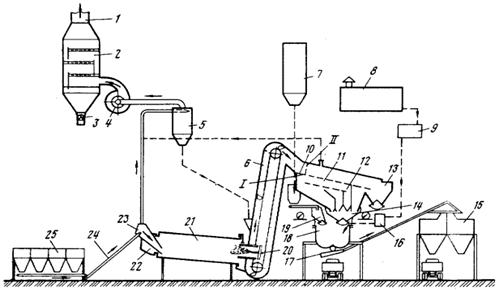

Агрегаты питания асфальтосмесительных установок предназначены для дозирования минеральных материалов (влажных и холодных песка и щебня различных фракций в заданных пропорциях) и равномерной подачи их транспортером в сушильный барабан.

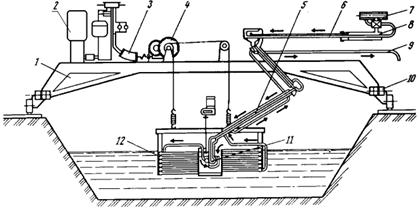

Сушильный барабан используется для просушивания и нагрева до заданной температуры песка и щебня нескольких фракций. Они состоят из барабанов, топливного оборудования, баков для топлива и системы обеспылевания. Сушильные барабаны непрерывного действия просушивают и нагревают песок и щебень горячими газами по принципу противотока, т.е. материалы передвигаются постепенно навстречу горячим газам, которые образуются в сушильном барабане от сгорания хорошо распыленного основного жидкого топлива. В качестве основного топлива используют мазут.

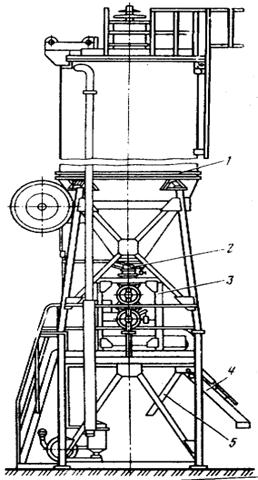

Агрегаты минерального порошка предназначены для приема из транспортных средств, хранения и подачи минерального порошка в дозатор смесительного агрегата. Агрегаты минерального порошка состоят из силосных банок различной вместимости, оборудования для транспортирования и подъема минерального порошка, фильтров при использовании пневмоподачи, указателей уровня, аэрационного устройства, затворов и насосов.

Смесительные агрегаты предназначены для сортировки нагретых каменных материалов, их дозирования и перемешивания, выдачи готовой смеси. Они состоят из элеватора, сортировочной установки, емкостей для хранения небольшого количества горячих песка и щебня по фракциям, а также холодного минерального порошка, бункера по массе, устройства для дозирования минеральных составляющих асфальтобетонных смесей, битумного дозатора с битумопроводами, кранами и распределительными трубами, мешалками и разгрузочного устройства.

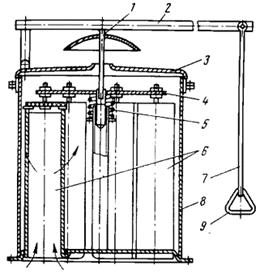

Бункера готовой асфальтобетонной смеси предназначены для хранения ее в течение некоторого времени, что обеспечивает равномерную и непрерывную работу АБЗ при уменьшенном количестве транспортных средств, отвозивших готовую смесь к местам укладки. Уменьшение их количества достигается за счет сокращения продолжительности загрузки. Бункер может быть одно - или двухсекционным. Его емкость должна быть равна производительности смесителя.

Система опрыскивания предназначена для нанесения на внутреннюю поверхность ковша скипового подъемника и кузова автомобиля тонкого слоя солярового масла или дизельного топлива, служащего для предотвращения налипания на указанные поверхности горячей асфальтобетонной смеси.

1.3 Технологическая последовательность

Минеральные материалы поступают железнодорожным или автомобильным транспортом на завод, разгружаются как правило на площадке с твердым покрытием в отдельные помещения, откуда по подземной галерее с помощью транспорта и ленточного конвейера подается в агрегаты питания. Каждый агрегат предназначен для хранения отдельного минерального материала. В последующем с помощью ленточного конвейера (холодный элеватор) минеральные материалы поступают в сушильный барабан, где подогреваются до температуры t ≈ 200°С и далее с помощью горячего элеватора подаются на грохот, с помощью которого разделяются на отдельные составляющие, поступающие в бункера- дозаторы. Битум поступает железнодорожным транспортом, разгружается в битумохранилища, нагревается в нем до текучего состояния, стекает в приямок и с помощью насоса закачивается в битумоплавильные котлы. В битумоплавильных котлах при t ≈ 100°С битум обезвоживается и в последующем разогревается до t ≈ 150-170°С и подается в дозировочный бак. Минеральный порошок поступает на завод автомобильным транспортом, загружается в специальные хранилища, откуда перекачивается пневмотранспортом в агрегат питания.

В последующем отдозированные каменные материалы, а также битум, поступают в смеситель (13). В смесителе минеральные материалы перемешиваются от 10 до 30 секунд между собой, впрыскивается в смеситель битум, после чего продолжается смешение битума с минеральными составляющими в течение 30-40 секунд в зависимости от типа приготавливаемой смеси. Чем больше содержание крупного заполнителя в составе асфальтобетонной смеси, тем меньше время перемешивания. Время перемешивания связано также с вязкостью используемого битума. Температура приготовления смеси выгружается в автотранспортное средство или в бункер-накопитель готовой смеси.

1.4 Выбросы и их подавление

При разгрузке минеральных материалов в силосы выделяется много пыли, которую целесообразно отсасывать в верхней части силосных складов. При просушивании и нагревании песка и щебня выделяется большое количество пыли и несгораемых частиц жидкого топлива. Основными местами интенсивного пылевыделения является дымовая труба, загрузочная и разгрузочная коробки сушильного барабана, а также места загрузки, разгрузки, грохотания сухих минеральных материалов. Санитарными нормами допускается максимальная запыленность слоя воздуха на высоте 1,6 м от поверхности земли - 0,5 мг\м3.

Главной задачей охраны окружающей среды является обеспечение нормальной работы пылеочистных установок на заводе, т.к. пыль является основным источником загрязнения. Источники загрязнения делятся на организованные и неорганизованные. Первые выбрасывают вредные вещества в атмосферу трубы или шахты, вторые - с больших площадей (склады каменных материалов). Существуют источники загрязнения водой среды: от поверхностного стока с территории завода; оборотная вода от промывки материала.

Основными источниками загрязнения атмосферы являются выбросы аэрозолей из сушильных барабанов. Происходят разовые выбросы аэрозолей при хранении наполнителя и его обработке, с дорог на территории завода и выбросы пахучих смолистых веществ с мест хранения асфальта и установок для его смешивания.

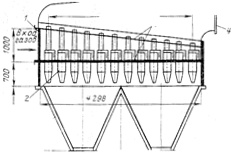

Величина выброса из сушильных барабанов зависит от размера гранул наполнителя и типа применяемого топлива. Выбросы в отсутствие подавления в среднем составляют примерно 20 кг/т наполнителя. Выбросы составляют относительно крупные частицы, размер более 50 % из них превышает 20 мкм и зависит от используемого наполнителя. Выбросы из сушильных барабанов улавливаются либо скрубберами, либо рукавными фильтрами, перед которыми расположены циклоны. Эти устройства уменьшают выбросы более чем на 99 %.

Пыль образуется при работе сушильного барабана (на входе) и сит на смесителе (грохота), элеватора горячего материала. В составе пыли почти 50% зерен менее 71 мкм (минеральный порошок), при этом частицы с размером зерен 50-70 мкм улавливаются полностью сухой системой пылеочистки; частицы размером 10-5 мкм улавливаются сухой системой пылеочистки частично (на 80%) .В связи с этим возникает необходимость производить мокрую пылеочистку циклоном. Частицы размером менее 10 микрон сухим способом не улавливаются вовсе.

Для подавления выбросов используют также обеспыливающие установки, которые предназначены для очистки выходящих газов из сушильного барабана и создании в нем минимального разряжения, чтобы направить весь поток загрязненных газов в обеспыливающую установку. Обычно такая установка имеет две ступени очистки: 1-ая - циклоны сухой очистки, 2-ая - мокрые пылеуловители.

Эффективность очистки в такой установке составляет 99,2%.

Похожие работы

... части асфальтобетона может осуществляться несколькими методами: по кривым плотных смесей (табличный или аналитический), графическим, графоаналитическим с использованием ЭВМ. Независимо от выбранного способа расчёта состава асфальтобетонных смесей, основным показателем правильности расчёта минеральной части является получение смеси с минимумом пустот. Достоинства метода: он более точен, позволяет ...

... выбоин в покрытии. Определяем по формуле: где: - предел прочности водонасыщенного образца; - предел прочности при сжатии при температуре 20ºС. 2. Технологическая схема и описание производства битума Битумные вяжущие представляют собой сложные смеси высокомолекулярных углеводородов и их неметаллических производных (соединений углеводородов с серой, кислородом, азотом). ...

... опасных производственных факторов и минимальным содержанием вредных веществ в воздухе рабочей зоны. При невозможности применения безопасного и безвредного технологического процесса необходимо применять меры по снижению уровней опасных и вредных факторов до предельно допустимых значений. Содержание вредных веществ в воздухе рабочей зоны на рабочих местах должно соответствовать требованиям, ...

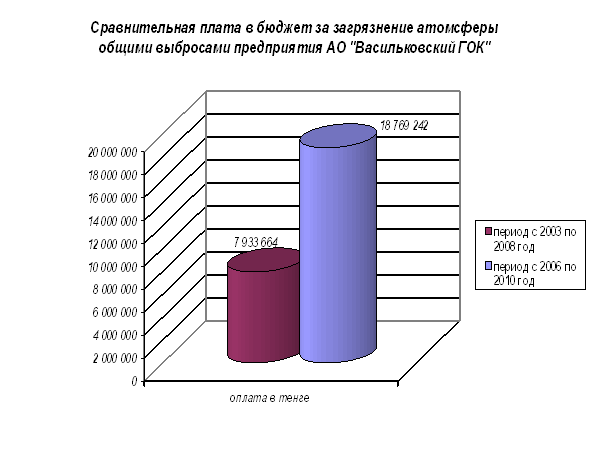

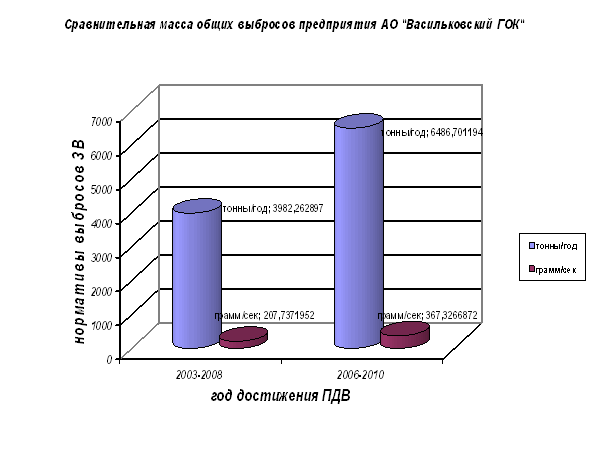

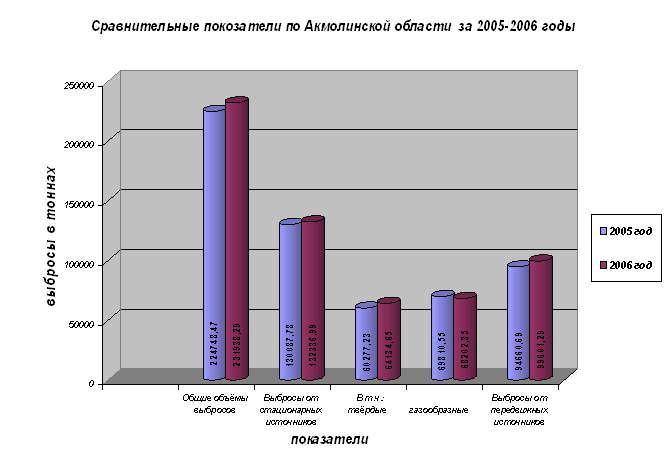

... Величина ∑ КОП для АО «Васильковский ГОК» составляет 312407.4 что КОП<103. Пограничным условиям для деления предприятий на категории опасности АО «Васильковский ГОК» относится к II категории опасности. 2.7 Влияние АО «Васильковский ГОК» на состояние окружающей среды Климатические условия. Климат района резко континентальный с долгой, холодной зимой и коротким, жарким летом. На ...

0 комментариев