Навигация

Описание внутренних сущностей и накопителей (на основе диаграммы с методологией DFD)

2.5 Описание внутренних сущностей и накопителей (на основе диаграммы с методологией DFD)

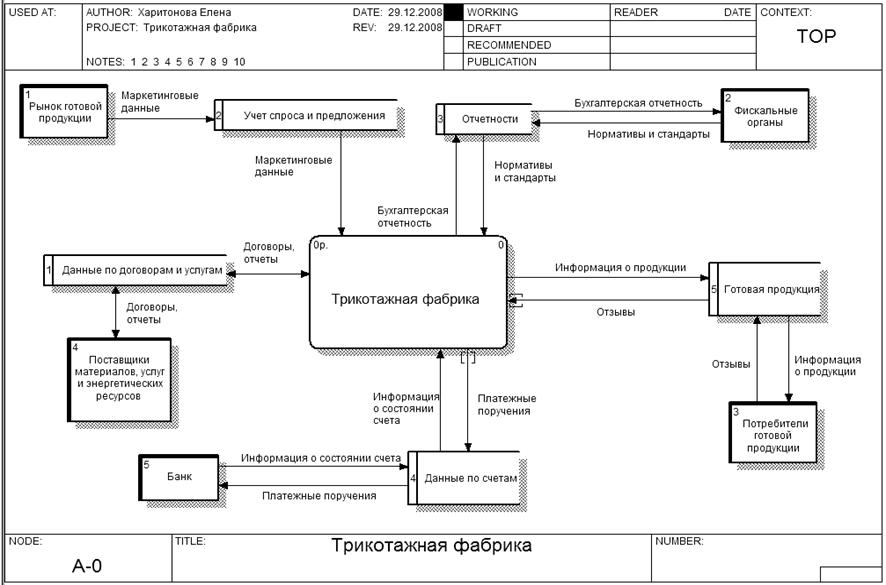

Внутренние связи на предприятии – это и есть та основополагающая, без которой предприятие вообще не может существовать. Также внутренние связи можно рассматривать и как метод ведение хозяйственной деятельности. Четкое и грамотное планирование их ведёт к повышению эффективности работы коллектива в целом, сокращает бюракротизм и позволяет наладить и точно поддерживать материальные потоки не только внутри предприятия, но и при их входе или выходе.

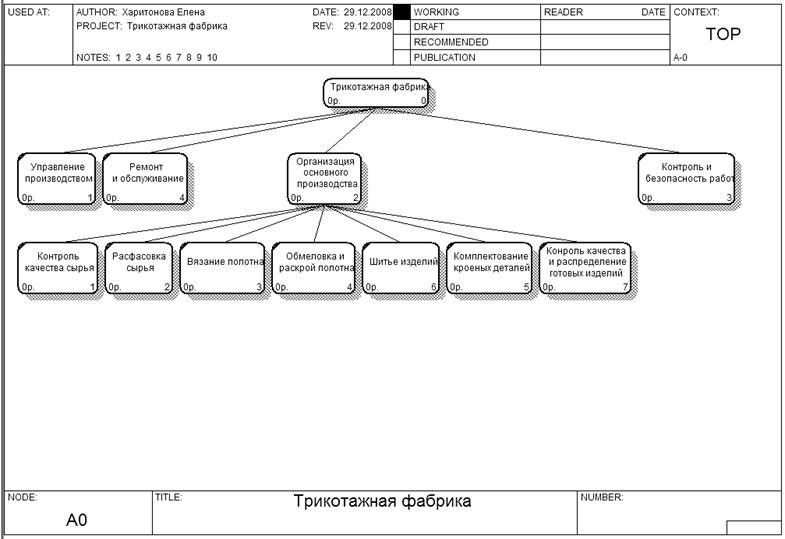

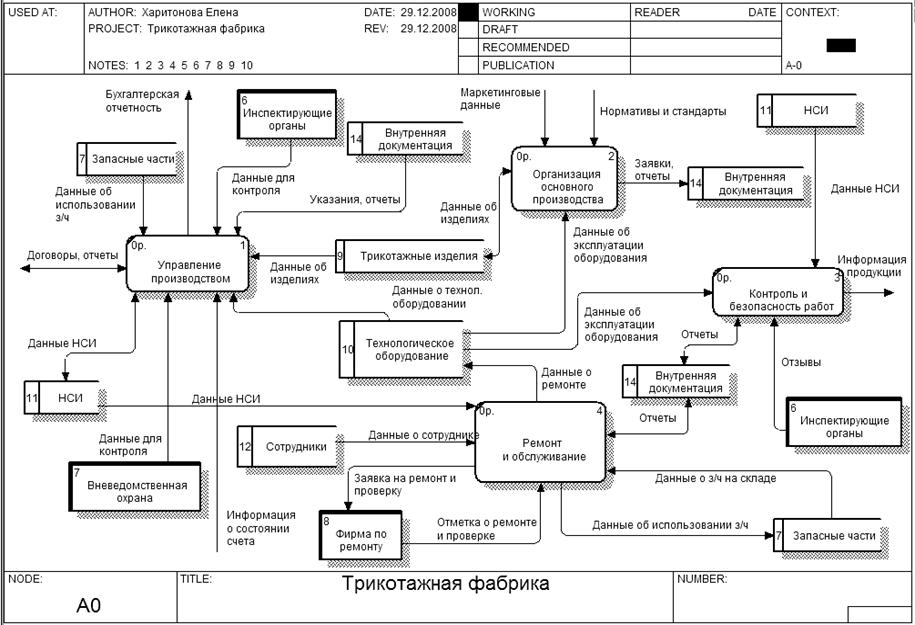

Функционально подсистема разбивается на следующие процессы:

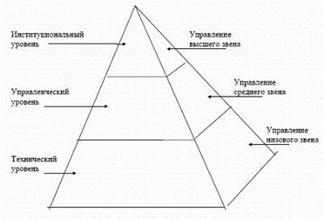

1. Управление производством – включает в себя деятельность директора Фабрики, главного бухгалтера, руководителя ремонтной службы (главного механика, главного энергетика, руководителя КИП), организацию документооборота.

2. Организация основного производства – включает в себя диспетчерский учет, проверку поступающих заготовок из дерева (организация ритмичности поставок, анализ качества сырья), контроль качества обивочных материалов и наполнителя для мягкой мебели, передачу в центр отчетов, а также маркетинговые данные, нормативы и стандарты организации производства.

3. Ремонт и обслуживание – включает в себя обработку заявок на ремонт, определение (выбор) ремонтной службы (механика, энергетика, КИП), выполнение ремонтных работ (определение типа ремонта, определение вида ремонта, назначение исполнителей, получение запасных частей и материалов, проверка качества ремонта, учет на складе), проверку выполнения работ.

4. Контроль и безопасность работ – включает в себя технический контроль, организацию техники безопасности, контроль пожарной безопасности.

На данном уровне введены накопители данных, используемые в нескольких видах деятельности и являющиеся прообразами подсхем интегрированной базы данных информационной системы Фабрики.

1.Управление производством – включает в себя деятельность директора Фабрики, главного бухгалтера, руководителя ремонтной службы (главного механика, главного энергетика, руководителя КИП), организацию документооборота.

2.Организация основного производства – включает в себя диспетчерский учет, проверку поступающего сырья (организация ритмичности поставок, анализ качества сырья), контроль их качества, передачу в центр отчетов, а также маркетинговые данные, нормативы и стандарты организации производства.

3.Контроль и безопасность работ – включает в себя технический контроль, организацию техники безопасности, контроль пожарной безопасности.

4.Ремонт и обслуживание – включает в себя все виды работ по ремонту оборудования, складских помещений, содержание складских и производственных помещений.

На данном уровне введены накопители данных, используемые в нескольких видах деятельности и являющиеся прообразами подсхем интегрированной базы данных информационной системы Фабрики.

1.Сотрудники – предназначен для хранения данных о сотрудниках Фабрики. Используется при учете кадров (при приеме и увольнении, подготовке пенсионных дел, награждении), учете ремонтов и ТО (для фиксации, кем выполнен ремонт), в бухгалтерии (при проведении начислений и удержаний, учете материальных ценностей) и др.

2.НСИ (нормативно-справочная информация) – используется для хранения нормативов, тарифов и другой информации подобного вида.

3.Технологическое оборудование – данные по специальному оборудованию по обработке и производству трикотажных изделий, данные по проведенному ТО, история оборудования.

4.Внутренний документооборот – информационный канал, используемый для моделирования организации документооборота на Фабрике.

5.Запасные части – используется для хранения данных об имеющихся в наличии полотен, тесьмы, пуговиц и т.п.

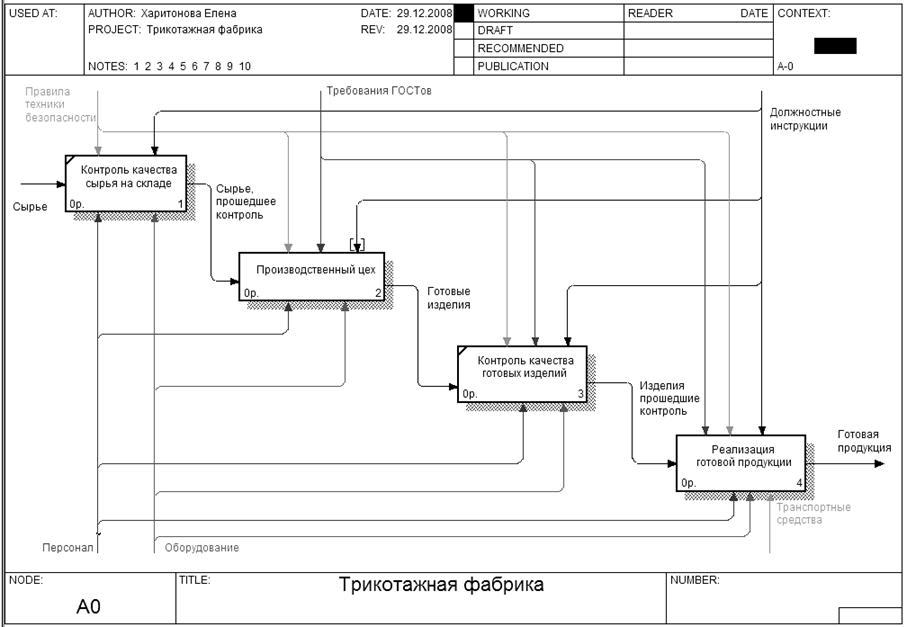

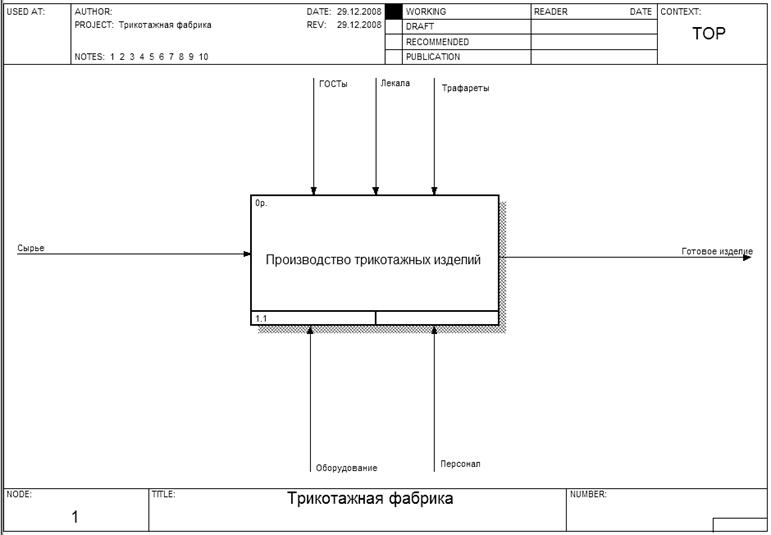

2.6 Технологический процесс «Производство трикотажных изделий»

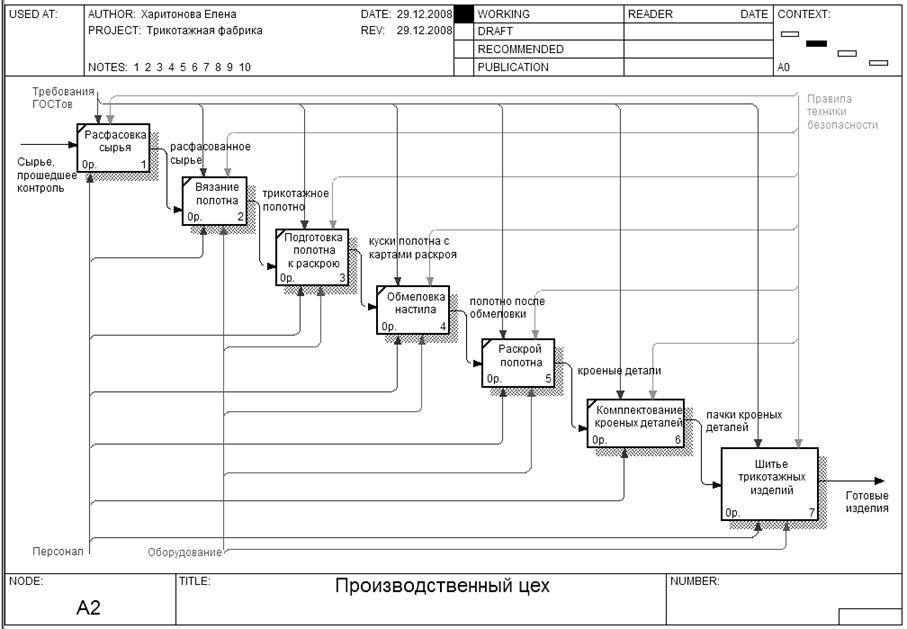

Потому как существует много видов трикотажных изделий и каждый вид имеет свои особенности в изготовлении, то рассмотрим изготовление трикотажного изделия на примере бельевого трикотажа.

При изготовлении бельевого трикотажа предусматриваются следующие технологические переходы: контроль качества сырья, расфасовка сырья, вязание полотна, подготовка полотна к раскрою, обмеловка настила, раскрой полотна, комплектование кроеных деталей, шитье трикотажных изделий, технический контроль.

Контроль качества сырья. Сырье, поступившее на склад трикотажного предприятия, оценивают по внешнему виду. Образцы сырья испытывают в лаборатории для определения физико-механических показателей. Методы испытания сырья и виды его пороков должны соответствовать указанным в действующей нормативно-технической документации.

Расфасовка сырья. После лабораторных испытаний сырье партиями поступает на цеховые склады в ящиках, коробках или другой таре. На цеховом складе сырье распаковывается и расфасовывается. Расфасованное сырье подается к вязальным машинам. Обнаруженные при расфасовке бобины с дефектной намоткой откладывают для перематывания.

Вязание полотна. Перед вязанием нити должны выдерживаться в местах хранения не менее 10 ч при нормальных климатических условиях. Полотно вяжется на машинах в соответствии с заправочными данными. Плотность вязания измеряют на машине в свободном состоянии полотна. Куски полотна из нитей одной линейной плотности вяжутся одинаковой массы (10–12 кг) с отклонениями, не превышающими 5%.

Качество полотна в процессе вязания на протяжении всей смены контролируют вязальщица и помощник мастера. Вязальщица обязана содержать машину в чистоте – ежесменно ее чистить.

Подготовка полотна к раскрою. Трикотажное полотно после отделки поступает в отделы подготовки полотна к раскрою, в которых осуществляют: прием полотна и прикладных материалов; разбраковка полотна, т.е. полотно просматривается на машине с обеих сторон для определения его качества и выявления пороков; хранение (отлеживание) полотна; подбор полотна по артикулам и ширинам; комплектование полотен в настил; подготовку трафарета; подготовку прикладных материалов и выдачу их в раскрой; расчет карты раскроя полотна для каждого настила.

Полотно в отдел подготовки подается партионно, т.е. по артикулам, цветам и расчетным ширинам. Подобранные для настила куски полотна подаются в раскройный цех вместе с картой раскроя и подготовленным трафаретом.

Обмеловка настила. Обмеловку верхнего слоя настила, или нанесение контуров раскраиваемых деталей на верхний слой настила, выполняют двумя способами: по лекалам и по трафарету.

При обмеловке по лекалам на верхнем слое настила в соответствии с зарисовкой раскладки раскладывают лекала таким образом, чтобы площадь полотна была использована наиболее рационально.

При использовании трафарета раскладываемые на нем лекала обводят по контурам, на которые затем наносят сквозные отверстия. Обмеловка по трафарету состоит в том, что на верхний слой настила накладывают трафарет и запудривают отверстия контуров лекал порошком – мелом или тальком.

Раскрой полотна. Раскрою полотна предшествует операции настилания полотна и разрезания его на секции.

Основовязаное полотно настилают вразворот или взгиб. Настилание взгиб применяют при раскрое изделий небольшими партиями. Настилание вразворот обеспечивает более экономное использование полотна по сравнению с настиланием взгиб благодаря рациональному расположению лекал изделий на большой ширине полотна; кроме того, при этом способе облегчается контроль полотна.

Настилание полотна выполняется с помощью машины и вручную. Настил полотна разрезают передвижными раскройными машинами с прямыми и дисковыми ножами и стационарными ленточными машинами.

В процессе этой операции должны быть выполнены следующие требования:

§ Полотна тканей в настиле должны располагаться свободно, без натяжения и перекосов, но и без слабины и морщин, иначе детали кроя могут быть деформированы;

§ Рисунок во всех полотнах настила должен совпадать по длине и ширине, иначе в готовом изделии нарушается симметричность рисунка;

§ Направление ворса во всех полотнах настила должно совпадать, чтобы во всех деталях готового изделия ворс был направлен в одну сторону.

Разрезание полотна – сложная и ответственная операция. Обеспечить высокое качество раскроя при разрезании настила можно только при условии выполнения следующих требований:

§ Высокая точность кроя: отклонение от контуров деталей не должны превышать ![]() см;

см;

§ Контуры деталей не должны быть перекошены;

§ Хорошее качество реза, т.е. частота краев вырезанных деталей.

Контроль качества кроя производится по контрольным лекалам путем совмещения с ними выкроенных деталей из настила. Обычно проверяют верхнюю, нижнюю и одну-две детали из середины пачки.

Комплектование кроеных деталей. Раскроенные детали после контроля и сортировки комплектуют в пачки. При этом их просматривают, разбирают по цветам и оттенкам, подрезают в тех местах, где они не могут быть разрезаны машинами в настиле, исправляют неточности механического раскроя.

Конечным продуктом раскройного цеха является комплект, т.е. пачка деталей подобранных по артикулу полотна, цвету, оттенку и рисунку.

Скомплектованные пачки укладывают таким образом, чтобы все мелкие детали изделий и прикладные материалы были собраны в десятки и аккуратно завязаны. Пачки направляют на швейные агрегаты.

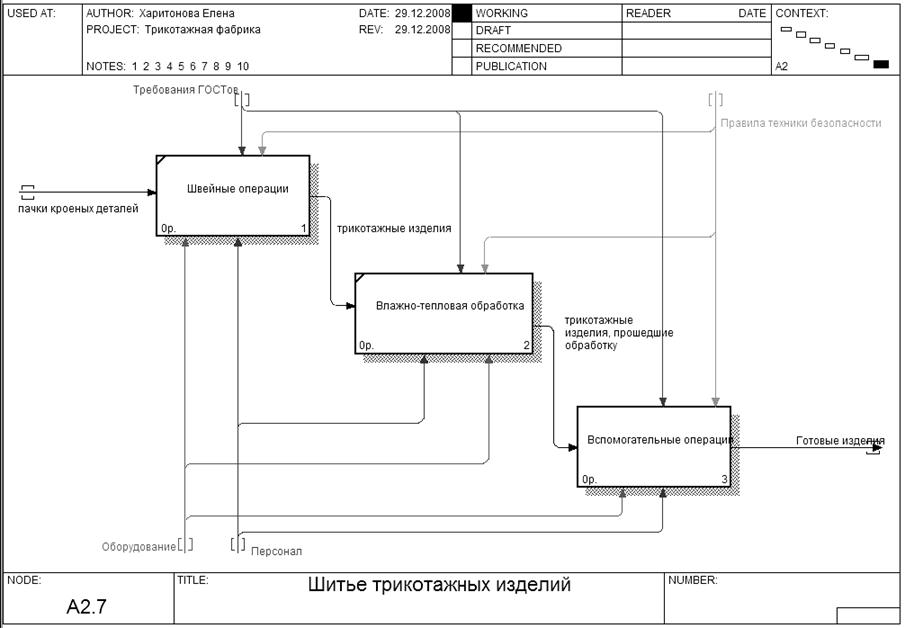

Шитье трикотажных изделий. Процессы шитья охватывают целый комплекс операций, которые в основном разделяют на следующие: швейные, влажно-тепловые и вспомогательные.

К швейным операциям относятся не только операции по соединению деталей изделий строчками для придания им определенной формы, предусмотренной конструкцией, но и операции по обметыванию петель, пришиванию пуговиц, настрачиванию тесьмы и кружев, вышивки и т.д.

Швейные операции выполняются на швейных машинах различных типов.

В швейных цехах бельевого производства применяется такая система организации, как поточная. Она характеризуется следующими основными признаками:

§ Технологический процесс производства изделий разделяется на отдельные технологически неделимые операции, выполняемые при необходимости на различном оборудовании;

§ За каждым исполнителем закрепляется так называемая организационная операция, в которую входит одна или несколько технологически неделимых операций;

§ Рабочие места и оборудование располагаются по ходу технологического процесса шитья изделия;

§ Обрабатываемое изделие или пачка изделий передаются на каждую последующую операцию после окончания данной операции;

§ Операции выполняются синхронно на всех рабочих местах потока в соответствии с установленным ритмом движения изделий.

Поточная система организации в зависимости от степени ритмичности работы, в свою очередь, подразделяется на прерывно-поточную и непрерывно-поточную.

При прерывно-поточной системе изделия следуют от одного рабочего места к другому по мере обработки нескольких изделий исполнителями; лента швейного конвейера служит только для доставки изделий от одного рабочего места к другому или вовсе не применяется.

При непрерывно-поточной системе каждое изделие поступает на последующую операцию немедленно по окончании предыдущей; скорость движения ленты увязана с продолжительностью операций на каждом рабочем месте, а сама лента служит не только для доставки изделий от одного рабочего места к другому, но и для поддержания единого ритма работы всего конвейерного процесса.

Влажно-тепловая обработка бельевых изделий производится с помощью прессов, паровоздушных манекенов, а также утюгов. Она включает в себя такие операции как: разутюживание (припуски шва разглаживаются на две стороны) и заутюживание (припуски шва заглаживаются на одну сторону), отпаривание (обработка поверхности изделия паром для удаления блестящих участков ткани), глаженье.

Одним из требований, предъявляемых к изготовлению одежды, является точность и высокое качество влажно-тепловой обработки, гарантирующее отсутствие морщин, заломов и опалов изделия.

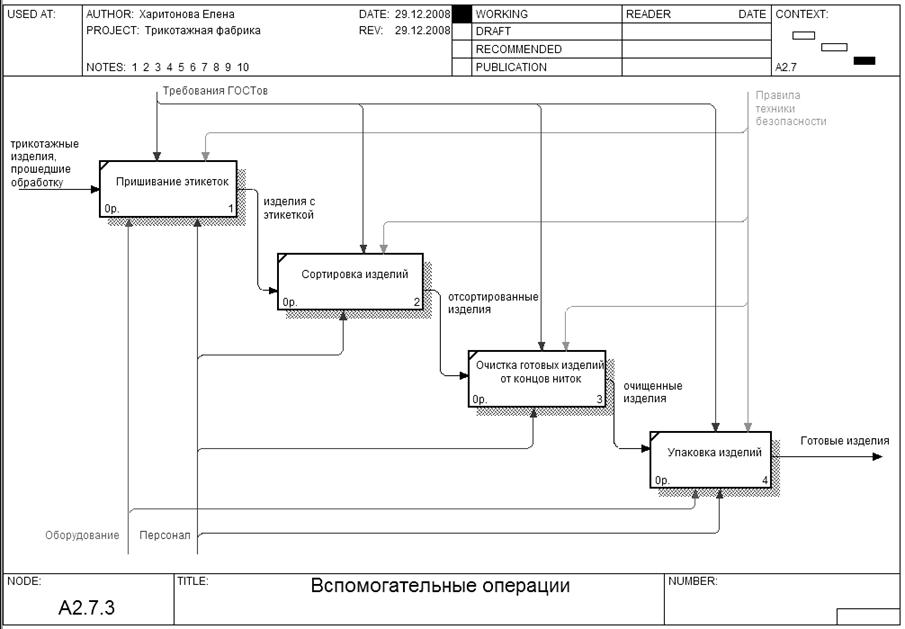

Вспомогательные операции включают в себя пришивание этикеток, сортировку изделий, очистку готовых изделий от концов ниток, а также упаковку изделий.

Технический контроль. Он выполняется на всех технологических переходах при изготовлении изделий из полотна и купонов. Задачи технического контроля – проверка соответствия показателей сырья и материалов, поступающих на предприятие, показателям действующих стандартов и технических условий, проверка качества выполнения технологических операций и качества полотна и купонов в процессе производства.

Заключение

В последние годы интерес в России к методологиям семейства IDEF неуклонно растет. При этом интерес к таким стандартам, как IDEF3–5 является теоретическим, а к IDEF0 вполне практически обоснованным. Собственно говоря, первые CASE‑средства, позволяющие строить DFD и IDEF0 диаграммы появились на российском рынке еще в 1996 году, одновременно с выходом популярной книги по принципам моделирования в стандартах SADT.

Тем не менее, большинство руководителей до сих пор расценивают практическое применение моделирования в стандартах IDEF скорее как дань моде, нежели чем эффективный путь оптимизации существующей системы управления бизнесом. Вероятнее всего это связано с ярко выраженным недостатком информации по практическому применению этих методологий и с непременным софтверным уклоном абсолютного большинства публикаций.

Не секрет, что практически все проекты обследования и анализа финансовой и хозяйственной деятельности предприятий сейчас в России, так или иначе, связаны с построением автоматизированных систем управления. Благодаря этому, стандарты IDEF в понимании большинства стали условно неотделимы от внедрения информационных технологий, хотя с их помощью порой можно эффективно решать даже небольшие локальные задачи, буквально при помощи карандаша и бумаги.

В заключении хочется подчеркнуть, что главное достоинство идеи анализа бизнес-процессов предприятия посредством создания его модели – ее универсальность. Во-первых, моделирование бизнес-процессов это ответ практически на все вопросы, касающиеся совершенствования деятельности предприятия и повышения его конкурентоспособности. Во-вторых, руководитель или руководство предприятия, внедрившие у себя эту методологию, будут иметь информацию, которая позволит самостоятельно совершенствовать свое предприятие и прогнозировать его будущее.

С помощью средств BPwin в данной работе удалось максимально приближенно и подробно описать работу трикотажной фабрики, начиная от поставки сырья (нитей и пряжи), его обработки, пошива изделия и до отгрузки в торговые точки и заказчикам. Результатом этой работы служит – структурированность данных, способствующая нахождению проблемных мест, и соответственно отладка процесса пошива, возможность снижения затрат, а следовательно и повышение прибыли предприятия «Трикотажная фабрика».

Список литературы

1. Маклаков С.В. «BPwin и ERwin. CASE‑средства разработки информационных систем». Москва, «ДИАЛОГ-МИФИ», 1999.

2. Дубейковский В.И. Эффективное моделирование с AllFusion Process Modeler 4.1.4 и AllFusion PM. М.: ДИАЛОГ-МИФИ, 2007.

3. Черемных С.В., Семенов И.О., Ручкин В.С. Моделирование и анализ систем. IDEF – технологии. – М.: «Финансы и кредит», 2001.

4. С.В. Черемных, и др. Структурный анализ систем: IDEF – технологии. – М: Финансы и статистика, 2005.

5. Шеер А.В. Моделирование бизнес-процессов. – М.: Весть-МетаТехнология, 2000.

6. Методология функционального моделирования IDEF0. Руководящий документ РД IDEF0–2000 М.: Госстандарт России, 2000.

7. Вендеров А.М. CASE‑технологии. Современные методы и средства проектирования информационных систем М.: Финансы и статистика, 2005.

Приложение 1 (IDEF0)

Приложение 2 (DFD)

Приложение 3 (IDEF3)

Похожие работы

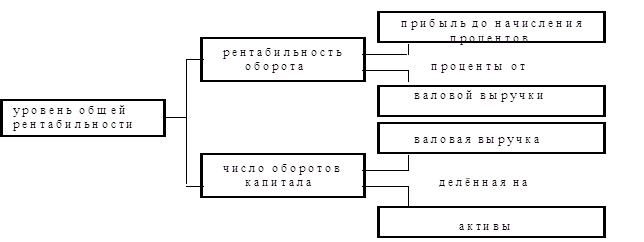

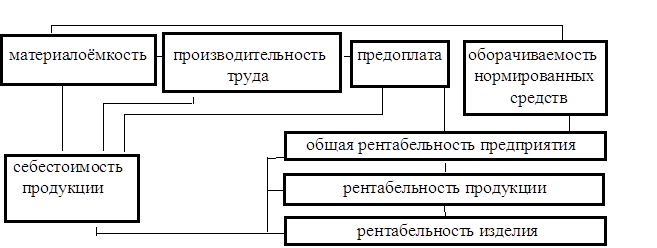

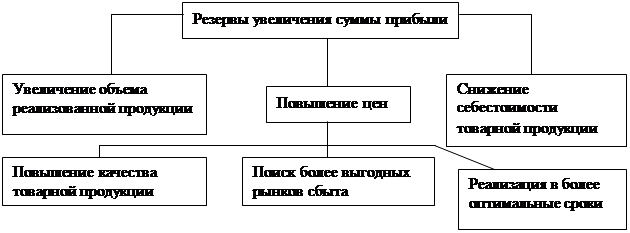

... единицы продукции), а также предельное сокращение объема продаж продукции предприятия в случае повышения ее цены. 2. Анализ рентабельности предприятия на примере ОАО «Биробиджанская промышленно-торговая трикотажная фирма «Виктория» 2.1 Краткая характеристика предприятия Организационно-правовая форма ОАО «Биробиджанская промышленно-торговая трикотажная фирма «Виктория» - акционерное ...

... также разработку систем сертификации на экологическую чистоту, защитные параметры от воздействия окружающей среды, в том числе при экстремальных условиях. Основными факторами повышения конкурентоспособности продукции ОАО «Искож» являются удешевление товаров, чего можно добиться при удешевлении сырья и увеличении массовости выпускаемой продукции; повышение качества выпускаемой продукции; активное ...

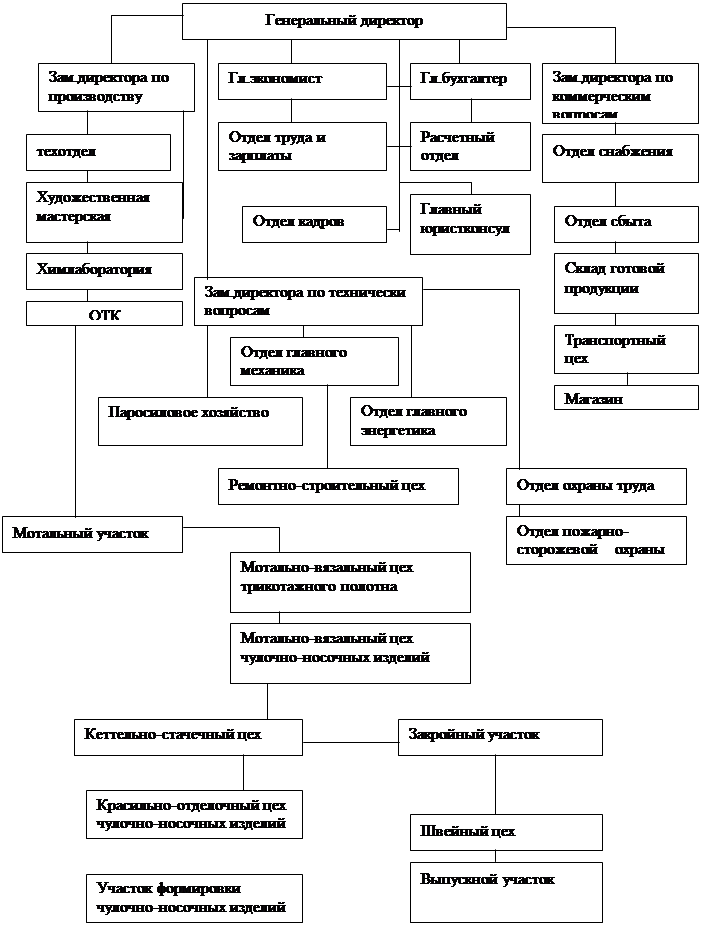

... управления предприятием, создание эффективной финансово-экономической системы и переподготовки кадров управленческого звена [23, 5]. Представляется, что предприятиям легкой промышленности поиск потенциала роста необходимо осуществить в области системы управления и её структуры. Систему управления ОАО «Ростовская трикотажная фабрика» прежде всего определяет его организационно – правовая форма – ...

... силы обратной связи – использование обратных связей в виде поощрений и наказаний в процессе взаимодействия. 3.2 Разработка предложений по совершенствованию критических функций Определяющим фактором для принятия решения о глубине и детализации проведения функционально-стоимостного анализа служит целесообразность исследования, опираемая на соотношение стоимости исследования, времени на его ...

0 комментариев