Навигация

Поперечные силы, действующие на 1 вертикальный стержень равны 10000 Н;

1 Поперечные силы, действующие на 1 вертикальный стержень равны 10000 Н;

2 Поперечные силы, действующие на 2 вертикальный стержень равны 100000 Н.

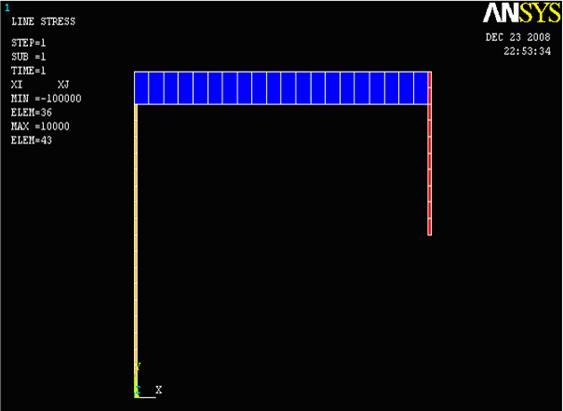

Графический показ эпюры нормальных сил (Рисунок 12):

Main Menu> General Postproc> Plot Results> Contour Plot> Line Elem Res> в окошке LabI Elem table item at node I вводим ХI, в окошке LabJ Elem table item at node J вводим ХJ> ОК.

Рисунок 12– Эпюра нормальных сил

Анализ полученных результатов:

Нормальные силы, действующие на горизонтальный стержень равны 100000 Н.

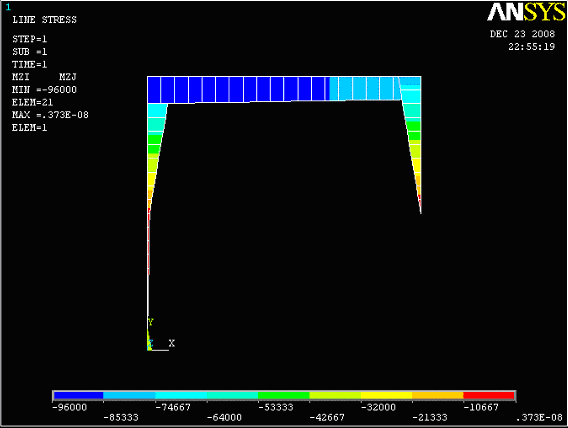

Графический показ эпюры изгибающих моментов (Рисунок 13):

Main Menu> General Postproc> Plot Results> Contour Plot> Line Elem Res> в окошке LabI Elem table item at node I вводим MZI, в окошке LabJ Elem table item at node J вводим MZJ> ОК.

Рисунок 13– Эпюра изгибающих моментов

Анализ полученных результатов:

Полученные моменты на каждом из участков балки представлены на рисунке 13.

Графический показ прогиба балки (Рисунок 14):

Main Menu> General Postproc> Plot Results> Contour Plot> Nodal Solu> DOF Solution> Displacement vector sum> ОК.

Рисунок 14– Прогиб балки

Анализ полученных результатов:

Максимальный прогиб балки равен 4,256 м.

2. Расчет поршня 2.1 Исходные данные

Исходными данные для расчета поршня:

1 Усилие действующее на поршень![]() ;

;

2 Длины ![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

3 Диаметры поршня ![]() ;

;

![]() ;

;

![]() .

.

4 Модуль упругости для стали 45, ![]() ; /1/

; /1/

5 Модуль Пуассона, ![]() .

.

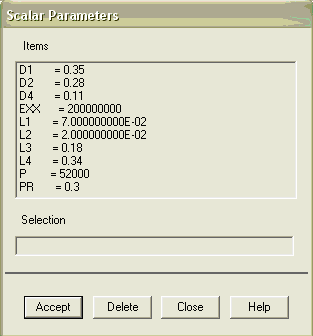

Utility Menu> Parameters> Scalar Parameters, затем вводим необходимые для расчета параметры. Все введенные параметры представлены на рисунке 15.

Рисунок 15– Необходимые параметры для расчета

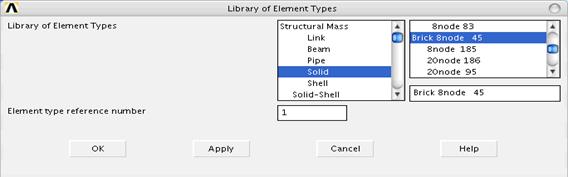

2.2.2 Задание элементовВыбор из библиотеки тип элемента (Рисунок 16):

Main Menu> Preprocessor> Element Type> Add/Edit/Delete> Add> Solid(твердый)> Brick 8node 45 > ОК.

Рисунок 16– Выбор элемента

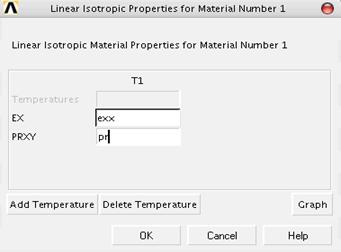

2.2.3 Задание материалаMain Menu> Preprocessor> Material Props> Material Models> Structural> Linear> Elastic> Isotropic> задаем свойства материала (Рисунок 17) >ОК.

Рисунок 17 – Свойства материала

2.2.4 Создание геометрической моделиГеометрическую модель поршня создадим путем трех цилиндров:

Main Menu> Preprocessor> Modeling>Create> Volumes> Cylinder> Solid Cylinder задаем координаты точки, радиус цилиндра и длину цилиндра >ОК.

Склеивание цилиндров:

Main Menu> Preprocessor> Modeling> Operate> Booleans> Glue> Volumes > Pick All.

2.2.5 Генерация конечно - элементной сеткиЗадание величины элементов:

Main Menu> Preprocessor> Meshing> Size Cntrls> Manual Size> Global> Size> задаем величину элементов (Рисунок 17)> OK.

Рисунок 17– Величина конечных элементов

Разбиение поршня на конечные элементы:

Main Menu> Preprocessor> Meshing> Mesh> Volumes> Free> Pick All.

Рисунок 18 – Разбиение поршня на конечные элементы

2.2.6 Закрепление поршняMain Menu> Preprocessor> Loads> Define Loads> Apply> Structural> Displacement> On Areas> указываем плоскость которую необходимо закрепить> OK> выбираем в какой плоскости необходимо закрепить плоскость> OK.

2.2.7 Приложение распределенной нагрузкиДля приложения распределенной нагрузки необходимо приложить усилие к каждому узлу линии, где действует распределенная нагрузка:

1 Utility Menu> Select> Entities> выбираем Lines> OK> выбираем линию, к которой необходимо приложить нагрузку> ОК;

2 Utility Menu> Select> Entities> выбираем Nodes и Attached to> OK;

3 Смотрим количество узлов;

4 Main Menu> Preprocessor> Loads> Define Loads> Apply> Structural> Force/Moment> On Nodes > Pick All> выбираем в какой плоскости действует сила и задаем ее значение деленное на количество узлов (Рисунок 18)> OK.

2.2.8 ВычислениеMain Menu> Solution> Solve> Current LS> OK.

Сохранение лог файла:

Utility Menu> File> Write DB log file> выбираем место где сохранить лог файл и задаем имя лог файла> ОК.

Лог файл расчета поршня представлен в приложении Б.

2.2.9 Вывод результатов вычисленияРезультат напряжений на поршень (Рисунок 19):

Main Menu> General Postproc> Plot Results> Contour Plot> Nodal Solu> DOF Solution> Displacement vector sum> ОК.

Рисунок 19 – Результат напряжений на поршень

Анализ полученных результатов:

Результат действующих напряжений на поршень показан на рисунке 19.

Литература

0 комментариев