Навигация

Углеродистые и легированные стали

2. Углеродистые и легированные стали

Расшифровка обозначений марок сталей:

Сталь 10ГТ – низколегированная маргонцевотитановая сталь, с содержанием 0.1 % углерода, 1% марганца и 1 % титана.

Сталь 30ХГСА – высококачественная среднелегированная хромомаргонцевокремнистая сталь с содержанием 0.3% углерода, 1% хрома, 1% марганца, 1% кремния

Сталь СТ5Гпс – высокоуглеродистая обыкновенного качества сталь группы А, марки СТ5Г с содержанием 0, 5% углерода, 1% марганца, полуспокойная, с нормированными механическими характеристиками δв δт σ изгиб

Сталь 08пс – низкоуглеродистая качественная сталь с содержанием углерода 0,08%, полуспокойная

Сталь 12Х18Н10Т – высоколегированная сталь хромистоникелевая титановая сталь с содержанием 0,12% углерода, 18% хрома, 10% никеля, 1% титана.

3. Ручная электродуговая сварка

Расчет режима сварки деталей.

Вид соединения – нахлесточное 150мм, первая деталь – швеллер №14, вторая деталь – лист стальной 8 мм.

Определение диаметра электрода dэ в зависимости от толщины свариваемого металла детали h:

dэ =5 мм, h= 8 мм.

Силу сварочного тока Jс подбираем в зависимости от диаметра электрода по таблицам или эмпирической формуле:

![]() , А.

, А.

![]() ,

,

4. Рассчитываем напряжение горения дуги:

![]() , В

, В

![]() ,

,

где а – коэффициент, характеризующий падение напряжения на электродах:а = 10…12 – стальные плавящие электроды;

в – коэффициент, характеризующий падение напряжения на 1 мм дуги, в = 2,0…2,5 В/мм.

Находим длину дуги в зависимости от диаметра электрода:

![]() , мм.

, мм.

![]()

Сечение сварного шва и размеры его катетов устанавливаются при проектировании сварного соединения, в этой работе катеты К1 и К2 должны быть не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины более тонкой детали при сварке деталей толщиной более 3 мм.

Площадь сварного шва находим по формуле (размеры катетов в см):

, см2

, см2

![]() ,

,

8. Скорость наплавки ![]() вычисляем по формуле:

вычисляем по формуле:

, см/ч

, см/ч

где![]() = 7…12 г/А*ч – коэффициент наплавки для ручной электродуговой наплавки (принимаем в расчетах среднее значение коэффициента наплавки

= 7…12 г/А*ч – коэффициент наплавки для ручной электродуговой наплавки (принимаем в расчетах среднее значение коэффициента наплавки ![]() = 10 г/А*ч );

= 10 г/А*ч );

![]() – удельный вес наплавленного металла,

– удельный вес наплавленного металла, ![]() = 7,8 г/см3.

= 7,8 г/см3.

![]()

9. Определяем количество наплавленного металла:

![]() , см

, см

где![]() = 328 см – длина сварного шва

= 328 см – длина сварного шва

![]()

Расход электродов по весу определяется как:

![]() г

г

где![]() – коэффициент расхода электродов,

– коэффициент расхода электродов, ![]() = 1,4…1,6, учитывающий потери металла в виде брызг и паров и недоиспользования электрода.

= 1,4…1,6, учитывающий потери металла в виде брызг и паров и недоиспользования электрода.

![]()

Количество электродов, необходимое для сварки:

, шт,

, шт,

где![]() – длина стержня электрода, см,

– длина стержня электрода, см,

![]() – диаметр электрода, см.

– диаметр электрода, см.

![]()

Подобрать тип, марку и другие параметры электрода

Для данного вида сварки можно применить тип электродов используемых для низколегированнх (строительных) сталей – Э46А.

Список использованной литературы:

1. Н.В. Храмцов. Металлы и сварка (лекционный курс): Учебное пособие.- Тюмень: Издательство Тюменского государственного университета, 2001.- 160 с.

2. Н.В. Храмцов, Л.В. Шулаева. Металлы и сварка: Лабораторный практикум. / - Тюмень: Издательство Тюменского государственного университета, 2003.- 156 с.

3. Храмцов Н.В Основы материаловедения (лекционный курс на электронном носителе)./. -Тюмень: ТюмГАСУ, 2008.-205 с.

4. Рыбьев И.А. Строительное маитериаловедение: Учеб. Пособие для строит. спец. Вузов. – М.: Высшая школа, 2003

Похожие работы

... , т – 7 Расход топлива, кг/час-100 Образующиеся отходы: металлоотходы (остатки чугуна, обрезь, шлаки, литейный мусора, брак и т.п.). Часть 2. Расчет объемов образования отходов производства 4.1 Расчет нормативных объемов образования отходов При расчете нормативного количества образования отходов использовались сведения, полученные от предприятия, справочные и нормативные документы. ...

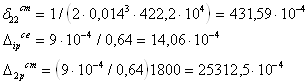

... 11,6 IV 11250 14,9 18 14473 11,8 V 9000 12,0 18 11547 9,5 VI 6750 9,1 16 8815,0 8,1 VII 4500 6,1 12 6108,3 7,5 VIII 2250 3,2 12 3982,6 4,9 6.4.2 Расчет нижнего узла резервуара объемом 50000 м3 Исходные данные: толщина первого пояса стенки =28 мм, толщина окрайков днища окр=16 мм; масса стенки Gст = 506,421 т; плотность нефтепродукта =9×10-4кг/см3. Решение ...

0 комментариев