Навигация

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

г. Комсомольск-на-Амуре

РЕФЕРАТ

МЕТАЛЛУРГИЧЕСКИЕ ПЕЧИ

СОДЕРЖАНИЕ

1. Производство чугуна

2. Производство стали

2.1. Конверторные способы получения стали

2.2. Мартеновские способы получения стали

2.3. Получение стали в электрических печах

3. Технико-экономические показатели и сравнительная характеристика современных способов получения стали

1. ПРОИЗВОДСТВО ЧУГУНА

Получение чугуна из железной руды осуществляются в доменных печах.

Сущность доменной плавки сводится к раздельной загрузке в верхнюю часть печи, называемой колошником, руды (или агломерата), кокса и флюсов, располагающихся поэтому в шахте печи слоями. При нагревании шихты за счет горения кокса, которое обеспечивает вдуваемый в горн горячий воздух, в печи идут сложные физико-химические процессы (которые описаны ниже) и шихта постепенно опускается вниз навстречу горячим газам, поднимающимся вверх. В результате взаимодействия компонентов шихты и газов в нижней части печи, называемой горном, образуются два несмешивающихся жидких слоя чугун и шлаки.

Доменные печи являются крупнейшими современными шахтными печами. Большинство действующих в настоящее время доменных печей имеет полезный объем 1300–2300 м3 – объем, занятый загруженными в нее материалами и продуктами плавки. Эти печи имеют высоту примерно 30 м и дают в сутки по 2000 т чугуна.

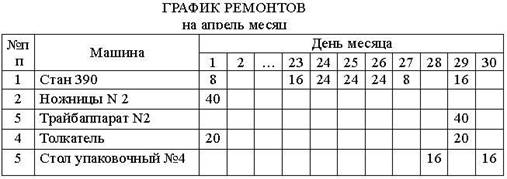

На рисунке 1 показана схема доменной печи объемом 2700 м3. Печи этого типа работают на ряде заводов. Материалы подаются к печи двумя скиповыми подъемниками с опрокидывающимися ковшами вместимостью по 17 м3, доставляющими агломерат, кокс и другие добавки к засыпному устройству на высоту 50 м. Засыпное устройство доменной печи состоит из двух поочередно опускающихся конусов. Для равномерного распределения материалов на колошнике печи малый конус с цилиндром после каждой засыпки оборачивается на заданный угол (обычно 60°). В верхней части горна располагаются фурменные отверстия (16–20 шт.), через которые в печь подается под давлением около 300 кПа (3 атк) горячий, обогащенный кислородом воздух при температуре 900 – 1200° С.

Печь монтируют в прочном сварном стальном кожухе, интенсивно охлаждаемом водой. Внутри печь выкладывают высококачественным шамотным кирпичом, а отдельные части печи делают из прессованных углеродистых блоков. Толщина боковых стенок печи в отдельных местах превышает 1,5 м, а лещади – 4 м. Печь полезным объемом 2700 м3 имеет высоту 80 м и весит с механизмами около 200 000 т. Печь работает непрерывно в течение 4–8 лет.

Рисунок 1 – Схема доменной печи объемом 2700 м3:

1 – чугунная летка; 2 – шлаковая летка; 3 – фурменный прибор; 4 – лещадь; 5 – чугуновоз; 6 – шлаковозы; 7 – газоотводы; 8 – засыпное устройство; 9 – фундамент; 10 – воздухопровод.

Физико-химические процессы, протекающие в доменной печи, очень сложны и многообразны. Ученые академики А.А. Байкович, А. Павлов и другие глубоко занимались их изучением и создали капитальные труды по этим вопросам.

Условно процесс, протекающий в доменной печи, можно разделить на следующие этапы: горение углерода топлива; разложение компонентов шихты; восстановление окислов; науглероживание железа; шлакообразование.

Доменные печи являются крупнейшими современными шахтными печами. В них осуществляется получение чугуна из железных руд. Большинство действующих сейчас доменных печей имеет полезный объем 1300–2300 м3 – объем, занятый загруженными в нее материалами и продуктами плавки. Эти печи имеют высоту примерно 30 м и дают в сутки по 2000 т чугуна.

2. ПРОИЗВОДСТВО СТАЛИ

Еще в XX столетии начали широко применять более современные получения стали, позволяющие выпускать наиболее сложные и высоко легированные стали. Рассмотрим три основных применяемых теперь способа получения стали: в конверторах, мартеновских печах и в электрических печах.

2.1. Конверторные способы получения стали

Изобретателем конверторного способа получения стали считают англичанина Г. Бессемера, впервые предложившего и осуществившего в 1854 – 1856 гг. получение стали без расхода топлива, путем продувки воздуха через расплавленный чугун. Предложенный Г. Бессемером способ производства стали совершенствовался, видоизменялся другими изобретателями и производственными коллективами. Так возникли и получили применение томасовский процесс, русский процесс и многие другие. В настоящее время конверторные способы с применением кислорода вновь получают широкое распространение, поэтому кратко опишем их.

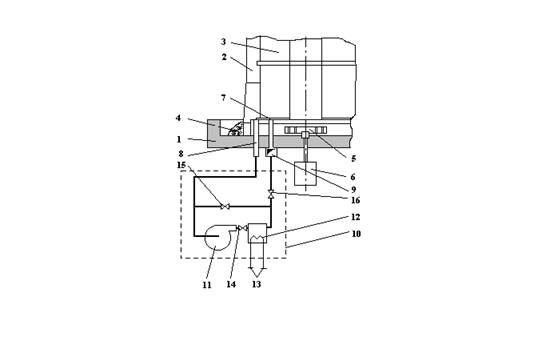

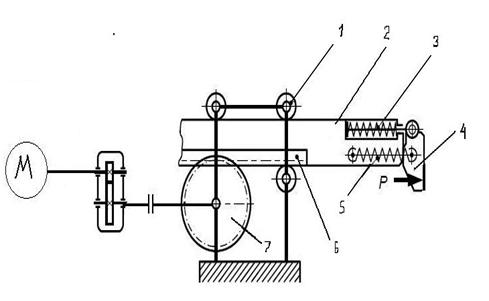

Конвертором принято называть большую стальную реторту, футерованную огнеупором. Вместимость современных конверторов достигает 250 – 400 т. Конвертор имеет стальную цилиндрическую часть, отъемное, легко заменяемое днище и конусообразную горловину. Цилиндрическая часть конвертора крепится в литом стальном кольце, имеющем две цапфы, которыми оно опирается на подшипники двух стоек. Поэтому конвертор может поворачиваться вокруг оси цапф, что необходимо для его обслуживания (заливки исходного чугуна, взятия проб, выливки готовой стали и т.д.). Одна из цапф – полая, она соединяется одним воздухопроводом с трубовоздуходувкой, а другим – с воздушной коробкой днища конвертора. Воздушная коробка днища конвертора соединяется с отверстиями фурм, проходящими через все днище.

Рисунок 2 – Схема устройства бессемеровского конвертора:

1 – корпус; 2 – опорный пояс; 3 – днище; 4 – воздушная коробка; 5 – кожух; 6 – сопла; 7 – «спина»; 8 – горловина; 9 – пустотелая цапфа; 10 – воздушный патрубок.

Бессемеровский процесс применяется не часто и перед старыми способами получения стали имел два неоспоримых преимущества – очень высокую производительность, отсутствие потребности в топливе.

Недостатком бессемеровского процесса является ограниченная гамма чугунов, которые могут перерабатываться этим способом, так как при бессемеровском способе не удается удалить из металла такие примеси, как серу и фосфор, в том случае, если они содержатся в чугуне. Кроме того, получаемая в конверторе сталь хрупка из-за насыщения ее азотом, содержащимся в воздухе.

Дальнейшим развитием бессемеровского процесса явился томасовский процесс, разработанный Т. Томасом в 1878 г. Он внедрил в практику футеровку конверторов доломитом. Такая футеровка позволяла удалить из чугуна фосфор и частично серу.

Томасовский процесс не устранил всех недостатков бессемеровского процесса. В металле оказалось более высоким содержание кислорода и азота и он больше загрязнен шлаковыми включениями, поэтому качество металла при томасовском процессе ниже бессемеровского. Футеровка томасовского конвертора редко выдерживает более 400 плавок.

Конверторное производство стали постоянно совершенствовалось и нашло более или менее широкое применение в практике сталеплавильного производства. Уральские мастера и инженеры разработали, например, оригинальный способ конверторной переработки чугунов, содержащих пониженное содержание кремния и около 1,5% марганца. Этот способ затем нашел своих последователей на многих западноевропейских заводах и получил название русского бессемерования.

Новым важным этапом, вновь поставившим конверторные способы на современный уровень и обеспечившим ему теперь повсеместное широкое применение, явилась замена воздушного дутья кислородным. Предложения о такой замене поступали давно и возможности применения кислорода для этой цели успешно изучались многими учеными. В настоящее время имеет место широкое практическое решение этой проблемы (процесс L–D и др.).

Современный конверторно-кислородный способ получения стали протекает примерно следующим образом. На большинстве заводов для этого способа используют глуходонные конверторы. Футеруют эти конверторы обычно смолодоломитовым или магкезито-хромитовым кирпичом.

Кислород вдувают в конвертор вертикальной трубчатой водо-охлаждаемой фурмой, опускаемой в горловину конвертора, но не доходящей до уровня металла на 1200–2000 мм. Таким образом, кислород не вдувается под зеркало металла (как воздух в старых конверторных процессах), а подается на поверхность залитого в конвертор металла. Однако и при таком способе подвода кислорода процесс идет очень горячо, что дает возможность перерабатывать в нем чугуны с различным содержанием примесей, а также вводить в конвертор не только жидкий металл, но и добавлять к нему скрап и железную руду.

Благодаря тому, что окисление углерода и фосфора в кислородном конверторе идет одновременно, создается возможность остановить процесс на заданном содержании углерода и получать в нем довольно широкую гамму углеродистых сталей при достаточно низком содержании фосфора и серы в металле, которые удаляются в этом процессе в шлак с помощью извести.

Стали, более чистые по сере и фосфору, в кислородном конверторе удается получить потому, что более горячий ход плавки в таком конверторе позволяет иметь более известковые шлаки. Сера, как известно, содержится в чугуне и стали в виде сульфидов и ее можно удалять.

При получении стали в конверторах наиболее часто раскисление ведут марганцем и кремнием, а точнее их ферросплавами, так как их окислы образуют с окислами железа жидкую шлаковую фазу, помогающую вывести продукты раскисления из металла. Часть раскислители вводят иногда в конвертор за несколько минут до разливки. Завершается раскисление обычно в разливочном ковше. Общий расход технического кислорода на получение 1 т стали в конверторе составляет 50–60 м3, что незначительно превышает теоретически необходимое количество.

Недостатком кислородно-конверторного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа, значительно большим, чем при других способах получения стали. Это требует обязательного сооружения при этих конверторах сложных и дорогих пылеочистительных установок.

Похожие работы

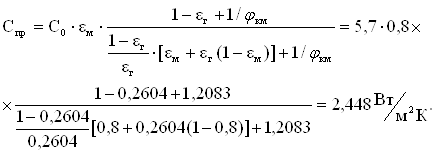

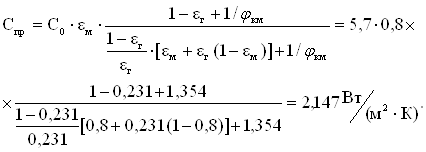

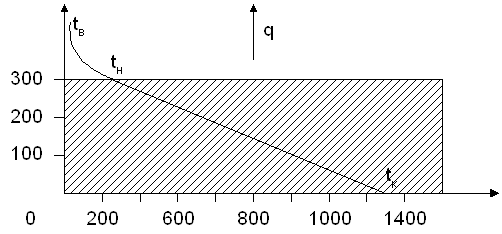

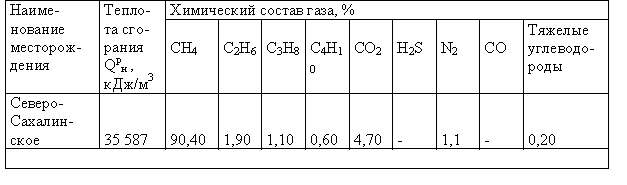

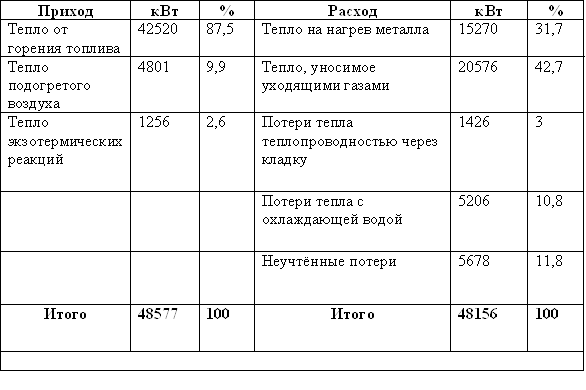

... через окно задачи: Потери тепла через окно выдачи: Общие потери тепла излучением: 6) Потери тепла с охлаждающей водой. В табл.1 [4] указаны водо-охлаждаемые элементы методических печей и потери в них. Расчётом определяем только потери в продольных и поперечных трубах, так как это составляет 80-90% от всех потерь. Остальные потери учитываются увеличением полученных потерь в трубах на ...

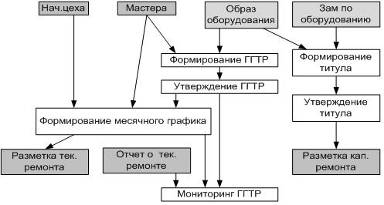

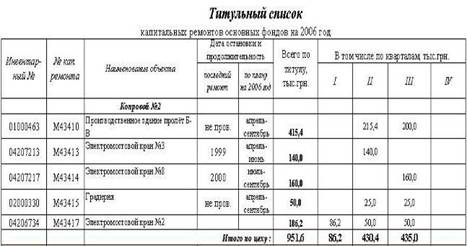

... приложении 2. Этот документ содержит ответы на такие вопросы: что должен знать работник, что уметь, его права и обязанности. [10] Существует три формы организации ремонтного хозяйства на металлургических предприятиях: Ø централизованная; Ø децентрализованная; Ø смешанная. При децентрализованной форме ремонтные средства и персонал находятся в ведении и цехов предприятия. При ...

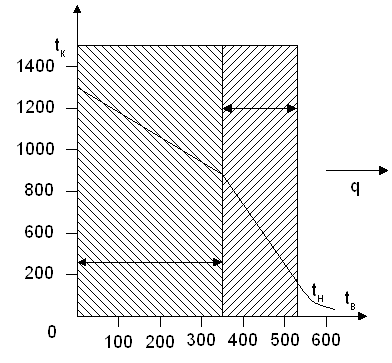

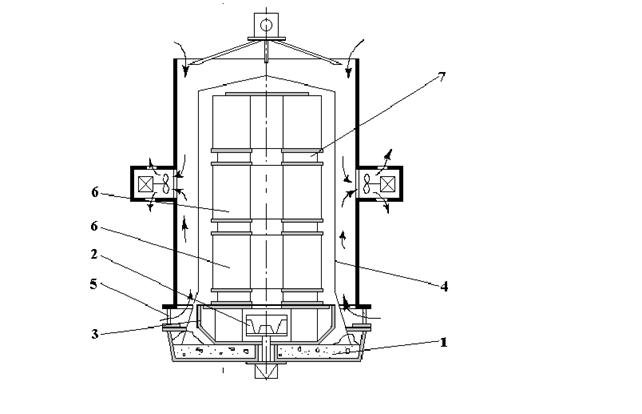

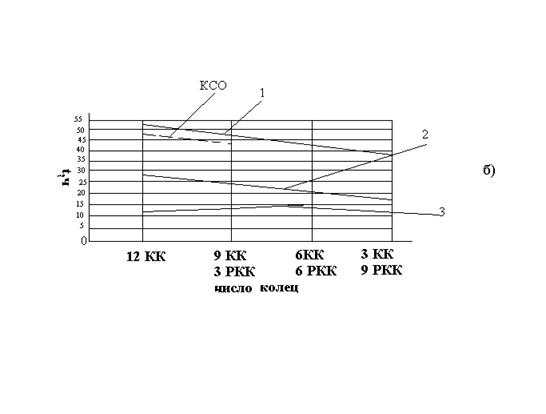

... 4.1. Изучение влияния вида атмосферы и типа колец на длительность периода охлаждения На основе проведенных исследований, с помощью математической модели, где изучалось влияние вида атмосферы на длительность периода охлаждения, получены результаты которые представлены на рис. 6 -11. Кривые охлаждения садки колпаковой печи при различном содержании водорода в газе 1 - 5 % Н2; 2 - 25 % ...

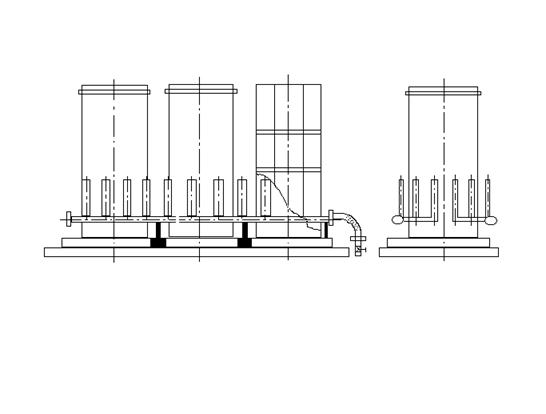

... обзор Проходные печи с роликовым подом Существующие печи по технологическому назначению делятся на: 1) нагревательные и 2) термические. Нагревательные печи используют для нагрева заготовок перед последующей обработкой давлением—прокаткой, ковкой, штамповкой и т. п. Нагрев изделий под термообработку производится в термических печах. В прокатных цехах для нагрева металла перед прокаткой и ...

0 комментариев