Навигация

Показатели оценки качества конечной продукции производимой дробилкой ДРК 0,8*0,63

1.4 Показатели оценки качества конечной продукции производимой дробилкой ДРК 0,8*0,63

Под степенью измельчения понимают отношение размера кусков исходного продукта. Существуют различные количественные оценки степени измельчения. Ее (степень измельчения) можно представить как отношение размера максимального куска в исходном материале к размеру максимального куска в готовом продукте:

![]() (1.5)

(1.5)

где Dmax- средний диаметр максимального куска в исходном материале,

dmax- средний диаметр максимального куска в готовом продукте.

Наиболее точно степень измельчения определяется отношением средневзвешенных размеров исходного и конечного материалов:

(1.6)

(1.6)

Подсчитаем степень измельчения выбранной дробилки:

Наибольшая крупность исходного материала- 400мм

Размер материала на выходе из дробилки- 20мм

![]()

Тонкость помола характеризуется удельной поверхностью, чем больше удельная поверхность тем тоньше готовый продукт.

Удельная поверхность определяется при помощи прибора ПСХ.

1.5 Анализ технических и эксплуатационных показателей работы роторных дробилок

Удельная энергоемкость – это отношение мощности привода машины к ее производительности.

Удельная металлоемкость – это отношение массы машины к ее производительности.

Таблица 1.2

Техническая характеристика дробилок.| Показатель | Крупное дробление | Сред. и мелк. дробление | ||||

| ДРК-0,8*0,63 | ДРК-1,25*1,0 | ДРК-1,6*1,25 | ДРК-2*1,6 | ДРС1,0*1,0 | ДРС1,25*1,25 | |

| Производительность, т/ч | 50 | 125 | 200 | 370 | 125 | 200 |

| Мощность эл. двигателя, кВт | 40 | 100 | 160 | 250 | 125 | 200 |

| Масса дробилки без эл. двигателя, т. | 6 | 15 | 30 | 68 | 10 | 18 |

| Удельная энергоемкость | 0,8 | 0,8 | 0,8 | 0,67 | 1 | 1 |

| Удельная металлоемкость | 0,12 | 0,12 | 0,15 | 0,18 | 0,08 | 0,09 |

Анализируя таблицу можно сделать вывод, что выбранная нами роторная дробилка обладает средними показателями по металлоёмкости по сравнению с другими роторными дробилками, по энергоемкости занимает среднее место.

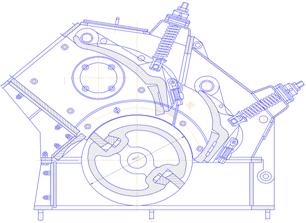

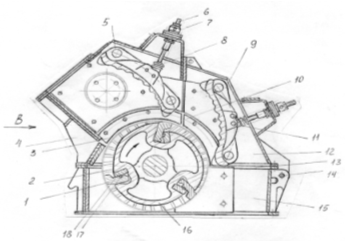

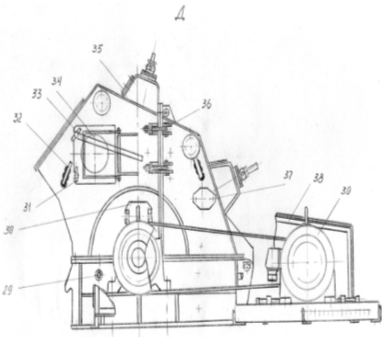

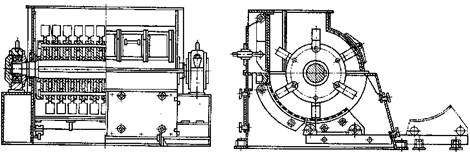

1.6 Анализ конструкции и принципа действия роторной дробилки ДРК 0,8*0,63

Конструкция этих дробилок рассчитана на прием крупных кусков исходного материала. Это обеспечивается размерами приемного отверстия (отношение поперечного размера к продольному 0,8), камеры дробления (угол установки первой отражательной плиты ![]() ), ротора (отношение длины к диаметру составляет 0,8).

), ротора (отношение длины к диаметру составляет 0,8).

Дробилки крупного дробления используют обычно на первых стадиях дробления в стационарных заводах и благодаря небольшой массе и размерам на передвижных установках и карьерных агрегатах. Дробилки ДРК 0,8*0,63 используют иногда при вторичном дроблении.

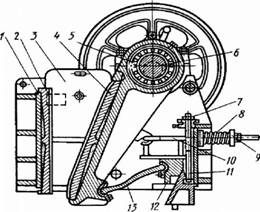

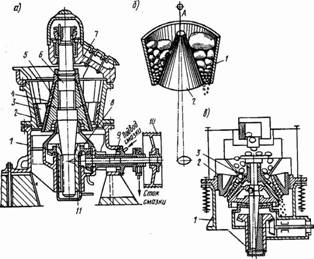

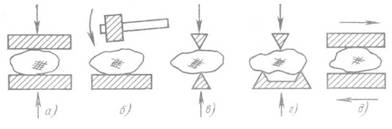

По классификации эти дробилки относят к однороторным нереверсивным дробилкам двухкамерного типа с отражательными плитами. Число камер дробления определяется числом отражательных плит. Профиль отражательных плит выполнен по логарифмической спирали так, что при минимальной щели углы падения кусков основного потока на первую плиту составляют 15°, и куски отражаются на приемный лоток, чем обеспечивается их многократное дробление. При максимальной щели и приподнятом положении первой отражательной плиты поток отраженных от плиты кусков отклоняется на ротор ближе к выходной щели, в результате уменьшаются число ударов и степень дробления. Вторая отражательная плита имеет также профиль логарифмической спирали, но отражает куски на ротор в направлении разгрузки и углы их падения составляют 10°.

Отражательная плита дробилки выполнена литыми из износостойкой марганцовистой стали.

Отражательные плита снабжены пружинными возвратно регулировочными устройствами с резиновыми амортизаторами. Пружина возвращает плиту в начальное положение при ее отбрасывании под действием ударов. Устройство позволяет поднять первую отражательную плиту до совмещения со второй, тогда рабочее пространство дробилки из двухкамерной превращается в однокамерное. При таком положении плит дробилка имеет наибольшую производительность.

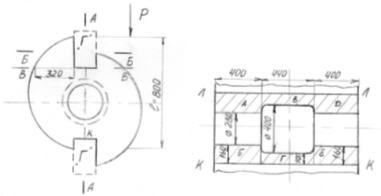

Ротор дробилок выполнен цельнолитым закрытого типа. Била с одной рабочей поверхностью закреплены в продольных пазах ротора. Ротор имеет торцовые диски. Применение торцовых дисков позволило ликвидировать изнашивание торцов корпуса ротора, боковой футеровки корпуса дробилки и защитить детали крепления бил от преждевременного изнашивания. Подшипники вала ротора насажены на конические разрезные втулки, что облегчает их монтаж. Для смазывания подшипников применяют консистентную смазку.

Корпус дробилки состоит из станины, верхних неподвижной и откидывающейся частей. В верхней неподвижной части закреплены приемный лоток и первая отражательная плита. Откидывающаяся часть соединена с неподвижной частью корпуса и станиной легкоразъемными струбцинами или откидными болтами. Корпус раскрывается винтовым домкратом, приводимым в действие вручную или с помощью электропривода. Такое решение позволило значительно упростить операцию раскрытия дробилки для профилактического обслуживания.

Корпус дробилки напротив торцов ротора расширяется, образуя зазоры, через которые свободно могут просыпаться кусочки дробимого материала, проникшие в кольцевые щели между образующими торцовых дисков и кольцевыми футеровками боковых стенок корпуса дробилки. Это решение позволило повысить надежность ротора и улучшить условия пуска дробилки. Дробилка приводится в движение асинхронным электродвигателем с фазовым ротором через клиноременную передачу. С дробилкой обычно поставляют два дополнительных шкива, что обеспечивает получение окружных скоростей ротора 20; 26,5 и 35 м/с. Куски материала при ударе по ним бил частично измельчаются, приобретая при этом кинетическую энергию и значительную скорость.

Далее куски материала на пути своего полета встречают отражательные плиты, ударяясь о которые, дополнительно разрушаются и, теряя скорость, падают на ротор и снова под действием удара бил измельчаются. Материал разрушается также и при ударе о заднюю стенку корпуса дробилки.

Било, являющиеся одной из важнейших деталей дробилки, влияет на конструкцию ротора и, частично корпуса дробилки. К конструкции била предъявляют следующие требования:

Прочность;

Максимальная износостойкость против абразивного изнашивания;

Надежность крепления;

Легкость и быстрота замены изношенного била;

Наибольший коэффициент использования бил;

Минимальная стоимость бил, отнесенная к единице переработанного материала;

Било не должно деформировать или изнашивать поверхности корпуса ротора, соприкасающиеся с ним;

Максимальная сохранность заостренной передней кромки

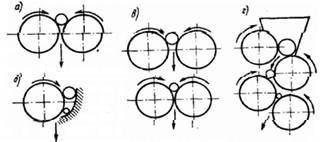

Преимущество роторных дробилок в сравнении с щековыми и конусными: более высокая степень дробления; большая удельная и часовая производительность; меньший удельный расход энергии; меньшая метало- и энергоемкость.

Недостатки: высокий удельный износ органов дробления, особенно бил, необходимость применение питателей и устройств для равномерного распределения материала по длине ротора.

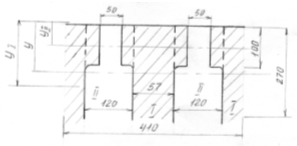

Рисунок 1.7 Схема однороторной дробилки ДРК 0,8*0,63

2. ПРОВЕДЕНИЕ ПАТЕНТНЫХ ИСЛЕДОВАНИЙ И АНАЛИЗ ИХ РЕЗУЛЬТАТОВ С ЦЕЛЬЮ ВЫЯВЛЕНИЯ ТЕНДЕНЦИЙ РАЗВИТИЯ РОТОРНЫХ ДРОБИЛОК

2.1 Область техники

Эти дробилки применяют в самых различных областях промышленности. Их используют: для приготовления заполнителей бетона из различных осадочных и изверженных пород; для дробления доменных шлаков, в том числе шлаков, содержащих металлические включения; для дробления сырья и клинкера при производстве цемента; для дробления стекольного боя; для селективного дробления и распушки асбестового волокна; для дробления закладочных пород перед из пневмо- и гидро транспортированием; для дробления коксующихся углей; для дробления различных руд и др.

Похожие работы

... Мощность электродвигателя , кВт, привода дробилки рассчитывается по формуле , (11) где - удельный энергетический показатель дробилки, при дробимом материале известняке [1]; - производительность дробилки, м3/ч; - степень дробления, для роторной дробилки типоразмера 1250´1000 мм [1]; - средневзвешенный диаметр исходного продукта, м; ...

... . 2.3 Разработка задания на проведение патентных исследований Утверждаю Директор ИТОК БГТУ им. В.Г. Шухова Богданов В.С. Задание на проведение патентного исследования Наименование темы: Разработка технического предложения на модернизацию конусной дробилки ККД 1200 Шифр темы: 02.01 Этап (стадия): техническое задание. Задачи патентных исследований: выявление тенденции развития машин ...

0 комментариев