Навигация

Расчет открытой конической передачи

5.2 Расчет открытой конической передачи

Uкон = 1,0;

n4 = 43 об/мин;

n5 = 43 об/мин;

N4 = 0,1350785 кВт;

N5 = 0,1257 кВт;

4 = 30Н.м;

5 = 30Н.м;

ресурс работы t∑ = 2*104 часа;

режим средний равновероятный;

КНЕ = 0,25;

KFE= 0,14;

материал шестерни – сталь 45;

улучшение НВ1 = 269÷302;

δт1 = 650 МПа;

термообработка – улучшение;

материал колеса – сталь 45,

НВ2 =255 ÷262;

δт2 = 540 МПа.

1. Общее число циклов нагружения зубьев колес:

NΣ2 = 60*n5*tΣ*ηзац (6.2.1)

NΣ2 = 60*43*2*104*1=51*106

NΣ1 = NΣ2 * Uкон (6.2.2)

NΣ1 = 51*106*1,0= 51,0*106

2. Эквивалентное число циклов нагружения:

Nhe1 = КНЕ * NΣ1 (6.2.3)

Nhe1 = 0.25*51.6*106=12.9*106

Nhe2 = КНЕ * NΣ2

Nhe2 = 0,25 * 51,6*106= 12,9*106

3. расчетные значения твердости колес НВ1 и НВ2 :

шестерни: НВ1 = (269+302)/2 = 285;

колеса: НВ2 = (255+262)/2 = 258,5;

4. Делительные пределы выносливости δон:

δон = 2*НВ+70;

δон1 = 2*НВ1+70;

δон1 = 2*285+70=640 МПа;

δон2 = 2*НВ2+70;

δон2 =2*258,5+70=587 МПа;

5. Допускаемые напряжения при неограниченном ресурсе работы:

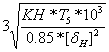

[δон ]= ![]() ; (6.2.4)

; (6.2.4)

[δон1 ]= ![]() ;

;

[δон1 ]=![]() =582 МПа;

=582 МПа;

[δон2 ]= ![]() ;

;

[δон2 ]=![]() = 534 МПа;

= 534 МПа;

Sн – коэффициент безопасности по контактным напряжениям.

6. Базовое число циклов нагружения:

Nон = 30 НВ 2,4 ; (6.2.5)

Nон1 = 30 НВ12,4 ;

Nон1 = 30 *285=23*106 ;

Nон2 = 30 НВ22,4;

Nон2 = 30*285,52,4= 18,5*106;

7. допускаемые напряжения для расчета на контактную выносливость:

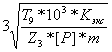

[δн] = ![]() ([δн1]+[δн2]) (6.2.6)

([δн1]+[δн2]) (6.2.6)

[δн] = ![]() (588+556)= 572 МПа;

(588+556)= 572 МПа;

[δн1] = [δон1] * (6.2.7)

(6.2.7)

[δн1] =582* = 588 МПа;

= 588 МПа;

[δн2] = [δон2] *

[δн2] = 534*![]() = 556 МПа;

= 556 МПа;

8. Внешний делительный параметр колеса (de2):

de2 = 1650* (6.2.8)

(6.2.8)

de2 = 1650 *![]() = 55,2424 мм.

= 55,2424 мм.

где Кн = Кr*Kv

Кн = 1*1=1 – коэффициент нагрузки;

b/dm1 = 0,166 * ![]()

b/dm1 = 0,166*![]() = 0,29926

= 0,29926![]() 0,3;

0,3;

полученное значение соответствует К![]() = 1 – коэффициент концентрации нагрузки до приработки колес;

= 1 – коэффициент концентрации нагрузки до приработки колес;

Кβ = К![]() (1-х)+х (6.2.9)

(1-х)+х (6.2.9)

Кβ = 1*(1-0,5)+05= 1

где Кβ – коэффициент концентрации нагрузки по длине зуба;

х – коэффициент приработки для среднего режима.

V =  (6.2.10)

(6.2.10)

V = ![]() = 0.511 м/с;

= 0.511 м/с;

При такой скорости принимаем седьмую степень точности изготовления передачи с Кv = 1 – коэффициент динамической нагрузки.

9. Принимаем число зубьев колеса Z6 = 17;

10. Внешний окружной модуль:

me = ![]() (6.2.11)

(6.2.11)

me = ![]() = 3 мм.;

= 3 мм.;

11. Тогда число зубьев шестерни:

Z5 = Z6/Uкон (6.2.12)

Z5 = 17/1=17;

12. Диаметр внешней делительной окружности шестерни:

de1 = me*Z5 (6.2.13)

de1 = 3*17= 51 мм.;

внутренней делительной окружности:

dм1 = de1 *0,857 (6.2.14)

dм1 = 51*0,857=33,67524 мм.;

13. Угол делительных конусов шестерни:

δ2 = arctgUкон (6.2.15)

δ2 = arctg1= 45˚ 03΄ 32˝ ;

Угол делительного конуса колеса:

δ1 = 90˚ - δ2 (6.2.16)

δ1 = 90˚ - 45˚ 03΄ 28˝ = 45˚ 03΄ 32˝;

14. Внешние конусные расстояния:

Re = 0,5*me*![]() (6.2.17)

(6.2.17)

Re = 0,5*3*![]() = 36.06041 мм.;

= 36.06041 мм.;

15. ширина зубчатых венцов:

b = b1 = b2 = Kbe*Re (6.2.18)

b = 0.285*36.06041 ![]() 32 мм.;

32 мм.;

16. Силы в зацеплении конических прямозубых колес:

Ft = ![]() (6.2.19)

(6.2.19)

Ft = ![]() = 1267.354 H;

= 1267.354 H;

где Ft – окружная сила;

dm2 = de2 * 0.857 (6.2.20)

dm2 = 0.857*55.2424= 33.67524;

tg 20˚ = 0.364;

Fa2 = -Fr1= Ft*tg α *cos δ (6.2.21)

Fa2 = 1267.354*tg 20˚* 45˚ 03΄ 28˝ = 1025.188 H;

где Fr2 – радиальная сила;

cos 45˚ 03΄ 28˝ = 0,6947

sin 45˚ 03΄ 28˝ = 0.7083

Учебная программа кафедры пищевых машин

Расчет открытой прямозубой конической передачи

Фамилия И.О. – Иващенко М.А.

Шифр – 1817

Исходные данные

Таблица №7

| Передаваемая мощность – N = 135,0785 | Вт |

| Частота вращения шестерни - n1 = 43 | об/мин |

| Ориентировочное передаточное отношение – U0 = 1 | |

| Межосевой угол – А = 90 | град. |

| Число зубьев шестерни – Z1 = 17 | |

| Материал – сталь 45 (нормализованная или улучшенная) | |

| Твердостью – НВ = 400 |

Результаты расчета

Таблица №8

| Крутящий момент на валу шестерни - М1 = 30 | Н.м |

| Крутящий момент на валу колеса – М2 = 30 | Н.м |

| Фактическое передаточное отношение – U = 1 | |

| Число зубьев колеса – Z2 =17 | |

| Частота врашения колеса – n2 =43 | об/мин |

| Торцовый модуль зацепления – m = 3 | мм. |

| Начальные окружности колес: d1 = 51; d2=51 | мм. |

| Конусное расстояние – L = 36,0641 | мм. |

| Ширина зубчатого венца – В = 32 | мм. |

| Внешняя высота зуба – h =6,6 | мм. |

| Внешний диаметр вершин зубьев шестерни – DH1 = 55,2424 | мм. |

| Внешний диаметр вершин зубьев колеса – DH2 = 55,2424 | мм. |

| Угол начального конуса шестерни – а1= 45,00328 | град. |

| Угол начального конуса колеса – а2 = 45,00328 | град. |

| Диаметр вала шестерни - Db1= 23,2243 | мм. |

| Диаметр ступицы шестерни – Ds1= 33,67524 | мм. |

| Диаметр вала колеса – Db2 = 23.2243 | мм. |

| Диаметр ступицы колеса – Ds2 = 32,51402 | мм. |

| Допускаемое контактное напряжение – S = 800 | МПа |

| Рабочее контактное напряжение – S1 = 713,5311 | МПа |

| Окружная сила – Ft =1,267354 | кН |

| Осевая сила – F0 = 1,025188 | кН |

| Радиальная сила – Fr = 0,2294735 | кН |

| Нормальная сила – Fо = 2,141828 | кН |

5.3 Расчет цепной передачи

Исходные данные:

Uцен = 1,4;

n5 = 43 об/мин;

n6 = 31 об/мин;

Т5 = 12,6293 Н.м;

Т6 = 17,87196 Н.м;

N5 = 57 Вт;

N6 = 57 Вт;

Решение:

1. Находим число зубьев ведущей звездочки:

Z1 = 17;

число зубьев ведомой звездочки:

Z4 = Z3 * Uцен (6.3.1)

Z4 = 17*1,4=24;

2. Находим шаг цепной передачи:

t = 2,8* (6.3.2)

(6.3.2)

t = 2,8*![]() = 8,762 мм.

= 8,762 мм.

Округляем до стандартного значения t = 9,525 мм. по ГОСТ 13568-75 ПР – 9,525 – 28,1

Кэксn = Кg*Ка*Кн*Кр*Ксм*Кп (6.3.3)

Кэксn = 1,2*1*1*1,25*1*1,5=2,25;

где Кэксn – коэффициент эксплуатации;

Кg – коэффициент динамической нагрузки;

Ка – коэффициент, учитывающий межосевое расстояние;

Кн – коэффициент, учитывающий наклон цепи;

Кр – коэффициент, учитывающий регулировку цепи;

Ксм – коэффициент, учитывающий смазку;

Кп – коэффициент, учитывающий периодичность работы;

Z3 – число зубьев ведущей звездочки ;

[P] – допускаемое давление в шарнирах, МПа;

m – количество рядов в цепи.

Таблица №9 Параметры цепи ПР – 9,525 – 28,1 (ГОСТ 13568 – 75)

| t, мм. | Ввн, мм. | d, мм. | d1, мм. | h, мм. | b, мм. | Q, кН | g, кг/м | Aon, мм. |

| 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 17 | 9,1 | 0,45 | 28,1 |

3. Находим скорость ведущей звездочки:

V = ![]() (6.3.4)

(6.3.4)

V= ![]() = 0.1203104 м/c;

= 0.1203104 м/c;

4. Находим окружную силу:

Ft = ![]() (6.3.5)

(6.3.5)

Ft = ![]() = 473,7744 Н;

= 473,7744 Н;

5. Находим расчетное давление в шарнирах:

Р = ![]() (6.3.6)

(6.3.6)

Р = ![]() = 10,65875

= 10,65875 ![]() [P]= 46 МПа;

[P]= 46 МПа;

6. Находим число звеньев цепи:

Lt = 2*at+0.5*ZΣ+![]() (6.3.7)

(6.3.7)

Lt = 2*40+0.5*41+![]() =87.626

=87.626![]() 88

88

округляем до четного;

aw = 40*t (6.3.8)

aw = 40*9.525= 0.34 мм.;

ZΣ = Z3+ Z4 (6.3.9)

где ZΣ – суммарное число зубьев.

Δ = ![]() (6.3.10)

(6.3.10)

Δ = ![]() = 1,1146 – поправка;

= 1,1146 – поправка;

7. Определяем межосевое расстояние:

aw = 0.25t (Lt-05Zz+![]() ) (6.3.11)

) (6.3.11)

aw = 0.25*9.525*(88-0.5*41+![]() )= 282.4576

)= 282.4576![]() 283;

283;

8. Определяем силы действующие на цепь:

центробежная сила

Fv = g * V2 (6.3.12)

Fv = 0.45*0.120312 = 0.0065 H

От провисания цепи:

Ff = g*kfg*aw (6.3.13)

Ff = 9.81*1*0.45*0.283=1.2493 ![]() 1.25 H

1.25 H

Расчетная нагрузка на валы:

Fb = Ft + 2*Ff (6.3.14)

Fb = 473.7444+1.25 ![]() 951.3916 H

951.3916 H

9. Проверяем коэффициент запаса прочности:

S = ![]() (6.3.15)

(6.3.15)

S = ![]() = 19.20745

= 19.20745![]() [S]=7.5;

[S]=7.5;

10. Находим диаметры делительных и наружных окружностей звездочек:

sin 7.5˚ = 0.1357;

sin 2.117˚ = 0.0384;

ctg 7.5˚ = 7.269;

ctg 2.117˚ = 26.43

dд1 =  (6.3.16)

(6.3.16)

dд1 =![]() = 51.353 мм.;

= 51.353 мм.;

dд2 =

dд2 =![]() =71,073мм.;

=71,073мм.;

De1 = t*(ctg ![]() +0.7)-0.31*d1 (6.3.17)

+0.7)-0.31*d1 (6.3.17)

De1 = 9.525*(ctg ![]() +0.7)-0.31*6.35=57.76413 мм.;

+0.7)-0.31*6.35=57.76413 мм.;

De2 = t*(ctg ![]() +0.7)-0.31*d1

+0.7)-0.31*d1

De2 = 9.525*(ctg ![]() +0.7)-0.31*6.35= 79,94563 мм. ;

+0.7)-0.31*6.35= 79,94563 мм. ;

Учебная программа кафедры пищевых машин

Расчет цепной передачи

Фамилия И.О. – Иващенко М.А.

Шифр – 1817

Исходные данные

Таблица №10

| Передаваемая мощность N = 57 | Вт |

| Передаточное отношение U = 1,4 | |

| Частота вращения меньшей звездочки n1 = 43 | об/мин |

| Ориентировочное межцентровое расстояние Ао = 340 | мм. |

| Ориентировочный диаметр большой звездочки Dо = 110 | мм. |

| Коэффициент работы передачи | |

| Коэффициент характера нагрузки – К1 = 1 | |

| Коэффициент способа натяжения цепи – К2= 1,25 | |

| Коэффициент наклона передачи – К3 = 1 | |

| Коэффициент способа смазки цепи – К4 = 1 | |

| Коэффициент сменности работы – К5 = 1,5 | |

| Коэффициент динамичности передачи – К6 = 1,2 |

Результаты расчета

Таблица №11

| Число зубьев звездочек Z1=17; Z2=24 | |

| Частота вращения большой звездочки n2 = 30,45833 | об/мин |

| Фактическое передаточное отношение U1 = 1,411765 | |

| Рядность цепи i = 1 шаг цепи t = 9,523 | мм. |

| Разрывное усилие цепи R = 9100 | Н |

| Окружное усилие на цепь Р = 473,7744 | Н |

| Нагрузка на вал G = 951,3916 | Н |

| Скорость цепи V = 0,1203104 | м/с |

| Наружные диаметры звездочек D1 = 57,76413; D2 = 79,94563 | мм. |

| Моменты на валах звездочек: М1 = 12,6593; М2 = 17,87196 | Н.м |

| Число звеньев цепи m = 88 | |

| Длина цепи L = 869 | мм. |

| Масса цепи mc = 0,39105 | кг. |

| Расчетное удельное давление в шарнирах – р1 = 106,3357 | МПа |

| Рабочее удельное давление в шарнирах р2 = 10,65875 | МПа |

| Число ударов цепи W =0,5540648 | 1/с |

| Запас прочности цепи по нагрузке s = 19,20745 | |

| Срок службы цепи Т3 = 47780,94 | час. |

5.4 Расчет второй цепной передачи

Исходные данные:

Uцеп2 = 1;

n6 = 31 об/мин.;

n7 = 31 об/мин.;

N6 = 57 Вт.;

N7 = 57Вт.;

Т6 = 17,55968 Н.м;

Т7 = 17,55968Н.м;

1. Находим число зубьев ведущей звездочки:

Z1 = 24 тогда число зубьев ведомой звездочки:

Z4 = Z3*Uцеп2 (6.4.1)

Z4 = 24*1=24;

2. Находим шаг цепи:

t = 2,8* (6.4.2)

(6.4.2)

t =2,8*![]() = 9,525

= 9,525

Кэкс = Кg*Ка*Кн*Кр*Ксм*Кп (6.4.3)

Кэксn = 1*1*1*1,25*1*1,5=1,875;

где Кэкс – коэффициент эксплуатации;

Т2 – вращающийся момент на ведущей звездочке, Н.м;

Кg – коэффициент динамической нагрузки;

Ка – коэффициент, учитывающий межосевое расстояние;

Кн – коэффициент, учитывающий наклон цепи;

Кр – коэффициент, учитывающий регулировку цепи;

Ксм – коэффициент, учитывающий смазку;

Кп – коэффициент, учитывающий периодичность работы;

[P] – допускаемое давление в шарнирах, МПа;

m – количество рядов в цепи.

По расчетному значению цепь ПР – 9,525 – 9100 по ГОСТ 13568 – 75 с параметрами

Таблица №12

| t, мм. | Ввн, мм. | d, мм. | d1, мм. | h, мм. | b, мм. | Q, кН | g, кг/м | Aon, мм. |

| 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 17 | 9,1 | 0,45 | 28,1 |

3. Находим скорость передачи:

V = ![]() (6.4.4)

(6.4.4)

V= ![]() = 0.11811м/с;

= 0.11811м/с;

4. Находим окружную силу:

Ft = ![]() (6.4.5)

(6.4.5)

Ft = ![]() = 482,601 Н;

= 482,601 Н;

5. Находим расчетное давление в шарнирах:

Р = ![]() (6.4.6)

(6.4.6)

Р = ![]() = 12,4896

= 12,4896 ![]() [P]= 39 МПа;

[P]= 39 МПа;

6. Находим число звеньев цепи:

Lt = 2*at+0.5*ZΣ+![]() (6.4.7)

(6.4.7)

Lt = 2*40+0.5*48+![]() =88;

=88;

ZΣ = Z3+ Z4 (6.4.8)

ZΣ =24+24=48 – суммарное число зубьев;

aw = 40*аt (6.3.8)

aw = 40*9.525= 320 мм.;

7. Уточняем межосевое расстояние:

aw = 0.25t (Lt-05ZΣ+![]() ) (6.4.10)

) (6.4.10)

aw = 0.25*9.525*(88-0.5*48+![]() )= 247,65≈248 мм.;

)= 247,65≈248 мм.;

8. Определяем силы действующие на цепь:

центробежная сила:

Fv = g * V2 (6.4.11)

Fv = 0.45*0.118112 = 0.0062 H

От провисания цепи:

Ff = g*kfg*aw (6.4.12)

Ff = 9.81*1*0.45*0.248=1.095 H

Расчетная нагрузка на валы:

Fb = Ft + 2*Ff (6.4.13)

Fb = 482.601+1.095=968.9084 H;

9. Проверяем коэффициент запаса прочности:

S = ![]() (6.4.14)

(6.4.14)

S = ![]() = 18.85616

= 18.85616![]() [S]=7.5;

[S]=7.5;

10. Находим диаметры делительных и наружных окружностей звездочек:

ведущая:

dд1 =  (6.4.15)

(6.4.15)

dд1 =![]() = 68.85 мм.;

= 68.85 мм.;

ведомая:

dд2 =

dд2 =![]() =68,85мм.;

=68,85мм.;

De1 = t*(ctg ![]() +0.7)-0.31*d1 (6.4.16)

+0.7)-0.31*d1 (6.4.16)

De1 = 19,05*(ctg ![]() +0.7)-0.31*6.35=77.11211 мм.;

+0.7)-0.31*6.35=77.11211 мм.;

De2 = t*(ctg ![]() +0.7)-0.31*d1

+0.7)-0.31*d1

De2 = 19,05*(ctg ![]() +0.7)-0.31*6.35= 77,11211 мм. ;

+0.7)-0.31*6.35= 77,11211 мм. ;

Учебная программа кафедры пищевых машин

Расчет второй цепной передачи

Фамилия И.О. – Иващенко М.А.

Шифр – 1817

Исходные данные

Таблица №13

| Передаваемая мощность N = 57 | Вт |

| Передаточное отношение U = 1 | |

| Частота вращения меньшей звездочки n1 = 31 | об/мин |

| Ориентировочное межцентровое расстояние Ао = 320 | мм. |

| Ориентировочный диаметр большой звездочки Dо2 = 100 | мм. |

| Коэффициент работы передачи | |

| Коэффициент характера нагрузки – К1 = 1 | |

| Коэффициент способа натяжения цепи – К2= 1,25 | |

| Коэффициент наклона передачи – К3 = 1 | |

| Коэффициент способа смазки цепи – К4 = 1 | |

| Коэффициент сменности работы – К5 = 1,5 | |

| Коэффициент динамичности передачи – К6 = 1 |

Результаты расчета

Таблица №14

| Число зубьев звездочек Z1=24; Z2=24 | |

| Частота вращения большой звездочки n2 = 31 | об/мин |

| Фактическое передаточное отношение U1 = 1 | |

| Рядность цепи i = 1 шаг цепи t = 9,525 | мм. |

| Разрывное усилие цепи R = 9100 | Н |

| Окружное усилие на цепь Р = 482,601 | Н |

| Нагрузка на вал G = 968,9084 | Н |

| Скорость цепи V = 0,11811 | м/с |

| Наружные диаметры звездочек D1 = 77,11211; D2 = 77,11211 | мм. |

| Моменты на валах звездочек: М1 = 17,55968; М2 = 17,55968 | Н.м |

| Число звеньев цепи m = 88 | |

| Длина цепи L = 838,2 | мм. |

| Масса цепи mc = 0,37719 | кг. |

| Расчетное удельное давление в шарнирах – р1 = 118,9071 | МПа |

| Рабочее удельное давление в шарнирах р2 = 12,48596 | МПа |

| Число ударов цепи W =0,56391182 | 1/с |

| Запас прочности цепи по нагрузке s = 18,85616 | |

| Срок службы цепи Т3 = 50535,85 | час. |

Нагрузка от цепной передачи:

Fbx = Fby=Fb*sin j (6.4.17)

Fbx = 968.9084*sin 45˚=685.115 H

Реакция опор в плоскости yZ:

Ry3=Ry4=Ft/2 (6.4.18)

Ry3=182.6/2=241.3 H;

Реакция опор в плоскости xZ:

Rx3= ![]() *(Ft*

*(Ft*![]() -Fbx*

-Fbx*![]() ) (6.4.19)

) (6.4.19)

Rx3= ![]() (482.6*50-685.115*50)= -101.2575 H;

(482.6*50-685.115*50)= -101.2575 H;

Rx4= ![]() *(Ft*

*(Ft*![]() +Fbx*(2

+Fbx*(2![]() +

+![]() )) (6.4.20)

)) (6.4.20)

Rx4= ![]() (482.6*50+685.115*(2*50+50))= 1268.9725 H;

(482.6*50+685.115*(2*50+50))= 1268.9725 H;

Проверка:

Rx3+Rx4+ (Ft + Fbx) = 0 (6.4.21)

-101.2575+1268.9725+(482.6+685.115)=0

Суммарные реакции :

Pr3 = ![]() (6.4.22)

(6.4.22)

Pr3 = ![]() =261.68448≈261.69 H;

=261.68448≈261.69 H;

Pr4 = ![]()

Pr4= ![]() =1291.71H;

=1291.71H;

Наиболее нагруженной является "4" опора , поэтому подбор подшипников ведем по ней.

0 комментариев