Навигация

Композиция из котельного топлива и нефтяного шлама

1.2.4 Композиция из котельного топлива и нефтяного шлама

Обнаружена и теоретически обоснована адсорбционная активность котельного топлива по отношению к неполярным углеводородным компонентам шлама.

Предложена новая технология утилизации методом жидкофазного термолиза высокостойких нефтеэмульсионных шламов и нефтяных отходов с высоким содержанием механических примесей, таких как донные нефтешламы, твёрдые отходы (пек) установок утилизации нефтешламов методом сепарации и центрифугирования.

Данные результаты свидетельствуют, что при разных условиях и источниках накопления нефтешламов на НПЗ в результате их хранения и происходящих при этом физико-химических процессах происходит постепенное усреднение состава и свойств нефтешламов. Показано, что углеводородная часть нефтешламов по ряду показателей близка к тяжелым прямогонным нефтяным фракциям. Это делает метод утилизации шламов путем их компаундирования с котельными топливами наиболее технологически перспективным.

По этому вопросу можно выделить только то, что для более эффективного вовлечения нефтешлама в котельное топливо необходимо максимально извлекать из него воду и механические примеси, а это требует дополнительное аппаратурное оформление.

1.3 Способы промышленного производства пищевого этилового спирта

В промышленности этиловый спирт получают анаэробным брожением углеводов растительного происхождения в присутствии дрожжей.

Сырьем для данного производства этилового спирта служат пищевое растительное сырье, отходы деревообрабатывающей промышленности.

Сбраживание пищевого растительного сырья - наиболее распространённый способ получения пищевого этилового спирта. Перед брожением сырье очищают, обрабатывают острым паром при давлении 0,4-0,5 МПа для разрушения клеточных оболочек. Крахмалсодержащее сырье перед подачей на брожение осахаривают ферментсодержащим препаратом (солодом или микробными ферментами) при 60 °С. При необходимости сырье подкисляют, добавляют водный раствор аммиака и фосфаты. Брожение происходит в присутствии дрожжей 2-3 сут. Практический выход составляет 90-93%. Побочно при брожении образуются метанол, спирты С3-С5 (сивушное масло), глицерин, янтарная кислота, ацетальдегид, сложные эфиры и остаток от перегонки (барда). Реакционную смесь после брожения (бражку) очищают на ректификационных установках тем самым, отделяя спирт от этих отходов;

Гидролиз отходов деревообрабатывающей промышленности осуществляют водой в присутствии кислот либо солей, дающих кислую реакцию. Сбраживание полученных сахаров и выделение спирта из бражки аналогично вышеописанному. Практический выход составляет 13-16%. При комплексной переработке гидролизата получают также сивушное масло, фурфурол и дрожжи. Метод используют в основном в России. За рубежом применяют ограниченно из-за высокой себестоимости спирта.

1.3.1 Сивушное масло

Судя по данным производства этилового спирта, сивушное масло – основной побочный продукт спиртового производства, представляющий собой смесь спиртов (мас. %): 45…65 амилового, 15…25 изобутилового, 0,5…2 н-бутилового, 2…15 н-пропилового, 3…15 этилового. Кроме того, в товарном сивушном масле содержится 8…15 мас. % воды и 0,5…4,0% прочих органических соединений (кислот, альдегидов, аминов и др.). Сивушное масло выделяют из сивушной фракции обработкой её водой, при этом получают две жидкие фазы: сивушное масло (рафинат) и экстракт, состоящий из экстрагента (воды) с извлечённым из исходной смеси этиловым спиртом.

Сивушное масло (ГОСТ 17071-91) по внешнему виду - прозрачная жидкость, не мутнеющая при взбалтывании; цвет от светло-жёлтого до красно-бурого; запах свойственный сивушному маслу, без посторонних запахов; относительная плотность ≥ 0,837, показатель преломления ≥1,395; должно выдерживать пробу на чистоту с серной кислотой.

Отбор сивушной фракции обычно составляет 2...4 об. % от спирта, введенного в спиртовую колонну; содержание этилового спирта в ней 5...40 об. % и сивушного масла 10...45 %.

Процесс выделения сивушного масла водной экстракцией может быть организован по-разному: периодически или непрерывно, при однократном или многократном смешивании, при прямоточном движении воды и сивушного масла.

В практике брагоректификации наибольшее распространение получил способ многократной промывки. Верхний слой не отвечает требованиям стандарта на сивушное масло, следовательно, его необходимо вторично промыть водой.

В результате многократной промывки можно получить больший или, по крайней мере, тот же выход сивушного масла при меньшем расходе воды по сравнению с однократной. Еще более эффективна непрерывная противоточная экстракция. Следует предварительно декантировать гетерогенную сивушную фракцию и подвергать промывке только сивушный слой.

При однократной промывке смесительно-отстойным или прямоточным способом расход воды контролируют по плотности промывной воды. Подсивушный слой имеет видимую (по спиртомеру) концентрацию 13 об. %. Расход воды должен соответствовать указанной концентрации спирта в промывной воде.

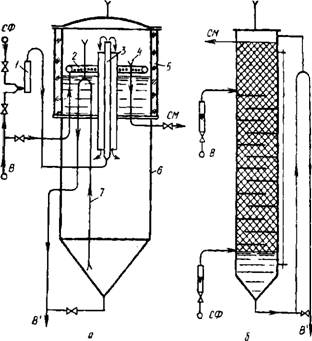

В – вода; СФ – спиртовая фракция; СМ – сивушное масло

Рисунок 1 - Экстракторы

|

Схема наиболее распространенного экстрактора сивушного приведена на рисунке 2, а. Сивушная фракция и вода вводятся в смеситель I, откуда смесь через воронку 3 поступает в основной сосуд 6, где расслаивается. Подсивушный слой непрерывно выводится из нижней части экстрактора через гидрозатвор 7 и сбрасывается в спиртовую или сивушную колонну. По мере накопления сивушного слоя в верхней части сосуда (в пределах видимости по фонарю 5) его дополнительно два-три раза промывают водой, вводимой через барботёр 2, и после отстаивания верхний слой вытесняют водой через воронку 4, для чего отвод подсивушной воды временно прекращают. На рисунке 2,б дана схема экстрактора непрерывного действия. Важные факторы в процессе экстракции — температура, рН среды, солевой состав промывной воды. При повышении температуры ускоряется процесс расслаивания, но снижается качество сивушного масла (оно удерживает больше воды и этанола).

В воде для промывки сивушного масла не должны содержаться соли магния и кальция, образующие с некоторыми кислотами мыла, и минеральные масла, так как они увеличивают стойкость эмульсии и препятствуют расслоению сивушного масла и промывной воды. Сивушное масло после водной экстракции иногда не соответствует требованиям стандарта, поэтому его дополнительно промывают водой, обрабатывают поваренной солью или перегоняют. На большинстве заводов обработка сводится к дополнительной промывке масла лютерной водой или водой, подкисленной соляной (серной) кислотой. При пропускании сивушного масла через слой (до 1м) крупной поваренной соли фазовое равновесие сдвигается в сторону уменьшения воды в масле, в результате чего улучшаются его качественные показатели (предел перегонки, плотность). Перегонку сивушного масла проводят в кубе, снабженном поверхностью теплопередачи и конденсатором. Сивушное масло нагревают до кипения и отгоняют часть этилового спирта и воды. Если сивушное масло загрязнено минеральным маслом, то после отгонки полно-спиртовой фракции перегоняют и его, оставляя в кубе минеральное масло, как наименее летучее.

Выход сивушного масла на зерно - картофельных заводах обычно составляет 0,3 .0,45 % от количества спирта, на мелассных заводах — 0,25. .0,35 %. Пониженный выход сивушного масла на мелассных спиртозаводах объясняется повышенным содержанием доли пропилового спирта, который в значительном количестве переходит в подсивушную воду и возвращается в цикл ректификации, где постепенно накапливается и выходит с ректификованным спиртом или теряется. Для мелассных спиртозаводов целесообразно пересмотреть стандарт на сивушное масло, увеличив предел перегонки, что позволит уменьшить потери спирта при водной экстракции и повысить качество ректификованного спирта.

Состав сивушного масла, полученного, из разных пищевых продуктов при ректификации спирта-сырца приведён в таблице 1.

Таблица 1 – Состав сивушного масла в зависимости от сырья

| Сырьё Компоненты, % | Зерно | Картофель | Патока |

| Изоамиловый спирт | 31,0 | 60,5 | 25,1 |

| Изобутиловый спирт | 10,9 | 18,1 | 12,5 |

| н-пропиловый спирт | 11,2 | 10,0 | 10,7 |

| н-бутиловый спирт | 0,018 | 0,3 | следы |

| Изопропиловый спирт | следы | нет | нет |

| Метиловый спирт | 0,013 | нет | следы |

| Гексиловый спирт | 0,32 | 0,66 | 0,27 |

| Диэтиловый эфир | следы | 0,00035 | 0,00002 |

| Ацетальдегид | 0,00028 | 0,00004 | 0,00035 |

| Метилацетат | 0,0005 | 0,0005 | 0,000075 |

| Ацетон | 0,0004 | 0,00015 | следы |

| Этилацетат | 0,0001 | следы | 0,000075 |

| Метилпропионат | 0,00075 | 0,001 | 0,0004 |

| Диацетил | 0,019 | нет | 0,029 |

| ырьё Компоненты, % | Зерно | Картофель | Патока |

| Уксусная кислота | нет | 0,269 | 0,2 |

| Пропионовая кис-та | 0,189 | 0,39 | нет |

| Изомасляная кислота | нет | нет | 0,029 |

| н-масляная кислота | 0,037 | 0,0515 | нет |

| Изовалериановая кислота | 0,00155 | 0,011 | нет |

| н-валериановая кислота | 0,155 | 0,244 | 0,0297 |

0 комментариев