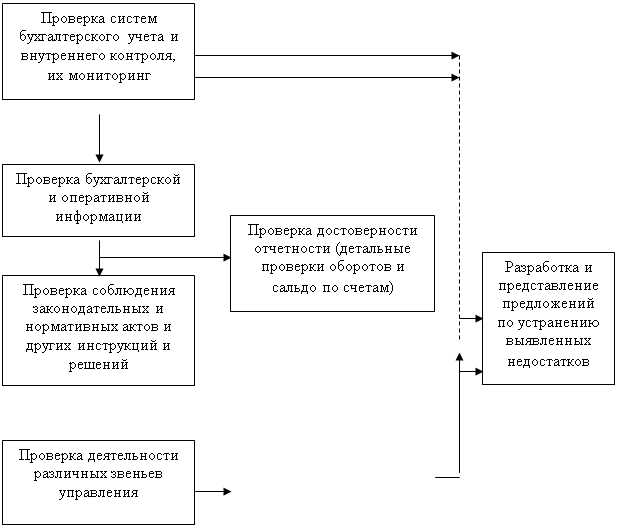

Навигация

Расчет производственной программы деревообрабатывающего производства

1. Расчет производственной программы деревообрабатывающего производства

1.1 Составление баланса времени работы ведущего оборудования в годСтруктура ремонтного цикла технологического оборудования

КР-ТР-ТР-СР-ТР-ТР-СР-ТР-ТР-КР

Определяем продолжительность межремонтного цикла, учитывая сменность работы и коэффициенты ремонтных особенностей и долговечности.

Коэффициент долговечности равен 1, так как оборудование выпущено до 1988 года.

Тцр=11200 ∙ 1,0 ∙ 1,0 = 11200 ч = 700 дня

Тмр=11200 : 9 = 1244 ч = 78 дня

Тмо=1244 : 3 = 415 ч = 26 дней

Виды ремонтных работ и технического обслуживания, приходящихся на планируемый год, определяем исходя из того, что последним был КР 27.12.08. Таким образом, имеем:

| 05.02.2009 | О-1 |

| 17.03.2009 | О-2 |

| 22.04.2009 | ТР-1 |

| 03.06.2009 | О-3 |

| 09.07.2009 | О-4 |

| 14.08.2009 | ТР-2 |

| 28.09.2009 | О-5 |

| 04.11.2009 | О-6 |

| 10.12.2009 | СР-1 |

Трудоемкость ремонтных работ определяем по формуле:

Тр = Нуср ∙ Rо,

где Тр- трудоемкость в часах на ремонтные работы;

Нуср- норма времени данного вида ремонтных работ на одну условную ремонтную единицу, нормо-час;

Rо- общая ремонтосложность оборудования ( Rо= 12).

Тр(КР) =50 ∙ 12 = 600

Тр(СР) = 9,0 ∙ 12 = 108

Тр(ТР) =6,0 ∙ 12 = 72

Тр(О) =0,85 ∙ 12 = 10,2

Время простоев оборудования в ремонте определяем по формуле:

Тпр= Нпр ∙ Rо,

где Нпр- нормативное время простоя на 1 условную ремонтную единицу, нормо-час.

Тпр(СР)=3,3 ∙ 12 = 39,6 Тпр(СР) общ =39,6 ∙ 1 =39.6

Тпр(ТР) =2,2 ∙ 12 = 26,4 Тпр(ТР) общ =26,4 ∙ 2 = 52.8

Тпр(ОС)=0,4 ∙ 12 = 4,8 Тпр(ОС)общ=4,8 ∙ 6 = 28.8

На основании всех проведенных расчетов составляем план организации ремонта конкретного оборудования на 2009 год.

Баланс времени работы ведущего оборудования в 2009 году представлен в таблице 1.2.

Таблица 1. 2 -Баланс времени работы ведущего оборудования

| Показатели | План на 2009 г. |

| 1. Число календарных дней | 365 |

| 2. Число нерабочих дней: | 121 |

| праздничные | 12 |

| выходные | 104 |

| капитальный ремонт | 0 |

| текущий ремонт и осмотры | 5 |

| 3. Эффективный фонд времени, дни | 244 |

| 4. Сменность работы | 2 |

| 5. Продолжительность смены, ч | 8 |

| 6. Количество единиц, ведущего оборудования | 3 |

| 7. Эффективный фонд времени, станко-часы | 11712 |

| Наименование оборудования | Категория ремонтосложности | Ремонтный цикл (межремонтный период)- числитель, ч | Дата и номер последнего вида ремонтных работ | Вид и порядковый номер ремонтных работ по месяцам с указанием в нормо-часах трудоемкости ремонтных работ | Всего за год простои в ремонте, н-часы | ||||||||||||||

| Продолжительность ремонта - знаменатель, ч | |||||||||||||||||||

| КР | СР | ТР | ОС | январь | февраль | март | апрель | май | июнь | июль | август | сентябрь | октябрь | ноябрь | декабрь | ||||

| Строгальный станок | 12 | 11200/216 | 3732/43,2 | 1244/28,8 | 415/6 | 27.12.2008 | О-1 (10,2) | О-2 (10,2) | ТР-1(72) | О-3(10,2) | О-4(10,2) | ТР-2 (72) | О-5 (10,2) | О-6 (10,2) | СР-1 (10,2) | 121,2 | |||

Таблица 1.1 - Годовой график планово - предупредительных ремонтов оборудования на 2009 год

1.2 Расчет производственной мощности цеха по производству строганного шпона

Производственная мощность цеха по производству строганного шпона рассчитывается по формуле:

![]() , где

, где

где Н – высота строгаемых брусьев, м;

Н1 – толщина остатка брусьев после строгания, м;

Н2 - толщина срезков в начале строгания, м;

n – число одновременно строгаемых брусьев;

S – площадь одного листа шпона, м2

t – время строгания, мин;

B – толщина листа шпона, м;

Tэф - эффективный фонд времени работы строгальных станков в год, станко-часы.

Таблица 1.3 - Расчет производственной мощности цеха по производству строганного шпона

| Показатели | Величина показателя |

| Высота строгаемых брусьев, м. | 0,4 |

| Толщина остатков бруса после строгания, м. | 0,04 |

| Толщина срезков в начале строгания, мм. | 0,008 |

| Длина строгаемого бруса, м. | 3 |

| Средняя ширина листа шпона, м. | 0,4 |

| Число одновременно строгаемых брусьев, шт. | 3 |

| Время строгания, мин. | 26 |

| Годовой фонд эффективного времени, станко-часы | 11712 |

| Толщина листа шпона, м. | 0,0012 |

| Годовая мощность цеха по производству строганного шпона, м3/год | 28541 |

![]()

Расчет среднего выхода продукции из древесного сырья представлен в таблице 1.4.

Норма расхода древесного сырья в производстве шпона рассчитывается как средневзвешенная величина в зависимости от удельного веса поступающего древесного сырья того или иного сорта и диаметра по формуле:

Нр= (Нр1,1 ∙ У1,1+ Нр1,2 ∙ У1,2+…+ Нрiy∙ Уiy)/100, где

Нрij- норма расхода древесного сырья i-го сорта и j-го диаметра, м3

Уij- удельный вес древесного сырья i-го сорта и j-го диаметра, %.

Таблица 1.4 - Расчет среднего выхода продукции из древесного сырья

| Показатели | Величина показателя |

| 1. Норма расхода древесного сырья на 1 тыс. м2 строганого шпона, м3 | 3,196 |

| 2. Годовая производственная мощность, тыс. м2 | 28541 |

| 3. Необходимое количество древесного сырья, м3 | 91217 |

| 4. Средний выход продукции из древесного сырья | 31,29 |

Так как толщина шпона 1,2 мм, то к нормативам применим поправочный коэффициент 1,45. Расчет оформлен в таблице 1.5.

Таблица 1.5 - Расчет выхода продукции и нормы расхода сырья в производстве строганного шпона

| №п/п | Диаметр кряжей см | Состав сырья | Нормативы расхода по сортам | Норма расхода по сортам и диаметрам | Выход продукции из сырья по сортам и диаметрам | |||

| Сорт | % | 1 | 2 | 1 | 2 | |||

| 1 | d = 28 см | 1 | 20 | 2,252 | 0,653 | 30,63 | ||

| 2 | 15 | 2,423 | 0,527 | 28,46 | ||||

| 2 | d = 32 см | 1 | 10 | 2,148 | 0,311 | 32,15 | ||

| 2 | 5 | 2,354 | 0,171 | 29,24 | ||||

| 3 | d = 36 см | 1 | 20 | 2,07 | 0,6 | 33,33 | ||

| 2 | 10 | 2,3 | 0,334 | 29,94 | ||||

| 4 | d = 40 см | 1 | 15 | 2,005 | 0,436 | 34,4 | ||

| 2 | 5 | 2,257 | 0,164 | 30,49 | ||||

| Итого: | 100 | - | - | 2 | 1,196 | 31,29 | ||

Таким образом, по данным таблицы 1.5 рассчитаем норму расхода древесного сырья:

Нр = 2 + 1,196 = 3,196

Необходимое количество древесного сырья найдем по формуле:

Qсыр= Нр ∙ Мгод

Qсыр. = 3,196 ∙ 28541 = 91 217 м3

Средний выход продукции из древесного сырья определим по формуле:

В=100/ Нр

В = 100/3,196 = 31,29%

1.4 Использование сырья в деревообрабатывающем производствеВ таблице 1.6 представлены отходы при расчете производства строганого шпона. Количество отходов (м3) определяется умножением процента отходов на общий объем сырья. Предполагается использование опилок, стружек и коры в качестве топлива, а остальные отходы - как деловые, для изготовления технологической щепы. Коэффициент комплексного использования сырья равен отношению разности между общим объемом сырья и безвозвратными потерями к общему объему сырья.

Таблица 1.6 - Использование сырья в деревообрабатывающем цехе

| Показатели | Количество | |

| % | м3 | |

| 1. Общий объем сырья | 100 | 91217 |

| 2. Выход продукции из сырья, тыс. м2 | 31,29 | 28542 |

| 3. Отходы, всего | 68,71 | 62675 |

| в том числе | ||

| 3.1. Топливные | 15 | 21863 |

| 3.2. Деловые | 25 | 36439 |

| из них: шпон-рванина | 20 | 29151 |

| отрезки шпона | 5 | 7288 |

| 3.3. Безвозвратные (усушка и потери) | 3 | 4373 |

| 4. Выпуск технологической щепы (85% от количества деловых отходов) | 30973 | |

| 5. Отходы и потери при выпуске технологической щепы: | ||

| 5.1. Топливные (10% от деловых отходов) | 3644 | |

| 5.2. Безвозвратные потери (5% от деловых отходов) | 1822 | |

| 6. Забалансовые отходы (топливные) - кора | 6 | 5473 |

| 7. Всего отходов | 68148 | |

| в том числе топливных | 30980 | |

| 8. Коэфициент комплексного использования сырья | 0,932 | |

Для получения из отходов производства строганного шпона технологической щепы необходимо использовать рубительные машины. Их количество устанавливается в зависимости от количества деловых отходов и годовой мощности рубительной машины.

Годовой эффективный фонд времени равен 1852 станко - часов (годовой эффективный фонд времени по производству шпона в пересчете на одну смену и одну единицу оборудования).

Необходимое количество рубительных машин устанавливается в зависимости от количества деловых отходов и годовой мощности рубительной машины. Допустимая перегрузка 10-12%.

Количество деловых отходов – 36439 м3.

![]()

Таким образом, нам потребуется 1 рубительная машины.

2. Расчет производственной программы мебельного производства 2.1 Расчет эффективного фонда времени работы оборудования

В таблицу 2.1 заносим результаты расчетов фонда времени одного рабочего места при 5-дневной рабочей неделе, 2-сменном режиме работы, номинальной продолжительности смены - 8 часов.

Таблица 2.1 - Расчет эффективного фонда времени одного рабочего места на 2009 год

| Показатели | Не оснащенное рабочее место | Оснащенное рабочее место |

| 1. Число календарных дней | 365 | 365 |

| 2. Число нерабочих дней | 116 | 116 |

| праздничные | 12 | 12 |

| выходные | 104 | 104 |

| 3. Номинальный фонд времени, дни | 249 | 249 |

| 4. Плановые ремонты, дни (5% от номинального фонда) | 12 | |

| 5. Эффективный фонд времени, дни | 249 | 237 |

| 6. Номинальная продолжительность смены, ч. | 8 | 8 |

| 7. Внутрисменные потери рабочего времени, ч. | 0 | 0,2 |

| 8. Средняя продолжительность смены, ч. | 8 | 7,8 |

| 9. Количество смен | 2 | 2 |

| 10. Эффективный фонд времени единицы оборудования | 3984 | 3697 |

| 11. Удельный вес рабочих мест, % | 33 | 67 |

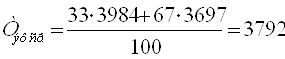

| 12. Средний эффективный фонд времени работы единицы оборудования | 3792 | |

Эффективный фонд времени для неоснащенных рабочих мест, на которых выполняются только ручные операции, равен номинальному фонду времени в днях, номинальной продолжительности смены в часах и количество смен.

Оснащенные рабочие места, на которых операции выполняются с помощью машин и механизмов, требуют времени на технически неизбежные остановки - плановые ремонты и техническое обслуживание оборудования.

Число дней на плановые ремонты примем в размере 5% номинального фонда времени.

Внутрисменные потери времени составляют 0,2 часа.

Эффективный фонд времени оснащенных рабочих мест равен номинальному фонду в днях за вычетом времени капитального и профилактического плановых ремонтов, средней продолжительности смены с учетом внутрисменных потерь времени и количества смен.

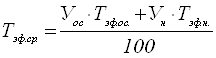

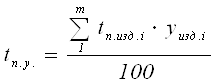

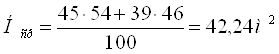

Средний эффективный фонд времени работы единицы оборудования рассчитывается с учетом удельного веса оснащенных и неоснащенных рабочих мест в общем парке оборудования по формуле:

где Уос, Ун- удельный вес технически оснащенных и не оснащенных рабочих мест, %;

Тэфос, Тэфн- эффективный фонд времени технически оснащенного и не оснащенного рабочего места

В мебельном производстве трудоемкость определяется на всю программу и на каждое изделие (набор) отдельно.

Трудоемкость отдельного изделия устанавливается в виде технологической трудоемкости. Расчет ведем по отделениям: заготовительно-машинному и сборочно-отделочному.

Таким образом, трудоемкость обработки изделия в часах технологического времени по каждой стадии производственного процесса определяется как сумма затрат технологического времени по всем операциям процесса. Таким образом находим трудоемкость обработки набора корпусной мебели.

Расчет трудоемкости представлен в таблице 2.2.

Таблица 2.2 – Расчет трудоемкости

| Отделения | "Ока" | "Камыш" | Трудоемкость обработки изделия | Прогрессивная трудоемкость | |

| "Ока" | "Камыш" | ||||

| 1. Заготовительное | 10,751 | 9,216 | 19,967 | 9,599 | 8,229 |

| 2. Машинное | 5,473 | 6,511 | 11,984 | 4,887 | 5,813 |

| 3. Сборочное | 19,366 | 31,125 | 50,491 | 17,291 | 27,79 |

| 4. Отделочное | 10,985 | 12,512 | 23,497 | 9,808 | 11,171 |

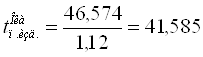

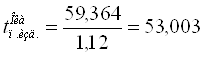

| Итого | 46,575 | 59,364 | 105,939 | 41,585 | 53,003 |

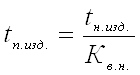

Трудоемкость обработки корпусной мебели «Ока» будет равна:

![]()

Находим трудоемкость обработки набора корпусной мебели «Камыш»

![]()

При определении прогрессивной трудоемкости учитывается перевыполнение норм выработки передовиками производства

Находим прогрессивную трудоемкость обработки набора корпусной мебели «Ока»

Находим прогрессивную трудоемкость обработки набора корпусной мебели «Камыш»

При выпуске нескольких наименований наборов («Ока» и «Камыш») определяют прогрессивную трудоемкость условного набора:

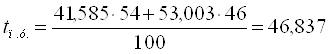

Среднюю норму площади на одно рабочее место определяют с учетом удельного веса различных групп мебели в общем объеме выпуска по формуле:

,

,

где Нi – норма площади на одно рабочее место соответствующей группы мебели, м2;

Уi – удельный вес данной группы мебели в общем выпуске, %.

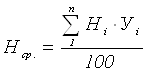

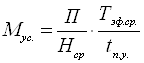

Производственную мощность в целом по предприятию рассчитывают по формуле:

,

,

где П –производственная площадь всех мебельных цехов, принимается по паспорту предприятия, м2;

Нср – средняя норма производственной площади на одно рабочее место, м2;

Тэф.ср. – средний эффективный фонд времени на одно рабочее место, ч;

tп.у. – средняя прогрессивная трудоемкость условного изделия, ч.

Мощность, рассчитанная через условную трудоемкость, измеряется в условных изделиях.

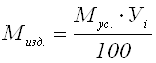

Мощность по каждому виду изделия Мизд. в этом случае рассчитывается по формуле:

![]()

Расход сырья на годовой выпуск определяется, исходя из принятой производственной программы по выпуску конкретных изделий мебели и норм расхода сырья на одно изделие.

Выход деловых и топливных отходов, а также безвозвратных потерь определяется, исходя из общего расхода сырья на программу и процента выхода соответствующих отходов и потерь. Результаты расчета представлены в таблице 2.3.

Таблица 2.3 - Использование сырья в мебельном производстве

| Виды сырья | Норма расхода м3 на один набор | Расход сырья на годовой выпуск, м3 | Выход отходов и потерь от исходного сырья, % | Количество отходов и потерь, м3 | ||||||||

| "Ока" | «Камыш» | "Ока" | «Камыш» | всего | деловые | топливные | потери | деловые | топливные | потери | ||

| Хвойные пиломатериалы необрезные | 0,61 | 0,276 | 3473 | 1338 | 4811 | 5 | 57,2 | 1,8 | 240,6 | 2751,9 | 86,6 | |

| Пиломатериалы твердых лиственных пород, м3 | 0,117 | 0,016 | 666 | 78 | 744 | 3 | 57,2 | 10,8 | 22,3 | 425,6 | 80,4 | |

| Плита древесностружечная, м3 | 0,123 | - | 700 | - | 700 | 3 | 22 | 2 | 21 | 154 | 14 | |

| Плита древесноволокнистая, м3 | 0,051 | - | 290 | - | 290 | 2 | 14 | 4 | 5,8 | 40,6 | 11,6 | |

| Шпон строганый, м3 | 0,112 | - | 638 | - | 638 | 1 | 42,5 | 21,5 | 6,4 | 271,2 | 137,2 | |

| Шпон лущеный | 0,026 | - | 148 | - | 148 | 1 | 42,5 | 21,5 | 1,5 | 62,9 | 31,8 | |

| Фанера клееная м3 | 0,519 | 0,035 | 2955 | 170 | 3125 | 2 | 15 | 6 | 62,5 | 468,8 | 187,5 | |

| Итого: | - | - | 8870 | 1586 | 10456 | 1 | 42,5 | 21,5 | 360,1 | 4175 | 549,1 | |

![]() , где

, где

Qc– общий расход сырья на годовой выпуск всех наборов мебели, м3;

Qбп - количество безвозвратных потерь, м3.

![]()

3. Расчет производственной программы вспомогательных цехов 3.1 Расчет программы по сушке пиломатериалов

Объем работы сушильного цеха устанавливается в условных пиломатериалах. В качестве условных пиломатериалов приняты сосновые обрезные доски толщиной 50 мм, шириной 150 мм, длиной более 1 м, второй категории качества, высушиваемые от начальной влажности 60% да конечной 12%.

Продолжительность оборота камеры для необрезных хвойных пиломатериалов 2,97 ч./сут., а для березовых необрезных пиломатериалов – 4,12 ч./сут. Коэффициент пересчета равен 0,0929, а коэффициент объемного заполнения штабеля пиломатериалами равен 0,237.

Расчет программы по сушке материалов представлен в таблице 3.1.

Таблица 3.1 - Расчет программы по сушке материалов

| Пиломатериалы | Задание по сушке пиломатериалов в натуральном выражении, м3 | Программа по сушке в условных пиломатериалах, м3 усл. | Годовая производительность сушильных камер, м3 усл. | Необходимое количество камер | % загрузки камер | ||||

| на изготовление набора "Ока" | на изготовление набора "Камыш" | всего | на изготовление набора "Ока" | на изготовление набора "Камыш" | всего | ||||

| Хвойные необрезные | 3473,00 | 1338,00 | 4811,00 | 4043,23 | 1557,69 | 5600,92 | |||

| Березовые необрезные | 666,00 | 78,00 | 744,00 | 1075,57 | 125,97 | 1201,54 | |||

| Всего | 4139,00 | 1416,00 | 5555,00 | 5118,80 | 1683,65 | 6802,46 | 1886 | 3 | 83 |

3.2 Расчет потребного количества пара и электроэнергии для нужд предприятия (внутризаводское потребление)

Потребность на технологические нужды определяем умножением нормы на объем работ. В таблице 3.2 представлен расчет потребного количества пара и электроэнергии для нужд предприятия.

Таблица 3.2 - Расчет потребного количества пара и электроэнергии для нужд предприятия

| Назначение расхода пара и электроэнергии | Количество продукции или расход сырья, объем работ, м3 | Расчет потребного количества пара | Расчет потребного количества электроэнергии | ||

| норма расхода, Гкал | общая потребность, Гкал | Норма расхода, кВтч | Общая потребность, тыс. кВтч | ||

| Отопление бассейна (объем сырья), м3 | 91217 | 0,04 | 3649 | 4 | 365 |

| Сушка пиломатериалов, усл. м3 | 6802,46 | 0,5 | 3401 | 30,5 | 207 |

| Шпон строганый, тыс. м2 | 28541 | 1 | 28541 | 70 | 1998 |

| Технологическая щепа, м3 | 30973 | - | - | 7 | 217 |

| Мебель, шт. наборов | |||||

| -корпусная: загот.-маш. цех | 5693 | 0,32 | 1822 | 23,8 | 135 |

| сбороч. - отд. Цех | 5693 | 0,32 | 1822 | 23,8 | 135 |

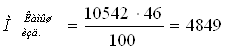

| -мягкая: загот.-маш.цех | 4849 | 0,03 | 145 | 11,2 | 54 |

| -сбороч.-отд. цех | 4849 | 0,03 | 145 | 11,2 | 54 |

| Итого | - | - | 39525 | - | 3165 |

| Прочие нужды | - | 5% | 1976 | 15% | 475 |

| Всего (нетто) | - | - | 41501 | - | 3640 |

| Расходы на самообслуживание и потери | - | 5% | - | 5% | 182 |

| Всего (брутто) | - | - | 41501 | - | 3822 |

После определения потребности в паре и электроэнергии рассчитаем годовой объем работ паросилового цеха. Норма расхода условного топлива на 1 Гкал пара – 0,25 т.

В таблице 3.3 представлен расчет годового объема работ паросилового цеха.

Таблица 3.3 - Расчет годового объема работ паросилового цеха

| Вид топлива | Теплотворный коэффициент | Количество топлива | |

| натурального, м3 | условного, т | ||

| Отходы цеха по производству шпона | 0,11 | 21863 | 2405 |

| Кора | 0,1 | 5473 | 547 |

| Отходы при выработке технологической щепы | 0,12 | 3644 | 437 |

| Отходы мебельного производства | 0,12 | 4175 | 501 |

| ИТОГО: | - | 30980 | 3890 |

План по выработке пара определяется путем деления общего количества пара на норму расхода условного топлива на 1 Гкал пара – 0,25 т.:

![]()

План по выработке пара больше потребности пара на нужды предприятия (15560 < 41501). Поэтому необходимо определить план на реализацию:

Недостаток пара = 41501-15560=25941

Потребность в условном топливе=25941 ∙ 0,25 = 6485 т.

Количество топлива для закупки = 6485 /0,9 = 7206 т.

4. Оперативный план работы сборочно-отделочного цеха мебельного производства

Оперативный план работы сборочно-отделочного цеха разрабатывается на примере боковых щитов корпусной мебели с учетом их комплектности в наборе.

Оперативные планы по отделениям составляются в последовательности, обратной ходу технологического процесса, т.е. в начале для отделочного отделения, а затем для сборочного.

4.1 Оперативный план работы отделочного отделенияОтделочное отделение является конечной стадией технологического процесса мебельного производства, которое выпускает готовую продукцию, поступающую на склад либо в реализацию.

Таблица 4.1 - График работы отделочного отделения на 2009 г.

| Период | Число дней | Период | Число дней |

| Год | 249 | Год | |

| I КВАРТАЛ | 57 | III квартал | 66 |

| Январь | 17 | Июль | 23 |

| Февраль | 19 | Август | 21 |

| Март | 21 | Сентябрь | 22 |

| II КВАРТАЛ | 62 | IV квартал | 64 |

| Апрель | 22 | Октябрь | 21 |

| Май | 18 | Ноябрь | 21 |

| Июнь | 22 | Декабрь | 22 |

Распределение годового объема выпуска изделий корпусной мебели по кварталам, месяцам, неделям и дням осуществляется пропорционально количеству рабочих дней в соответствующем периоде.

Таблица 4.2 - План выпуска боковых щитов мебели на 2009 г.

| Наименование набора мебели | Годовой выпуск, шт | Распределение по кварталам | |||

| 1 | 2 | 3 | 4 | ||

| "Ока" | 5693 | 1303 | 1418 | 1509 | 1463 |

| "Камыш" | 4849 | 1110 | 1207 | 1286 | 1246 |

Таблица 4.3 - Квартальный план выпуска боковых щитов мебели

| Наименование набора мебели | 1 квартал, шт. | Распределение по месяцам | ||

| январь | февраль | март | ||

| "Ока" | 1303 | 389 | 433 | 481 |

| "Камыш" | 1110 | 331 | 370 | 409 |

Таблица 4.4 - Месячный план выпуска боковых щитов

а) на январь по дням

| Наименование набора мебели | План на день, шт. комплектов | План на месяц, шт. комплектов | В том числе по неделям | ||||

| 1 | 2 | 3 | 4 | 5 | |||

| "Ока" | 23 | 389 | 0 | 47 | 114 | 114 | 114 |

| "Камыш" | 19 | 331 | 0 | 40 | 97 | 97 | 97 |

б) на январь по дням (нарастающим итогом с начала месяца), шт. комплектов

| Наименование набора мебели | План на месяц | План на день | Рабочие дни | ||||||||||||||||

| 8 | 9 | 12 | 13 | 14 | 15 | 16 | 19 | 20 | 21 | 22 | 23 | 26 | 27 | 28 | 29 | 30 | |||

| "Ока" | 389 | 23 | 23 | 47 | 70 | 92 | 115 | 138 | 161 | 184 | 206 | 229 | 252 | 275 | 298 | 321 | 343 | 366 | 389 |

| "Камыш" | 331 | 19 | 19 | 40 | 59 | 79 | 98 | 118 | 137 | 157 | 176 | 196 | 215 | 234 | 253 | 273 | 292 | 312 | 331 |

4.2 Расчет размера партии деталей

Суточная потребность в боковых щитах определяется в комплектах (в одном комплекте 8 боковых щитов) по формуле:

,

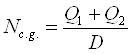

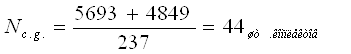

,

где Q1 и Q2 – годовая производственная программа по выпуску изделий корпусной мебели;

D – количество рабочих дней за год для одного оснащенного рабочего места.

Величина запускаемой партии комплектов деталей ng принимается равной 5-суточной потребности выпуска комплектов (220 шт.) с тем, чтобы переналадка оборудования могла осуществляться в нерабочее время (выходные дни), а запускаемой на первую операцию (n’g) – полусменному заданию.

Мебельное производство работает в 2 смены. Значит размер партии, запускаемой на 1-ю операцию равен:

![]() .

.

![]()

![]()

4.3 Расчет потребного количества оборудования и его загрузки

Расчеты проводятся по всему оборудованию сборочно-отделочного цеха и оформляем в таблицу 4.5.

Потребное количество станко-часов на программу выпуска деталей в месяц рассчитывается произведением нормы времени на производственную программу по данному набору мебели.

Всего затраты станко-часов на оба набора определяются суммированием. Количество станко-часов с учетом перевыполнения норм определяется путем деления затрат в станко-часах на всю программу на коэффициент выполнения норм выработки.

Необходимое количество станков равно частному от деления станко-часов, с учетом перевыполнения норм, на эффективный фонд времени оснащенного рабочего места.

Процент загрузки оборудования определяется делением всего необходимого количества станко-часов с учетом выполнения норм на эффективное время всех станков.

Процент загрузки оборудования по каждому отделению и по всему цеху определяется как средневзвешенная величина.

Расчет потребного количества оборудовании я проводят только для корпусной мебели.

Таблица 4.5 - Расчет потребного количества оборудования и его загрузки

| Перечень оборудования по отделениям | "Ока" | Всего станко-часов на программу | Всего станко-часов на программу с учетом перевыполнения норм | Необходимое количество станков | Принимаемое количество станков | Годовой эффективный фонд времени работы всех станков, станко-часы | Процент загрузки оборудования | |

| Станко-часов на набор | Итого станко-часов на программу | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Сборочные отделения: | ||||||||

| Фрезерные | 1,03 | 5864 | 5864 | 5236 | 1,42 | 2 | 7394 | 71 |

| Вертикально-сверлильные | 1,86 | 10589 | 10589 | 9454 | 2,56 | 3 | 11091 | 85 |

| Горизонтально-сверлильные многошпиндельные | 0,716 | 4076 | 4076 | 3639 | 0,98 | 1 | 3697 | 98 |

| Ленточные ШЛПС | 1,58 | 8995 | 8995 | 8031 | 2,17 | 3 | 11091 | 72 |

| Ленточно-шлифовальные | 5,55 | 31596 | 31596 | 28211 | 7,63 | 8 | 29576 | 95 |

| Круглопалочные | 0,58 | 3302 | 3302 | 2948 | 0,8 | 1 | 3697 | 80 |

| Пневмоваймы | 8,05 | 45829 | 45829 | 40919 | 11,07 | 12 | 44364 | 92 |

| Итого: | 110251 | 110251 | 98438 | 26,63 | 30 | 110910 | 89 | |

| Отделочные отделения | - | |||||||

| Лаконаливная машина для нитролака | 2,09 | 11898 | 11898 | 10623 | 2,87 | 3 | 11091 | 96 |

| Ленточно-шлифовальный ШЛПС по нитролакам | 3,185 | 18132 | 18132 | 16189 | 4,38 | 5 | 18485 | 88 |

| Полировальный двухбарабанный | 1,13 | 6433 | 6433 | 5744 | 1,55 | 2 | 7394 | 78 |

| Лаконаливная машина для полиэфира | 0,16 | 911 | 911 | 813 | 0,22 | 1 | 3697 | 22 |

| Пульверизационная кабина | 1,15 | 6547 | 6547 | 5846 | 1,58 | 2 | 7394 | 79 |

| Полировальный станок | 0,58 | 3302 | 3302 | 2948 | 0,8 | 1 | 3697 | 80 |

| Ленточно-шлифовальный ШЛПС по полиэфиру | 2,69 | 15314 | 15314 | 13673 | 3,7 | 4 | 14788 | 92 |

| Итого: | 62537 | 62537 | 55836 | 15,1 | 18 | 66546 | 84 | |

| Всего | 172788 | 172788 | 154274 | 41,73 | 48 | 177456 | 87 | |

Длительность производственного цикла рассчитывается по формуле:

Тц = (Тосн. + Тмо.) ∙ Креж,

где: Тосн. – длительность основных технологических операций, ч;

Тмо. – время межоперационных перерывов, ч;

Креж – коэффициент режима.

Длительность выполнения основных технологических операций рассчитываем для каждого отделения

Тос=nо ∙ Stоп-S( nо-р) ∙ tм

где nо – размер партии, шт. комплектов;

tоп – операционный цикл по конкретной операции (определяется с учетом коэффициента выполнения норм и количества рабочих мест (станков) на операции), ч;

р – размер передаточной партии, шт. комплектов;

tм – длительность меньшей из данной и последующей операции, ч.

Время межоперационных перерывов определяется по формуле

Тмо=1,2 ∙ Тос ∙ (1-Кпар),

где Кпар – коэффициент параллельности процесса, который рассчитывается по формуле:

Кпар=(S( nо-р) ∙ tм)/ (nо ∙ (S tоп- tпос)

где tпос – длительность последней операции, ч.

Производственный цикл, определенный в часах, переводится в дни путем деления часовой длительности на 24 часа.

Размер передаточной партии устанавливается по маршрутной схеме для всех операций, кроме последней.

Маршрутная схема дает наглядное представление о последовательности выполнения операций, величине обрабатываемых комплектов деталей на каждом рабочем месте, величине передаточных партий.

Маршрутная схема строится, основываясь на следующих принципах:

- одинаковая загрузка оборудования на одной операции;

- число запускаемых комплектов деталей на станко-операцию равно числу выпускаемых комплектов деталей со станко-операции.

Величина передаточной партии комплектов боковых щитов равна:

- числу изделий, передаваемых с одного места на последующее (при простой связи);

- числу изделий, обрабатываемых на одном рабочем месте последующей операции (при сложной связи).

Таким образом, окончательные расчеты производственного и технологического циклов представим в таблице 4.6.

Таблица 4.6 - Расчет времени основных технологических операций

| Номер операции | tшт, ч. | Принятое число рабочих мест, np | Операционный цикл tоп, ч. | tм, ч. | Передаточная партия, шт. комплект | nо – p, шт. комплектов | tм(n0 – p), ч. | |||

| Сборочное отделение | ||||||||||

| 1 | 1,03 | 2 | 0,460 | 0,460 | 5,5 | 214,5 | 98,6 | |||

| 2 | 1,86 | 3 | 0,554 | 0,554 | 3,6 | 216,4 | 119,8 | |||

| 3 | 0,716 | 1 | 0,639 | 0,639 | 11,0 | 209,0 | 133,6 | |||

| 4 | 1,58 | 3 | 0,470 | 0,470 | 3,6 | 216,4 | 101,7 | |||

| 5 | 5,55 | 8 | 0,619 | 0,518 | 1,4 | 218,6 | 113,2 | |||

| 6 | 0,58 | 1 | 0,518 | 0,518 | 11,0 | 209,0 | 108,2 | |||

| 7 | 8,05 | 12 | 0,599 | - | - | - | - | |||

| Итого: | 19,366 | 30 | 3,859 | - | - | - | 675,2 | |||

| Отделочное отделение | ||||||||||

| 1 | 2,09 | 3 | 0,622 | 0,569 | 3,6 | 216,4 | 123,1 | |||

| 2 | 3,185 | 5 | 0,569 | 0,504 | 2,3 | 217,8 | 109,8 | |||

| 3 | 1,13 | 2 | 0,504 | 0,143 | 5,5 | 214,5 | 30,6 | |||

| 4 | 0,16 | 1 | 0,143 | 0,143 | 11,0 | 209,0 | 29,9 | |||

| 5 | 1,15 | 2 | 0,513 | 0,513 | 5,5 | 214,5 | 110,1 | |||

| 6 | 0,58 | 1 | 0,518 | 0,518 | 11,0 | 209,0 | 108,2 | |||

| 7 | 2,69 | 4 | 0,600 | - | - | - | - | |||

| Итого: | 10,985 | 18 | 3,470 | - | - | - | 511,8 | |||

| ||||||||||

На основании расчитанной таблицы был сделан расчет производственного и технологического циклов, который представлен в таблице 4.7.

Таблица 4.7 - Расчет производственного и технологического циклов

| Показатели | Отделение | |

| сборочное | отделочное | |

| Кпар | 0,9414 | 0,8107 |

| Тос | 173,80 | 251,59 |

| Тмо | 12,22 | 57,15 |

| Креж | 2,10 | 2,10 |

| Тц, час. | 390,63 | 648,35 |

| Тц, дн. | 16,28 | 27,01 |

Для сборочного отделения:

Кпар=(675,2)/ (220 ∙ (3,859- 0,599)=0,9408

Тос=220∙ 3,859 – 675,2 = 173,80

Тмо=1,2 ∙ 173,80 ∙ (1-0,9414) = 12,22

Тц = (173,80+ 12,22) ∙ 2,10 = 390,63 часов = 16,28 дней

Для отделочного отделения:

Кпар=(511,8)/ (220 ∙ (3,470- 0,600)=0,8107

Тос=220∙ 3,470 – 511,8 = 251,59

Тмо=1,2 ∙ 251,59 ∙ (1-0,8107) = 57,15

Тц = (251,59+ 57,15) ∙ 2,10 = 648,35 часов = 27,01 дней

4.5 . План-график выпуска боковых щитов в сборочном отделении за месяцДля организации согласованной работы смежных цехов необходимо вести учет незавершенного производства, то есть заделов.

Рассчитаем нормативный и фактический цикловые заделы.

Нормативный задел определяется по формуле:

Зн = Nс.g.∙Тц,

где Nс.g. – среднедневной выпуск комплектов боковых щитов;

Тц – производственный цикл, дни.

Зн = 43 ∙ 27,01 = 1161 – для отделочного отделения

Зн = 43 ∙ 16,28 = 700 - для сборочного отделения

Размер фактических заделов принимается в количестве 90% от величины нормативного задела.

План-задание по выпуску изделий в сборочном отделении равно производственной программе по выпуску изделий корпусной мебели.

Задание по запуску изделий в обработку в отделочном отделении равно заданию по выпуску с учетом изменения заделов в этом цехе.

Qзап = Qвып + Зн – Зф

где Qзап,Qвып – план-задание на запуск и выпуск изделий;

Зн, Зф – нормативный и фактический заделы соответственно.

План-задание по выпуску изделий в сборочном отделении равен заданию по запуску изделий в обработку в отделочном отделении:

Qвып сб. = Qзап отд.

Qвып отд. = 389+331 = 720 шт.

Qвып сб. = Qзап отд. = 720 + 1161 – 1045 = 836 шт.

Qзап сб. = 836 + 700 - 630 = 906 шт.

Месячный план-задание, полученный в комплектах деталей, разворачивается на отдельные детали, т.е. составляется месячный план-график работы, который представлен в таблице 4.9.

Таблица 4.8 - План- задание для сборочного отделения на январь месяц

| Наименование отделений | Производственный цикл, сутки | Заделы в комплектах | План-задание на запуск, шт. компл. | План-задание на выпуск, шт. компл. | |

| нормативный | фактический | ||||

| Отделочное | 27,01 | 1161 | 1045 | 836 | 720 |

| Сборочное | 16,28 | 700 | 630 | 906 | 836 |

Для составления плана-графика работы сборочного отделения рассчитываются плановые и фактические опережения по каждой детали.

Суточный план задания по выпуску боковых щитов с учетом опережения определяем по формуле:

Qcg=(Nм ∙ а+Опп - Оф)/Д

где Nм – выпуск комплектов боковых щитов в месяц;

а – количество деталей в комплекте;

Опп, Оф – плановое и фактическое опережение соответственно;

Д – количество рабочих дней в месяце.

Qcg=(836∙ 8+9288- 8360)/17 = 448 шт.

Таблица 4.9 - План-график выпуска боковых щитов в сборочном отделении за январь месяц

| Плановое опережение, шт | Фактическое опережение, шт. | План на месяц с учетом опережения, шт. | Показатели | Дни месяца | ||||||||||||||||

| 8 | 9 | 12 | 13 | 14 | 15 | 16 | 19 | 20 | 21 | 22 | 23 | 26 | 27 | 28 | 29 | 30 | ||||

| 9288 | 8360 | 7616 | План на день | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 | 448 |

| План нарастающим итогом | 448 | 896 | 1344 | 1792 | 2240 | 2688 | 3136 | 3584 | 4032 | 4480 | 4928 | 5376 | 5824 | 6272 | 6720 | 7160 | 7616 | |||

Проведя расчет производственной программы производства строганного шпона и мебельного производства, получили следующие результаты:

Расчет производственной программы производства строганного шпона: при эффективном годовом фонде времени работы 11712 станко-часов годовая производственная мощность составит 28541 тыс. м2. Коэффициент комплексного использования сырья составит 0,947.

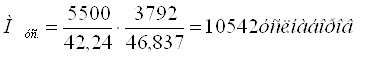

Расчет производственной программы мебельного производства: средний эффективный фонд времени составит в расчете на единицу в год 3792 часа. Средняя трудоемкость условного изделия 46,837.

Норма площади на одно рабочее место 42,24 м2, годовая производственная мощность составит 10542 условных ед., из них наборов «Ока» - 5693 единиц и наборов «Камыш»- 4849 единиц. Отходы мебельного производства используются в качестве технологической щепы и топлива.

Расчет производственной программы вспомогательных цехов: для сушки заданного количества пиломатериалов необходимо 3 сушильных камеры, процент загрузки которых 83%.

Оперативный план работы сборочно-отделочного цеха мебельного производства:

- месячный план выпуска боковых щитов за январь 389 шт. комплектов мебели «Ока» и 331 комплектов мебели «Камыш».

Всего необходимо 48 станков с загрузкой 87%. Продолжительность производственного цикла составляет в сборочном отделении 16,28 дней, а в отделочном 27,01 дней. План работы отделения сборки на месяц с учетом заделов (незавершенного производства) составит 7616 боковых щита, при среднедневном выпуске 448 шт.

Список использованных источников

1. Первушина Т.Л., Ридель Л.Н. Организация производства на предприятиях отрасли: Учебное пособие по курсовому проектированию для студентов специальности 060800 всех форм обучения.- Красноярск: СибГТУ, 2004-80с.

2. Мугандин С.И., Мосягин В.И. Организация, планирование и управление на деревообрабатывающих и лесохимических предприятиях. – М.: Лесн. пром-ть, 1990. – 352с.

3. Организация и оперативное управление предприятиями целлюлозно-бумажной и деревообрабатывающей промышленности: Учебник для вузов / В.С. Соминский, С.И. Мугандин, А.П. Иванов, А.Н. Алексеев // Под ред. д-ра эконом. наук В.С. Соминского. – М.: Лесн. пром-сть, 1989. – 368с.

Похожие работы

... постоянную конкурентную позицию на рынке пиломатериалов в г.Сергаче. В данном случае мы имеем постоянную (стабильную) позицию на рынке г.Сергача, что может положительно отразиться на создание деревообрабатывающего предприятия в г.Сергаче Нижегородской области. 1.2. Рассмотрение влияния внешней среды. Внешние факторы – это основные факторы, непосредственно влияющие на работу организаций извне ...

... и развивая свой потенциал, организация может преодолеть или минимизировать основные угрозы. Имеющиеся слабости фирмы могут быть преодолены открывающимися перед ней возможностями. 4. Разработка стратегии оптимизации организационной структуры предприятия на примере ОАО «Краснолучский машиностроительный завод» Стратегия организации – это обобщенная модель действий и навыков внедрения произ

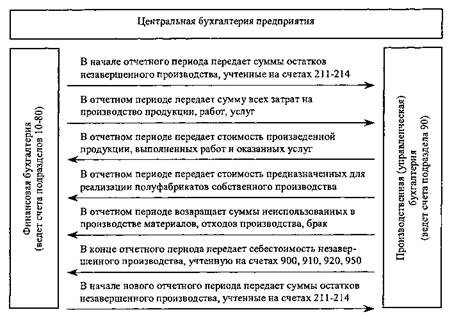

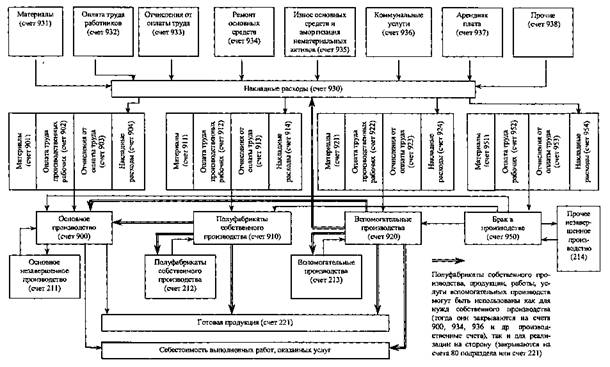

... о фактической себестоимости готовой продукции (выполненных работ и оказанных услуг), а также стоимости незавершенного производства. 2. Основы организации учета вспомогательного производства. Понятие вспомогательного производства и его классификация В соответствии с Планом счетов финансово-хозяйственной деятельности организаций и инструкции по его применению различают следующие виды ...

... , объединений и организаций, для чего из всей совокупности затрат выделяется та их часть, в отношении которой предоставляются льготы по налогу на прибыль. Правильная организация учета затрат на производство продукции обеспечивает действенный контроль за эффективным использованием предприятием находящихся в его распоряжении основных производственных средств, запасов и других ресурсов. Путем учета ...

0 комментариев