Навигация

Интенсивная пластическая деформация

2.2.2 Интенсивная пластическая деформация

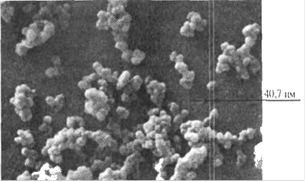

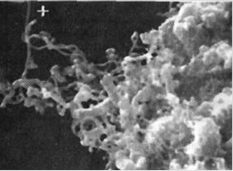

Формирование нано структуры массивньтх металлических образцов может быть осуществлено методом интенсивной деформации. За счет больших деформаций, достигаемых кручением при квазигидростатическом высоком давлении, равноканальным угловым прессованием и использованием других способов, образуется фрагментированная и разориентированная структура.

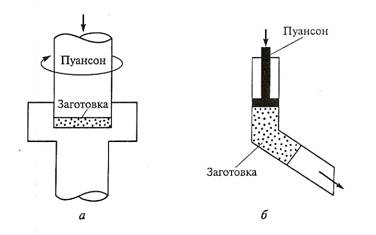

На Рисунок 4 показаны две схемы интенсивной пластической деформации – кручение под высоким давлением и равноканальное угловое прессование. В случае схемы a дискообразный образец помещают в матрицу и сжимают вращающимся пуансоном. В физике и технике высоких давлений эта схема развивает известные идеи наковален Бриджмена. Квазигидростатическая деформация при высоких давлениях и деформация сдвигом приводят к формировани неравновесных наноструктур с большеугловыми межзеренными границами. В случае схемы б, принципиальные основы которой были разработаны В. М. Сегалом (Минск), образец деформируется по схеме простого сдвига и существует возможность повторного деформирования с использованием различных маршрутов. В начале 1990-х гг. Р. З. Валиев с соавт. [[12]] использовали обе схемы для получения наноматериалов, детально исследовав закономерности получения в связи с особенностями структуры и свойств.

Рисунок 4 Схемы интенсивной пластической деформации:

а – кручение под высоким давлением; б – равноканальное угловое прессование

При кручении под высоким давлением степень деформации обычно регулируется числом оборотов. Так, для меди, подвергну той 2, 3 и 4 оборотам, средний размер зерен составил (162 ± 19) нм, (149 ± 12) нм и (85 ± 8) нм соответственно. При проведении деформирования кручением и равноканальным угловым прессованием размер зерен наноматериалов составляет около 100 нм. Достоинство метода интенсивной пластической деформации состоит в возможности получения беспористых наноматериалов, причем последние могут быть довольно значительных размеров, имея в виду возможности равноканального углового прессования.

2.2.3 Контролируемая кристаллизация из аморфного состояния

Как известно, многие из элементов, металлических сплавов и соединений (например, Si, Se, сплавы Fe, Ni, Al, Zr и др.) могут находиться в аморфном состоянии, т.е. характеризуются только ближним порядком при отсутствии дальнего порядка в расположении атомов.

Методы получения аморфных материалов весьма разнообразны и хорошо разработаны в разных вариантах: конденсация из газовой фазы, закалка из жидкого состояния, ионная имплантация, высокоэнергетическое измельчение и др. Если аморфные материалы подвергать контролируемому рекристаллизационному отжигу, управляя процессами зарождения и роста кристаллитов, то можно получить наноматериалы с кристаллитами небольшого размера (около 10-20 нм и менее) и практически беспористые.

Следует также иметь в виду, что в зависимости от условий закалки из жидкого состояния можно выделить три типа наноструктур [[13]]:

1) полная кристаллизация непосредственно в процессе закалки из расплава и образование одно- или многофазной как обычной поликристаллической структуры, так и наноструктуры;

2) кристаллизация в процессе закалки из расплава протекает не полностью и образуется аморфно-кристаллическая структура;

3) закалка из расплава приводит к образованию аморфного состояния, которое трансформируется в наноструктуру только при последующей термической обработке.

Для переработки аморфньих порошков, получаемых, например, газовым распылением жидких расплавов, используют приемы горячей обработки давлением, как это было продемонстрировано японскими исследователями [[14]] на примере объемных заготовок высокопрочного сплава Al – Y – Ni – Co.

2.2.4 Технология пленок и покрытий

Эти методы весьма универсальны в отношении состава наноматериалов, которые могут быть изготовлены практически в беспористом состоянии в широком диапазоне размеров зерен, начиная от 1-2 нм и более. Единственное ограничение – это толщина пленок и покрытий – от нескольких долей микрона до сотен микрон. Используются как физические методы осаждения, так и химические методы, а так же электроосаждение и некоторые другие приемы. Разделение методов осажаения на физические и химические условно, поскольку, например, многие физические приемы включают химические реакции, а химические методы стимулируются физическими воздействиями.

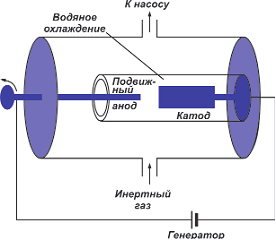

В Таблица 2 приведены основные методы получения наноструктурных пленок на основе тугоплавких соединений (карбидов, нитридов, боридов) [[15]]. Возбуждение дугового разряда в азотной или углеродсодержащей атмосфере – один из наиболее распространенных вариантов технологии ионного осаждения; в качестве источника ионов металлов используют металлические катоды. Электродуговое испарение весьма производительно, но сопровождается образованием металлической капельной фазы, освобождение от которой требует специальных конструктивных мер. Этого недостатка лишен магнетронный вариант ионно-плазменного осаждения, в котором мишень (катод) распыляется за счет бомбардировки ионами плазмы газового разряда низкого давления, которая формируется между катодом и анодом. Поперечное постоянное магнитное поле локализует плазму у распыляемой поверхности мишени и повышает эффективность распыления.

Таблица 2 Основные методы получения наноструктурвых пленок на основе тугоплавких соединений

| Метод | Вариант метода | Соединение |

| Физические методы | ||

| Термическое испарение | Активированное реактивное испарение | Нитриды и карбиды |

| Электронно-лучевой нагрев | Бориды и карбиды | |

| Лазерная обработка | Нитриды и карбиды | |

| Ионное осаждение | Ионно-дуговое распыление | Нитриды и карбиды |

| Магнетронное распыление | Нитриды, карбиды, бориды | |

| Ионно-лучевая обработка; имплантация | Нитриды и бориды | |

| Химические методы | ||

| Осаждение из газовой фазы | Плазмосопровождаемые и плазмоактивируемые СDV-процессы | Нитриды, карбиды, бориды |

| Электронный циклотронный резонанс | То же | |

| Термическое разложение | Газообразные и конденсированные прекурсоры | Нитриды и бориды |

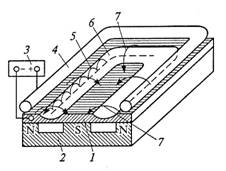

На Рисунок 5 показана схема магнетронного распыления с мишенью прямоугольной формы, на поверхности которой в районе выхода и входа магнитных силовых линий возникает «дорожка распыления». Напыляемые подложки (на схеме не показаны) расположены над мишенью и для достижения равномерности пленок по составу и структуре подвергаются вращению.

Магнетронное напыление весьма универсально, его можно применять не только для металлических, но и для неметаллических мишеней (и, следовательно, для получения соответствующих пленок). При магнетронном напылении температуры подложек невелики (менее 100-200 °С), что расширяет возможности полученяя наноструктурных пленок с небольшим размером зерен и аморфных пленок. Однако скорости напыления в несколько раз ниже, чем в случае дуговых методов.

Рисунок 5 Схема установки магнетронного распыления

1 – катод-мишень; 2 – постоянный магнит; 3 – источник питания; 4 – анод; 5 – траектории движения электронов; 6 – зона (дорожка) распыления; 7 – силовые линии напряженности магнитного поля

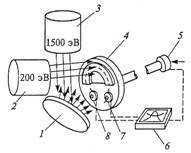

При ионно-лучевой обработке выбивание атомов мишени происходит за счет бомбардировки ее поверхности ионными пучками. На рисунке 6 приведена схема установки бинарного ионно-стимулированного осаждения нитридных пленок. Металлические ионы образуются при бомбардировке метталической мишени ионами инерных газов или азота из источника 3, а источник 2 используется для бомбардировки непосредственно пленки (в случае ионов азота пленки синтезируемых нитридов могут быть сверхстехиометричными).

Рисунок 6 Схема установки бинарного ионно-стимулированного осаждения нитридных пленок [15]:

1 – мишень (Ti, Zr, Hf); 2 – источник ионов аргона, ксенона, неона или азота для подложки; 3 – источник тех же ионов для мишени; 4 – подложка; 5 – механизм вращения; 6 – фиксатор координат; 7 – счетчик плотности тока; 8 – счетчик скорости осаждения

Применительно к некоторым металлам и сплавам (Ni, Cu, Ni-P, Ni-Mo, Ni-W и др.) для получения наноматериалов оказался весьма эффективным метод импульсного электроосаждения, когда реализуется высокая скорость зарождения кристаллитов и за счет адсорбционно-десорбционных ингибирующих процессов обеспечивается их низкая скорость роста.

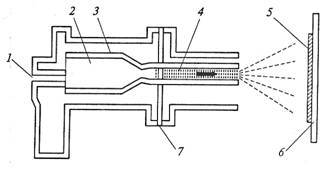

Получает распространение метод газотермического напыления наноструктурньтх покрытий [[16]]. В качестве сырья используются различные оксидные (Al2O3-TiO2, Al2O3-ZrO2, Cr2O3-TiO2, ZrO2-Y2O3 и др.) и карбидные (WC-Co, Cr3C2-Ni и др.) композиционные нанопорошки. Схема установки для газотермического напыления твердосплавных порошков с использованием кислород-углеводородных газовых смесей показана на Рисунок 7. Перед напылением исходные порошки обрабатывают в высокоэнергетических измельчающих агрегатах, а затем для улучшения сыпучести подвергают агломерации (смешиванию с пластификатором и обкатке). В результате получают округлые частиц размером 10—50 мкм. Последняя операция обеспечивает достаточную скорость поступления агломерированных сфероидов в плазменную струю. Хотя температура последней достаточно высокая (примерно 3000 К и выше), но высокие скорости газового потока (около 2000 м/с) приводят к кратковременному пребыванию наноструктурных частиц в высокотемпературном интервале. Размер нанокристаллитов обычно увеличивается от 30-40 нм до 200 нм, но показатели твердости и износостойкости таких покрытий превосходят таковые для обычных покрытий в 1,3-2 раза.

Рисунок 7 Схема установки газотермического напылсния:

1 – ввод газовых смесей; 2 – смеситель; 3 – система охлаждения; 4 – плазменный ствол; 5 – покрытие; 6 – подложка; 7 – ввод порошка

Ионно-плазменная обработка поверхности, включая имплантацию, используется применительно к самым различным материалам (металлам, сплавам, полупроводникам, полимерам и др.) для создания поверхностных сегрегаций и нанорельефа, что полезно для многих практических приложений.

Похожие работы

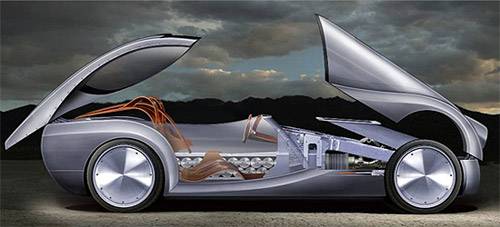

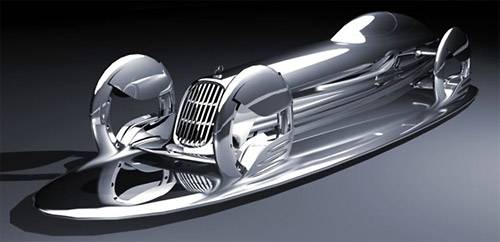

... водителя и пассажира, которые с головой окунутся в воду (верх автомобиля — открытый), предусмотрено специальное устройство для дыхания, похожее на кислородную маску акваланга. Morgan Lifecar Нанотехнологии в автомобилестроении используются для усовершенствования практически каждого блока и даже каждой детали — от двигателя до самореза. А что касается автомобилей будущего, тех, на которых мы ...

... материал для нановолокон и нанотрубок. В настоящее время получены нанотрубки из нитрида бора, карбидов бора и кремния, оксида кремния и ряда других материалов. Благодаря постоянному развитию нанотехнологий будет наблюдаться процесс непрерывного открытия и создания самых разнообразных форм и разновидностей объектов, которые вследствие указанных выше геометрических характеристик будут отнесены к ...

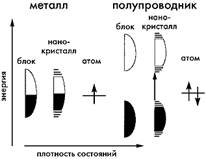

... для их обнаружения требуется облучение светом лишь определенной частоты, поскольку различные красители отражали различные частоты спектра. Следовательно, для одновременного исследования нескольких препаратов требовалось столько же источников света. Данную проблему удалось решить с помощью нанотехнологий, а точнее – квантовых точек. Квантовые точки – это полупроводниковые кристаллы нанометрового ...

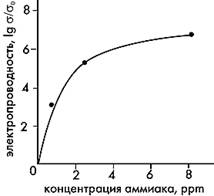

... образцов может снизиться до 100 Ом. Проведя не одну серию опытов, мы убедились, что металлсодержащие полимерные нанокомпозиты с такими крайними свойствами по-разному проявляют себя и в каталитических реакциях. В частности, при низком содержании палладия в композиционном материале в катализируемой этим металлом изомеризации 3,4-дихлорбутена цис-1,4-изомера образуется в 10 раз больше, чем ...

0 комментариев