Навигация

7. Насоси інших типів

Пропелерні (осьові) насоси. Ці насоси застосовують для перекачування великих кількостей рідин при невеликих напорах. Пропелерні насоси використовують головним чином для створення циркуляції рідин у різних апаратах, наприклад, при випарюванні. Робоче колесо насоса, за формою близьке до гребного гвинта, розташоване у вертикальному циліндричному корпусі. Рідина захоплюється лопатями робочого колеса й переміщується в осьовому напрямку, одночасно беручи участь в обертальному русі. За насосом встановлений напрямний апарат (свого роду лопаті, але нерухливі) для перетворення обертового руху рідини в поступальний.

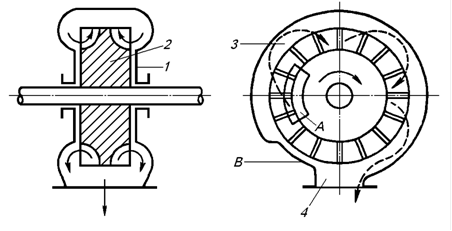

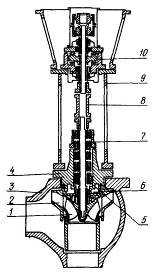

Вихрові насоси. У цих насосах (рис. 3-18) для передачі енергії від робочого колеса до рідини й створення напору використовується енергія вихрового руху рідини. Створюваний напір частково забезпечується відцентровими силами, але більша його частина створюється енергією вихорів, виникаючих в рідині при обертанні робочого колеса з лопатями, що утворені шляхом фрезерування. По периферії колеса в корпусі насоса є кільцевий канал, що закінчується нагнітальним патрубком.

Рис. 3 - 18. Схема вихрового насоса:

А – вхідне вікно; В – ущільнююча ділянка; 1 – корпус; 2 – робоче колесо; 3 – кільцевий канал; 4 – нагнітальний патрубок.

Рідина надходить крізь вікно до основ лопатей, відкидається відцентровою силою в кільцевий канал, у якому здобуває вихровий рух і переміщується уздовж каналу до вихідного патрубку. На цьому шляху рідина неодноразово попадає в простір між лопатями, де їй додається механічна енергія. У результаті багаторазового контакту між рідиною, що перекачується, і робочим колесом досягаються більш високі напори, ніж у відцентрових насосів.

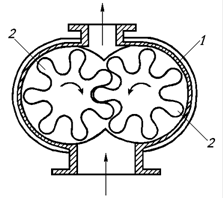

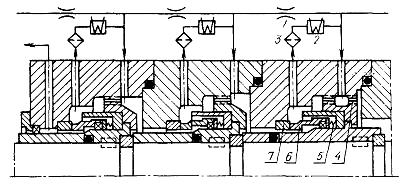

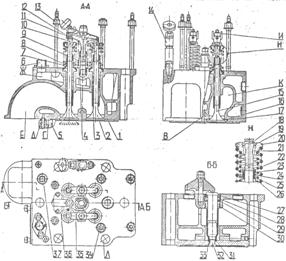

Шестеренчасті насоси. У корпусі такого насоса (рис. 3-19) вставлені дві шестерні, одна з яких (ведуча) призводиться до обертання від електродвигуна. Коли зуби шестерень виходять із зачеплення, утворюється розрідження, під дією якого відбувається всмоктування рідини. Вона надходить до корпусу, захоплюється зубами шестерень і переміщується уздовж стінок корпуса в напрямку обертання. В області, де зуби знову входять у зачеплення, рідина витісняється й надходить у напірний трубопровід.

Рис. 3 - 19. Схема шестеренчастого насоса.

1 – корпус; 2 – шестерні.

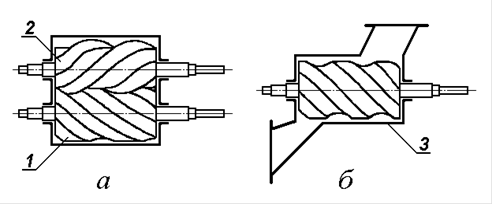

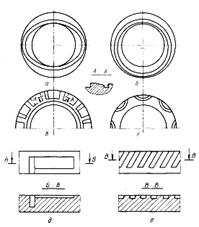

Гвинтові насоси. Робочим органом гвинтового насоса (рис. 3-20) є ведучий гвинт і кілька ведених гвинтів, укладених в обойму, розташовану усередині корпуса. Переважне поширення в промисловості одержали насоси, що мають три гвинти – один ведучий і два ведених. Гвинти перебувають у зачепленні. Нарізка гвинтів має спеціальну форму й утворює у місцях взаємного торкання гвинтів герметичні ущільнення, які розділяють насос по довжині на ряд замкнутих порожнин. Напрямок нарізки кожного веденого гвинта протилежний напрямку нарізки ведучого. Так, наприклад, якщо ведучий гвинт має праву нарізку, то ведені – ліву. Всі гвинти звичайно виконуються двозаходними. Співвідношення розмірів гвинтів обрані такими, що ведені гвинти одержують обертання не від ведучого гвинта, а під дією тиску перекачуваної рідини. Тому немає потреби в установці зубчастої передачі між ведучим і веденими гвинтами.

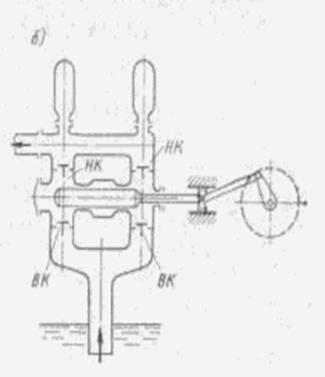

Рис.3-20. Двогвинтовий насос: а – вид зверху; б – вид збоку.

1, 2 – ротори; 3 – корпус.

При обертанні гвинтів рідина, що заповнює западини в нарізках, переміщується за один оберт уздовж осі насоса на відстань, рівну кроку гвинта. Ведені гвинти при цьому відіграють роль герметизуючих ущільнюючих обкладок, що перешкоджають перетіканню рідини з камери нагнітання в камеру всмоктування. З камери нагнітання рідина витісняється в напірний трубопровід. Як видно з опису принципу дії гвинтових насосів, вони повинні бути віднесені до об’ємних насосів. Тиск, що розвивається гвинтовими насосами, залежить від числа кроків гвинтової нарізки й збільшується зі зростанням відношення довжини гвинта до його діаметра.

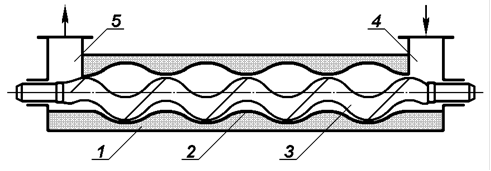

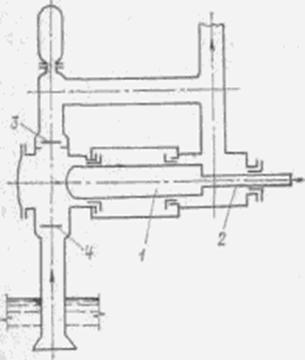

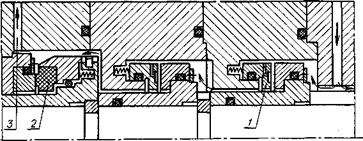

Одногвинтові (героторні) насоси (екструдери). У циліндричний корпус насоса 1 (рис. 3-21) із внутрішньою профільованою гвинтовою поверхнею 2, що зветься обоймою, встановлюється однозахідний гвинт 3. Між обоймою й гвинтом утворюються замкнуті порожнини 4, заповнені при роботі насоса рідиною; при обертанні гвинта вони переміщуються уздовж осі насоса.

У довільному перетині насоса, у тому числі й у перетині, що відповідає входу рідини в насос, при обертанні гвинта об’єм порожнини 4 не залишається постійним, змінюючись від 0 до деякого максимального значення (при певному куті повороту гвинта). Зі збільшенням об’єму порожнини 4 відбувається всмоктування рідини, що захоплюється гвинтом і переміщується в осьовому напрямку до напірного трубопроводу 5.

Рис. 3 -21. Схема одногвинтового (героторного) насоса:

1 – корпус; 2 – обойма; 3 – гвинт; 4 – усмоктувальна порожнина;

5 – напірний трубопровід.

Обойми одногвинтових насосів і гвинти можуть бути виготовлені з різних корозійностійких матеріалів, що дозволяє використовувати ці насоси для перекачування агресивних рідин.

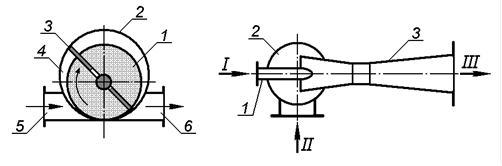

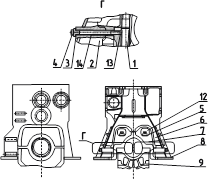

Пластинчасті насоси. Такий насос (рис. 3-22) являє собою масивний циліндр 1 із прорізами постійної ширини (ротор), що розташований ексцентрично в корпусі 2. Вал ротора крізь сальник у торцевій кришці виводиться з корпуса для з’єднання з валом електродвигуна. У прорізі циліндра вставляються прямокутні пластини 3, які при обертанні ротора под дією відцентрової сили щільно притискаються до внутрішньої поверхні циліндра 4, розділяючи серповидний робочий простір між корпусом і ротором на камери. Об’єм кожної камери збільшується при русі пластини від всмоктувального патрубка до вертикальної осі насоса, внаслідок чого в камері утворюється розрідження й відбувається всмоктування рідини крізь патрубок 5. При русі пластини від вертикальної осі в напрямку обертання об’єм камери зменшується й рідина витісняється з насоса в напірний трубопровід 6.

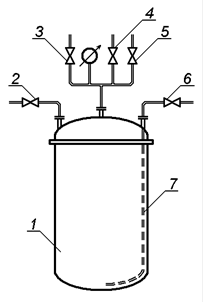

| Рис. 3 -22. Схема пластинчастого ротаційного насоса: 1– ротор; 2 – корпус; 3 – пластини; 4 – робочий простір; 5 – всмоктувальний патрубок; 6 – нагнітальний патрубок. | Рис. 3 -23. Струминний насос: І – робоча рідина; ІІ – рідина, що перекачується; ІІІ – суміш; 1 – сопло; 2 – корпус насоса; 3 – дифузор. |

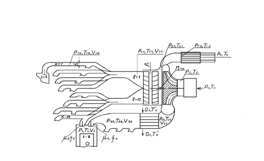

Струминні насоси (рис. 3-23). У цих насосах для переміщення рідин і створення напору використовують кінетичну енергію іншої рідини, що називають робочою. В якості робочих рідин звичайно застосовують водяну пару або воду. Робоча рідина І надходить із великою швидкістю із сопла 1 крізь камеру змішування 2 у дифузор 3, захоплюючи за рахунок поверхневого тертя рідину, що перекачується ІІ. У найбільш вузькій частині дифузора швидкість суміші робочої й рідини, що перекачується, досягає найбільшого значення, а статичний тиск потоку, відповідно до рівняння Бернуллі, стає найменшим. Перепад тисків у камері змішування й дифузорі забезпечує подачу рідини ІІ в камеру змішування з всмоктувальної лінії. У дифузорі швидкість потоку зменшується, але збільшується потенційна енергія тиску, і рідина під напором надходить у нагнітальний трубопровід.

Пароструминні насоси застосовують у тих випадках, коли припустиме змішування рідини, що перекачується, з водою, яка утворюється при конденсації пари, і одночасно її нагрівання. Такі насоси часто використовують для подачі води в парові казани.

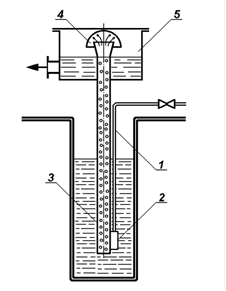

Монтежю (рис. 3-24) являє собою горизонтальний або вертикальний резервуар 7, у якому для перекачування рідини використовується енергія стисненого повітря або інертного газу. Монтежю працює періодично.

|

|

|

| Рис. 3 - 24. Монтежю: 1 – корпус; 2 – 6 – крани; 7 – труба для перетискування. | Рис. 3 - 25. Повітряний підйомник: 1 – труба для подачі стисненого повітря; 2 – змішувач; 3 – піднімальна труба; 4 – відбійник; 5 – збірник. |

Рідина надходить у монтежю по трубі наповнення крізь відкритий кран 2, для чого відкривають повітряний кран 3 (якщо наповнення відбувається під атмосферним тиском) або кран 4, що з’єднує монтежю з вакуум-лінією (якщо наповнення відбувається під вакуумом). При перетискуванні рідини закривають крани 2, 3 і 4 і відкривають кран 6 на нагнітальній трубі 7 і кран 5 подачі стисненого газу, тиск якого контролюють за манометром. Після опорожнювання монтежю закривають крани 5 і 6 і відкривають кран 3 для сполучення монтежю з атмосферою.

Достоїнством монтежю є відсутність у них частин, що рухаються, які найбільш швидко руйнуються внаслідок стирання й корозії. Тому монтежю застосовують для перекачування забруднених, хімічно агресивних і радіоактивних рідин незважаючи на низький к.к.д. (10 - 20%).

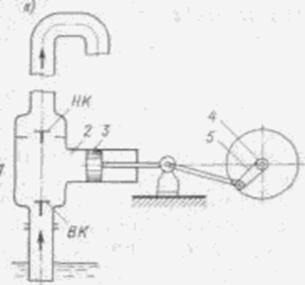

Повітряні підйомники (ерліфти). Підйомник складається із труби 1 для подачі стисненого повітря й змішувача 2 (рис. 3-25), де утворюється газо-рідинна суміш, яка внаслідок меншої питомої ваги піднімається по трубі 3. На виході з цієї труби газо-рідинна суміш огинає відбійник 4. При цьому із суміші виділяється повітря, а рідина надходить у збірник 5.

Повітряні підйомники мають порівняно низький к.к.д. (25-35%). Достоїнством їх є відсутність частин, що рухаються.

8. Порівняння й області застосування насосів різних типів

Дані про насоси, що випускаються відомими вітчизняними та закордонними підприємствами, зібрані в спеціальні каталоги. Вибір насоса роблять по заданій продуктивності й нaпopy, кoтрий розраховують у відповідності зі схемою трубопроводу [див. рівняння (3.12 а)]. Двигун до насоса підбирають за установчою потужністю, (рівняння 3.7), і числу обертів.

Найбільше поширення в хімічній промисловості одержали відцентрові насоси, які мають в порівнянні з поршневими ряд важливих переваг:

1) висока продуктивність і рівномірна подача;

2) компактність і швидкохідність (можливість безпосереднього приєднання до електродвигуна);

3) простота конструкції, що дозволяє виготовляти їх з хімічно стійких, що важко піддаються механічній обробці, матеріалів (наприклад, кераміки);

4) Можливість перекачування рідин, що містять тверді завислі частинки, завдяки більшим зазорам між лопатями й відсутності клапанів;

5) можливість встановлення на легких фундаментах.

К.к.д. найбільш великих і ретельно виготовлених відцентрових насосів досягає 0,95; к.к.д. поршневих насосів 0,9. Однак відцентрові насоси невеликої й середньої продуктивності мають к.к.д. на 10-15% нижче, ніж поршневі. Це обумовлено наявністю великих зазорів між порожнинами усмоктування й нагнітання, в порівнянні з поршневими насосами, крізь які можливе перетікання рідини, а також витратами енергії на неминуче вихореутворення поблизу країв лопатей робочого колеса, що обертається з великою швидкістю. Енергія вихореутворення перетворюється в тепло й розсіюється в навколишньому середовищі. Такі втрати різко зростають для високов’язких рідин, перекачування яких відцентровими насосами, внаслідок різкого зниження к.к.д., економічно невигідно.

До недоліків відцентрових насосів варто віднести відносно низькі напори, а також зменшення продуктивності при збільшенні опору мережі й різке зниження к.к.д. при зменшенні продуктивності.

Поршневі насоси доцільно застосовувати лише при порівняно невеликих подачах і високих тисках (у діапазоні 50–1000 am і вище), для перекачування високов’язких, вогне- і вибухонебезпечних рідин (парові насоси), а також при дозуванні рідких середовищ.

В області більших подач (до 1500 м3/хв) при невеликих напорах (до 10–15 м) застосовують пропелерні насоси, що відрізняються високим гідравлічним к.к.д., компактністю й швидкохідністю. Ці насоси придатні для переміщення забруднених рідин і рідин, що кристалізуються.

Гвинтові насоси можуть бути використані для перекачування високов’язких рідин, палив, нафтопродуктів і т.п. Ці насоси застосовують в області подач до 300 м3/год і тисків до 175 am при швидкості обертання до 3000 об/хв.

Гвинтові насоси володіють рядом достоїнств: швидкохідністю, компактністю, безшумністю. Продуктивність гвинтових насосів практично не змінюється при зміні тиску. К.к.д. цих насосів досить високий і досягає 0,75–0,90.

Область застосування одногвинтових (героторних) насосів обмежена продуктивністю 3,6–7 м3/год і тиском 10–25 am. За вартістю виготовлення й експлуатаційних витрат ці насоси близькі до відцентрових насосів малої продуктивності, що працюють при тисках 3–5 am, і значно економніше останніх, якщо тиск нагнітання перевищує 10 am. Одногвинтові насоси використовують для перекачування забруднених і агресивних рідин, розчинів і розплавів пластмас із високою в’язкістю.

Пластинчасті насоси застосовують для переміщення чистих, не вміщуючих твердих домішок рідин при помірних продуктивностях і напорах.

Для перекачування в’язких рідин, що не містять твердих домішок, при невеликих подачах (не вище 5–6 м3/год) і високих тисків (100–150 am) використовують шестеренчасті насоси.

Вихрові насоси застосовують для переміщення чистих малов’язких рідин з невеликими подачами (до 40 м3/год) і порівняно високими напорами (до 250 м), які у кілька разів перевищують напори відцентрових насосів. До достоїнств вихрових насосів варто віднести простоту конструкції, компактність і можливість одержання більш високих напорів, ніж у відцентрових насосів. Недоліком вихрових насосів є низький к. к. д. (Н = 20–50%), що обумовлено значними втратами при переносі енергії вихрами, а також непридатність для перекачування в’язких рідин і рідин, що містять тверді частинки.

Струминні насоси, монтежю й повітряні підйомники використовують у виробництвах, де наявність частин, що рухаються й труться неприпустимо. Струминні насоси можна застосовувати лише в тих випадках, коли припустиме змішування рідини, що перекачується, з робочою. Струминні насоси, монтежю й підйомники можуть бути виготовлені з хімічно стійких матеріалів, але мають низький к.к.д.

Похожие работы

... До недоліків відцентрових насосів варто віднести досить низький напір, а також зменшення продуктивності при збільшенні опору мережі й різке зниження ККД при зменшенні продуктивності. Поршневі насоси доцільно застосовувати при порівняно невеликих подачах і високих тисках, для перекачування високов'язких, вогне- і вибухонебезпечних рідин, а також при дозуванні рідких середовищ. В області більших ...

... ірної або охолоджуючої води. Необхідний ресурс - не менше 10 тис. год. Рисунок 15 - Схема установки для випробувань натурних вузлів ущільнень: 1 - фільтр; 2 - бак; 3 - насос; 4 - гідроакумулятор; 5 - компресор; 6 - витратомірний пристрій; 7-теплообмінник; 8 - гідроциклон; 9 - прилад; 10, 11 та 12 - ступені основного ущільнення; 13 - плаваюче ущільнення; 14 - допоміжна ступень ущільнення; ...

... з системи охолоджування. Манометри показують тиск до і після фільтру, тонкої очистки палива, тобто після підкачуючої помпи і перед насосами високого тиску. 2. МОДЕЛЮВАННЯ РОБОЧОГО ПРОЦЕСУ ЧОТИРЬОХТАКТНОГО ДИЗЕЛЯ Рішення задачі вибору конструктивних і регулювальних параметрів двигунів будь-якого призначення за яким-небудь критерієм може здійснюватися двома методами: експериментальним або ...

... сля повернення робітником [16]. Спеціалізована та комплексна структура метрологічної служби ЧАТЗ представлені на рис.5.1 та рис.5.2. 6. Вибір засобів вимірювань під час виготовлення та ремонту деталі типу ротор пластинчастого насосу Необхідність вибору ЗВТ виникає найчастіше при розробці технологічних процесів механічної обробки деталей та технологічних процесів складання і контролю вузлів ...

0 комментариев