Навигация

Опис експериментальних досліджень процесів формоутворення задніх поверхонь свердел різних конструкцій

3 Опис експериментальних досліджень процесів формоутворення задніх поверхонь свердел різних конструкцій

Результати спробних заточувань свердел з перехідними ріжучими крайками і свердел із підрізаючими ріжучими крайками на універсально-заточувальному верстаті за допомогою універсально-заточувальної голівки підтвердили справедливість розроблених методик визначення кутів установки універсально-заточувальної голівки, профілю шліфувальних кругів, відповідних до виведених аналітичних залежностей, для нових розроблених способів заточування спіральних свердел, призначених для свердління композиційних матеріалів. Новизну способів підтверджено патентами України.

Приведено результати силових випробувань експериментальних свердел, які показали, що в результаті створення позитивного допоміжного заднього кута на допоміжній ріжучій крайці, знижуються як зусилля подачі, так і крутильний момент.

Введення в конструкцію свердла однієї відособленої направляючої стрічки спричинює збільшення як зусилля подачі, так і крутильного моменту.

Порівняно зі стандартним свердлом, зусилля подачі свердла з однією відособленою направляючою стрічкою в середньому знижується на 12%, а крутильний момент – на 25%. Введення в конструкцію свердла другої направляючої стрічки на кожному зубі приводить відповідно до зростання як осьової сили, так і крутильного моменту.

Однак, у цьому випадку зусилля різання свердлами з двома відособленими направляючими стрічками і нагострозаточеній допоміжній ріжучій крайці менше, ніж зусилля різання стандартним свердлом. Введення додатково в конструкцію свердла подвійного заточування приводить до зниження зусилля подачі і зростання крутильного моменту як у стандартних свердел, так і свердел з відособленими направляючими крайками. Випробування показали, що конструкція робочої частини спірального свердла при обробці композиційних матеріалів суттєво впливає на шорсткість поверхні.

Експерименти показали, що у свердел з нагострозаточеними допоміжними ріжучими крайками величина середньоарифметичного відхилення профілю Ra різко зростає порівняно з обробкою стандартним свердлом.

Введення в конструкцію свердла однієї відособленої направляючої стрічки при нагострозаточених допоміжних ріжучих крайках приводить до суттєвого зниження шорсткості обробленої поверхні. Однак, у цьому разі шорсткість обробленої поверхні під час свердління свердлом з однією відособленою направляючою стрічкою і нагострозаточеною допоміжною ріжучою крайкою незначно перевищує шорсткість обробленого отвору під час свердління стандартним свердлом.

Введення в конструкцію свердла з нагострозаточуваними допоміжними ріжучими крайками другої відособленої направляючої стрічки на кожному зубі свердла поліпшує напрямок свердла і приводить до зниження шорсткості обробленої поверхні. Обробка свердлом із двома направляючими стрічками на кожному зубі приводить до помітного зниження шорсткості обробленої поверхні порівняно з обробкою стандартним свердлом.

Введення в конструкцію свердла перехідних крайок (подвійне заточування) знижує шорсткість обробленої поверхні, як у стандартних свердлів, так і свердел з відособленими направляючими стрічками. При цьому шорсткість обробленої поверхні нижче під час застосування свердел з відособленими направляючими стрічками порівняно з обробкою стандартним свердлом.

Проведені стійкістні випробування свердел діаметром 26 мм із відособленими направляючими стрічками і нагострозаточеними допоміжними ріжучими крайками показали, що їх стійкість у 2,48 рази вища за стійкість стандартних свердел при однакових величинах геометричних параметрів ріжучої частини (2j = 100°, a = 20°, y = 55°) і режимах різання (n = 750 об/хв, S = 0,28 мм/об).

Результати визначення зусиль різання, шорсткості обробленої поверхні та стійкістних випробувань підтвердили висунуту робочу гіпотезу про підвищення роботоздатності спіральних свердел під час обробки композиційних матеріалів за рахунок застосування відособлених направляючих стрічок і нагострозаточених допоміжних ріжучих крайок.

4 Результати експериментального дослідження зусиль різання і шорсткості обробленої поверхні під час свердління свердлами з підрізаючими ріжучими крайками

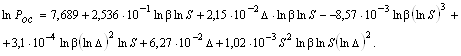

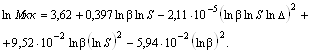

Для одержання інформаційної матриці силових випробувань було реалізовано план дослідів, де подача S варіювалася на трьох рівнях, кут при вершині підрізаючих ріжучих крайок b – на чотирьох рівнях, величина D перевищення вершини свердла над периферійною точкою підрізаючих ріжучих крайок – на трьох рівнях. Для побудови математичних моделей силових характеристик використовувався модифікований спрощений алгоритм методу групового обліку аргументів (МГОА). Пошук моделей здійснювався в просторі ![]() ,

, ![]() . Класом функцій для побудови моделей обраний клас степеневих поліномів. У результаті обробки експериментальних даних отримані моделі у вигляді степеневих поліномів:

. Класом функцій для побудови моделей обраний клас степеневих поліномів. У результаті обробки експериментальних даних отримані моделі у вигляді степеневих поліномів:

Результати перевірки за критерієм Фішера підтвердили гіпотезу про адекватність моделей досліджуваному процесу.

Аналіз математичних моделей показав, що збільшення подачі S приводить до збільшення осьової сили і крутильного моменту, а збільшення кута при вершині b – до зменшення зусиль свердління Рос і Мкр. Величина D у дослідженому діапазоні не робить суттєвого впливу на силові характеристики процесу свердління .

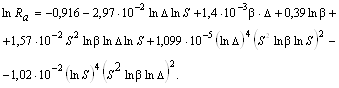

Експериментально було визначено залежність середньоарифметичного відхилення профілю Rа при свердлінні свердлами з підрізаючими ріжучими крайками і отримано математичну модель:

Аналіз математичної моделі показав, що величина шорсткості Rа зменшується при зменшенні кута b і подачі S, а також при збільшенні величини D. За результатами досліджень свердел з підрізаючими ріжучими крайками рекомендовані такі величини його конструктивних параметрів b = 45…60°, D = 1,0…1,5 мм.

ВИСНОВКИ

1.Запропоновано нові способи заточування свердел з перехідними ріжучими крайками і свердел з підрізаючими ріжучими крайками, які забезпечують одночасну обробку задніх поверхонь центральної і периферійної ріжучих крайок. На нові способи заточування отримано позитивні рішення Держкомітету України.

2.Розроблено методику і виведено аналітичні залежності для розрахунку параметрів установки свердла на 5-ти координатному обладнанні і визначення профілю шліфувальних кругів при одночасному заточуванні двох суміжних задніх площин свердла з заданими геометричними параметрами їх ріжучої частини.

3.Встановлено вплив конструктивних параметрів свердел з відособленими направляючими стрічками на зусилля різання. Доведено, що наявність позитивного заднього кута на допоміжній ріжучій крайці, приводить до зниження як зусилля подачі, так і крутильного моменту. Введення в конструкцію свердла другої направляючої стрічки приводить до зростання зусиль різання.

4.Визначено, що застосування свердел з нагострозаточеними допоміжними ріжучими крайками без направляючих стрічок приводить до підвищення шорсткості, а введення в конструкцію направляючих стрічок приводить до суттєвого зниження шорсткості обробленої поверхні.

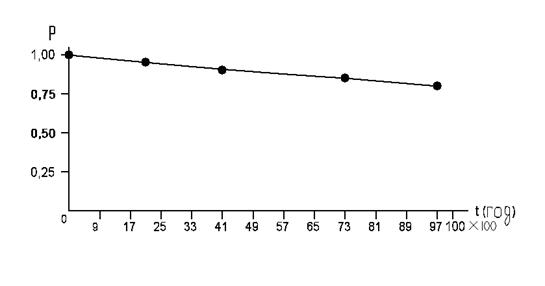

5.Встановлено, що зношення свердел з відособленими направляючими стрічками відбувається менш інтенсивно, чим зношення стандартних свердел. Стійкість свердел з відособленими направляючими стрічками і нагострозаточеними допоміжними ріжучими крайками вища за стійкість стандартних свердел у 2,48 рази.

Література

1. Мамлюк О.В. Формоутворення задніх площин свердел із подвійним заточуванням. Весник, Машиностроение, – Київ: НТУУ “КПІ”, 2000. Вип. 39.

– с 296-300.

2. Д.т.н. Лупкин Б.В., инж. Мамлюк О.В. Использование ручного механизированного инструмента при обработке КМ. Авиационно-космическая техника и технология. Труды Государственного аэрокосмического университета им. Н.Е. Жуковского “ХАИ”, вып. 18. – Харьков, 2000. – с. 116-119.

3. Д.т.н. Лупкин Б.В., инж. Мамлюк О.В. Особенности обработки композиционных материалов. Труды Государственного аэрокосмического университета им. Н.Е. Жуковского “ХАИ”, вып. 17. – Харьков, 2000. – с. 157-161.

4. Костюк Г.И., Мамлюк О.В., Шпаковский И.В. Тепловое и напряженное состояние инструмента с покрытием и упрочненным слоем при плазменно-механической обработке металлических композиционных материалов. Труды Государственного аэрокосмического университета им. Н.Е. Жуковского “ХАИ”, вып. 17. – Харьков, 2000. – с. 180-186.

5. Мамлюк О.В. Геометрия задних поверхностей сверл с прямолинейными подрезающими режущими кромками. Научно-технический журнал “Технологические системы”, №1(7), 2001 г.

6. Мамлюк О.В. Сверление композиционных материалов. Вестник, Машиностроение. – Киев: НТУУ “КПИ”, вып. 41, 2001 г., с. 195.

7. Инж. Мамлюк О.В. Влияние геометрических параметров сверла на процесс сверления стеклопластиков. Труды Государственного аэрокосмического университета им. Н.Е. Жуковского “ХАИ”, вып. 25. – Харьков, 2001. – с. 361-367.

Похожие работы

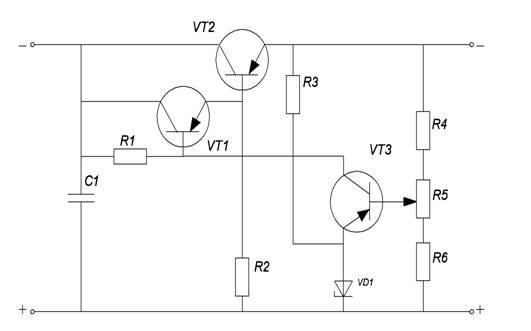

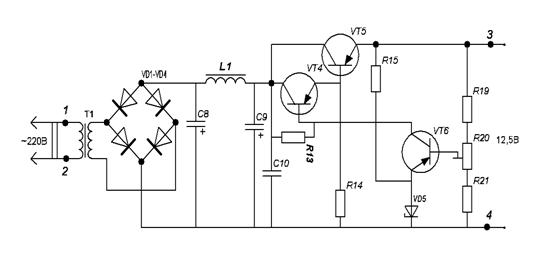

... при вимкненому живленні необхідно перейти до алгоритму при ввімкненому живленні мережі. Розглянемо алгоритм пошуку несправностей для стабілізатора таймера-регулятора потужності. 8 ЕКОНОМІЧНА ЧАСТИНА Економічній частині дипломного проекту здійснюється розробка і розрахунок основних розділів бізнес-плану, у якому передбачається: здійснення маркетингових досліджень ринку для визначення обсягів ...

... Південного Бугу та Дністра нову, відому нині як трипільська». В своїй праці об’єднала погляди Ю. Шилова та П. Паламарчука та І. Андрієвського О.А. Білоусько, яка до того ж вважає, що трипільська культура є продовженням буго-дністровської культури. Хоча на думку багатьох вчених, буго-дністровська культура утворилася в VI – V тис. до н.е. внаслідок впливу культури Кріш, що локалізується в Румунії, ...

0 комментариев