Навигация

Вычисление средней разности температур теплоносителей

2.3 Вычисление средней разности температур теплоносителей

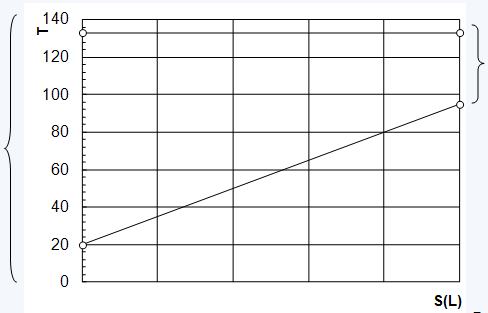

Принимаем схему движения теплоносителей ─ противоток.

Тогда разность температур на входе ─ Δtвх и на выходе ─ Δtвых из теплообменника соответственно равны:

Δtвх = |ТА1-ТВ2| = |160-60| = 100 °С;

Δtвых = |ТА2-ТВ1| = |110,8-25| = 85,8 °С.

Средняя разность температур теплоносителей:

Δtср = (Δtвх + Δtвых)/2, (2.4)

Δtср = (100 + 85,8)/2 = 92,9 °С.

2.4 Нахождение ориентировочной поверхности теплообмена Fор и выбор рассчитываемого теплообменника

Решение вопроса о том, какой теплоноситель направить в трубное пространство, обусловлено его температурой, давлением, коррозионной активностью, способностью загрязнять поверхности теплообмена, расходом и др. В рассматриваемом примере в трубное пространство целесообразно направить толуол, так как он является наиболее взрывопожароопасным теплоносителем. Это позволит снизить вероятность возникновения аварийной ситуации при эксплуатации теплообменника.

Ориентировочное значение поверхности:

Fор.= Q/(K∙∆tср), (2.5)

где К ─ приблизительное значение коэффициента теплопередачи.

В соответствии с таблицей 2.1[2] примем Кор= 45 Вт/м2∙К.

Fор.= 219920,85/(45∙92,9) = 52,9 м2

Рассчитаем необходимое число труб, приходящееся на один ход теплообменника

n/z = 4∙GА/(π∙dвн∙µА∙ Reop), (2.6)

где n ─ число труб; z ─ число ходов по трубному пространству; dвн ─ внутренний диаметр труб, м;

Примем ориентировочное значение Reop= 15000 , что соответствует развитому турбулентному режиму течения в трубах. Очевидно, такой режим возможен в теплообменнике, у которого число труб, приходящееся на один ход, равно:

─ для труб диаметром dн = 20×2 мм ─

n/z = 4∙2,92/(3,14∙0,016∙0,000009635∙15000) = 1608,6;

─ для труб диаметром dн = 25×2 мм ─

n/z = 4∙2,92/(3,14∙0,021∙0,000009635∙15000) = 1225,6.

В соответствии с ГОСТ 15120-79 и ГОСТ 15122-79 соотношение n/z принимает наиболее близкое к заданному значению у теплообменника параметры, которого представлены в таблице 2.1.

Таблица 2.1 ─ Параметры кожухотрубчатого теплообменника согласно ГОСТ 15120-79 и ГОСТ 15122-79

| D, мм | dн, мм | z | n | L, м | F, м2 |

| 1000 | 0,025 | 1 | 747 | 3 | 176 |

Так как поверхность теплообмена стандартного теплообменника намного больше ориентировочного значения поверхности теплообмена, то принимаем решение установить нестандартный теплообменник параметры, которого представлены в таблице 2.2.

Таблица 2.2─Параметры нестандартного кожухотрубчатого теплообменника

| D, мм | dн, мм | z | n | L, м | F, м2 |

| 1000 | 0,025 | 1 | 747 | 1 | 58,67 |

2.5 Расчет коэффициента теплопередачи K

Коэффициент теплопередачи K рассчитывается по формуле (2.7):

К = (1/α1+δст/λст+rз1+ rз2+1/α2)-1, (2.7)

где α1 и α2 ─ коэффициенты теплоотдачи со стороны теплоносителей, Вт/(м2∙К); λст ─ теплопроводность материала стенки, Вт/(м∙К); δст ─ толщина стенки, м; 1/rз1 и 1/rз2 ─ термические сопротивления слоев загрязнений с обеих сторон стенки, Вт/(м2∙К).

Сумма термических сопротивлений со стороны стенки и загрязнений равна:

Σδ/λ = δст/λст+ rз1+ rз2, (2.8)

При δст= 2 мм = 0,002 м, Для стали сталь 20 теплопроводность λст= 46,5 Вт/(м∙К). 1/rз1 = 5800 Вт/(м2∙К), 1/rз2 = 2800 Вт/(м2∙К) [3], термическое сопротивление со стороны стенки равно:

Σδ/λ= 0,002/46,5+1/5800+1/2800 = 5,7∙10-4 м2∙К/Вт

Действительное число Re вычисляется по формуле:

ReA = 4∙GА∙z/(π∙dвн∙n∙µА) (2.9)

ReA= 4∙2,92∙1/(3,14∙0,021∙747∙0,000009635) = 24610,56

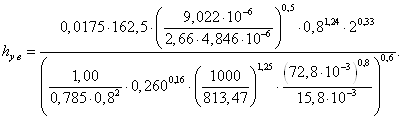

Коэффициент теплоотдачи со стороны толуола к стенке α1 равен:

α1 = λ/dвн(0,023∙Re0,8∙(Pr/Prст)0,25∙Pr0,4), (2.10)

где Ргст ─ критерий Прандтля, рассчитанный при температуре стенки tст.

РгA = cA∙µА/λA = 1530,8∙0,9635 ∙10-5 /0,022 = 0,67

Среднюю температуру воздуха определим, как среднее арифметическое его начальной и конечной температур:

ТВ = (ТВ1+ТВ2)/2 = (60+25)/2 = 42,5 °С

Среднюю температуру толуола определяется следующим образом:

ТA = ТB + Δtcp = 42,5 + 92,9 = 135,4 °С

Температуру стенки можно определить из соотношения

tст = Tср± Δt, (2.11)

где Tср ─ средняя температура теплоносителя, Δt ─ разность температур теплоносителя и стенки.

Расчет α1 - ведем методом последовательных приближений.

В первом приближении примем Δt1 = 60 °С. Тогда

tст1 =135,4 - 60 = 75,4 °С

РгАст=cAст∙µАст/λAст= 1320,5∙0,8348 ∙10-5 /0,0153 = 0,72

α1 = (0,0153/0,021)∙0,023∙24610,560,8∙(0,67/0,72)0,25∙0,670,4 = 65,68 Вт/(м2∙К)

Для установившегося процесса передачи тепла справедливо уравнение:

q = α1∙Δt1 = Δtст/(ΣΔδ/λ) = α2∙Δt2, (2.12)

где q ─ удельная тепловая нагрузка, Вт/м2; Δtcт ─ перепад температур на стенке, °С; Δt2 ─ разность между температурой стенки со стороны воздуха и температурой самого теплоносителя, °С.

Отсюда:

Δtст = α1∙Δt1∙(Σδ/λ) = 65,68∙60∙5,7 ∙10-4 = 2 °С

Тогда

Δt2 = Δtср-Δtст-Δt1= 92,9-2-60 = 30,9 °С

Коэффициент теплоотдачи со стороны воздуха к стенке α2

Площадь сечения потока в межтрубном пространстве для подобранного теплообменника Sмтр= 0,143 м2, тогда

ReВ = GВ∙dн/(Sмтр∙µB) (2.13)

ReВ = 5,9∙0,025/(0,143∙0,00001926) = 53555

РгB = cB∙µB/λB = 1007,5∙0,00001926/0,0279 = 0,6955

α2 = (0,0279/0,025)∙0,24∙535550,6∙0,69550,36 = 161,89 Вт/(м2∙К)

Вычислим тепловые нагрузки со стороны каждого из теплоносителей:

─ со стороны толуола ─

q′ = α1∙Δt1 = 65,68∙60 = 3940,8 Вт/м2;

─ со стороны воздуха ─

q″ = α2∙Δt2 = 161,89∙30,9 = 5018,8 Вт/м2.

Как видим, q′≠q″.

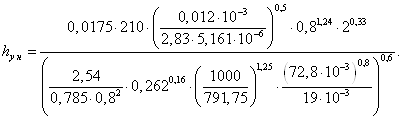

Для второго приближения примем Δt1 = 65 °С.

Тогда

tст1 = 135,4-65 = 70,4 °С

РгАст = 1282,4∙0,8116 ∙10-5 /0,0145 = 0,72

α1 = (0,022/0,021)∙0,023∙24610,560,8∙(0,67/0,72)0,25∙0,670,4 = 65,68 Вт/(м2∙К)

Δtст = 65,68∙65∙5,7 ∙10-4 = 2 °С

Δt2 = 92,9-2-65 = 25,9 °С

tст2 = 42,5 + 25,9 = 68,9 °С

α2 = (0,0279/0,025)∙0,24∙535550,6∙0,69550,36 = 160,18 Вт/(м2∙К)

Тепловые нагрузки со стороны каждого из теплоносителей равны:

─ со стороны толуола ─

q′ = 65,68∙65 = 4269,2 Вт/м2;

─ со стороны воздуха ─

q″ = 160,18∙25,9 = 4148,8 Вт/м2.

Как видим, q′ ≈ q″.

Расхождение между тепловыми нагрузками (2,8%) не превышает 5%, следовательно, расчет коэффициентов α1 и α2 на этом можно закончить.

Коэффициент теплопередачи равен:

К=1/(1/65,68+1/160,18+5,7∙10-4) = 45,3 Вт/(м2К)

Найдем уточненное значение относительной тепловой нагрузки qср, как среднее арифметическое q′ и q″

qср = (q′ + q″)/2 = (4269,2 + 4148,8)/2 = 4209 Вт/м2

Известно, что относительная тепловая нагрузка связана с коэффициентом теплопередачи следующим образом:

q = K∙Δtср (2.14)

Тогда выражение для нахождения уточненного значения требуемой поверхности теплообмена примет вид

F = Q/(K∙Δtср) = Q/qср (2.15)

F = 219920,85/4209 = 52,25 м2

∆ = [(58,67-52,25)/58,67]∙100% = 10,94%

Результаты уточненного расчета поверхности теплопередачи сведены в таблицу 2.3.

Таблица 2.3 ─ Результаты уточненного расчета поверхности теплопередачи

| Количество теплообменников, N | F, м2 | RеA | RеB | α1, Вт/(м2∙К) | α2, Вт/(м2∙К) |

| 1 | 1000 | 24610,56 | 53555 | 65,68 | 160,18 |

Похожие работы

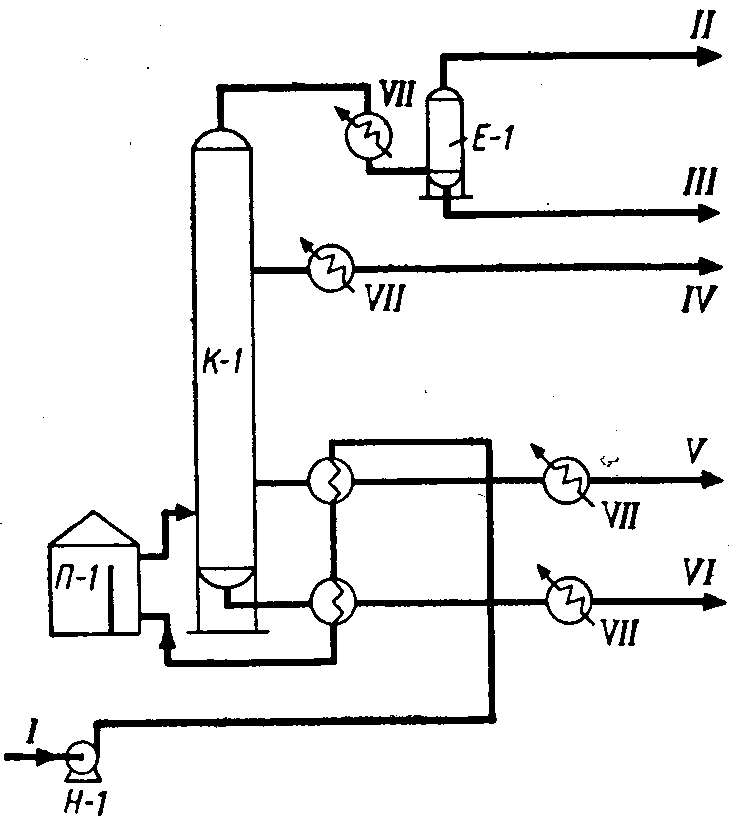

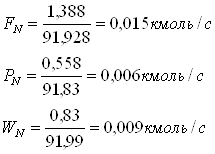

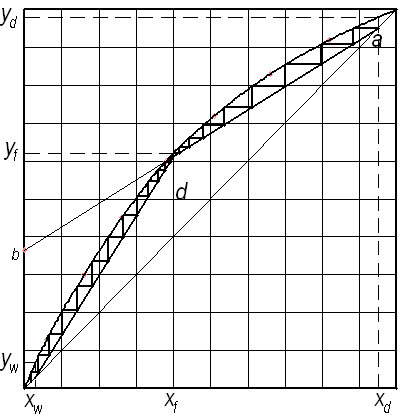

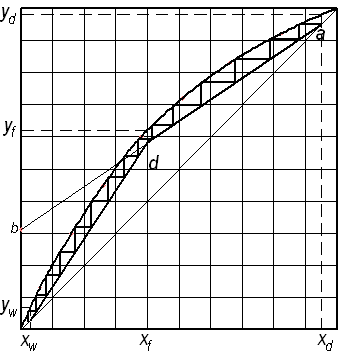

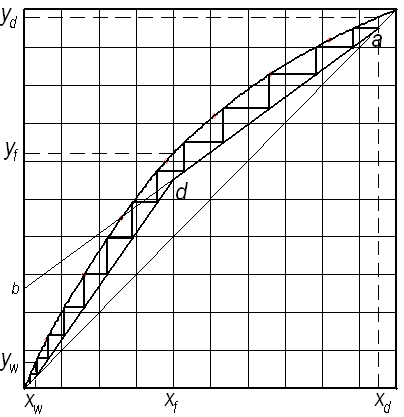

... и кубового остатка соответственно, кмоль/кмоль смеси; , - молекулярные массы соответственно этилацетата и толуола, кг/кмоль. (1.5) (1.6) кг/кг смеси кг/кг смеси кг/кг смеси Находим производительность по кубовому остатку: кг/с Находим производительность колоны по дистилляту: кг/с Нагрузки ректификационной колоны по пару и жидкости определяется рабочим флегмовым числом ...

... Республики Беларусь Учреждение образования : “Белорусский государственный технологический университет” Кафедра ПИАХТ Пояснительная записка К курсовому проекту по курсу ПИАХТ Тема: Непрерывная ректификация Разработал: студент Факультета ТОВ 4к. 1 гр. Кардаш А. В. Проверил: Протасов С К Минск 2003 РЕФЕРАТ РЕКТИФИКАЦИЯ, КОЛОНА, ТАРЕЛКА, НАСАДКА, ДИСТИЛЯТ, ...

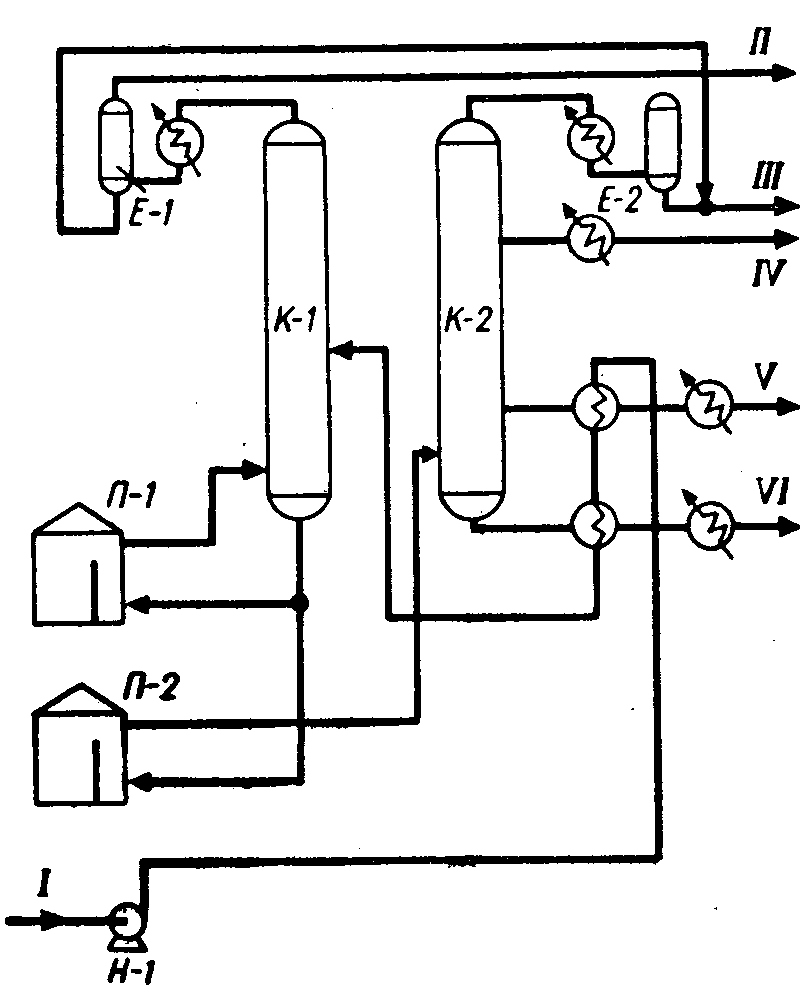

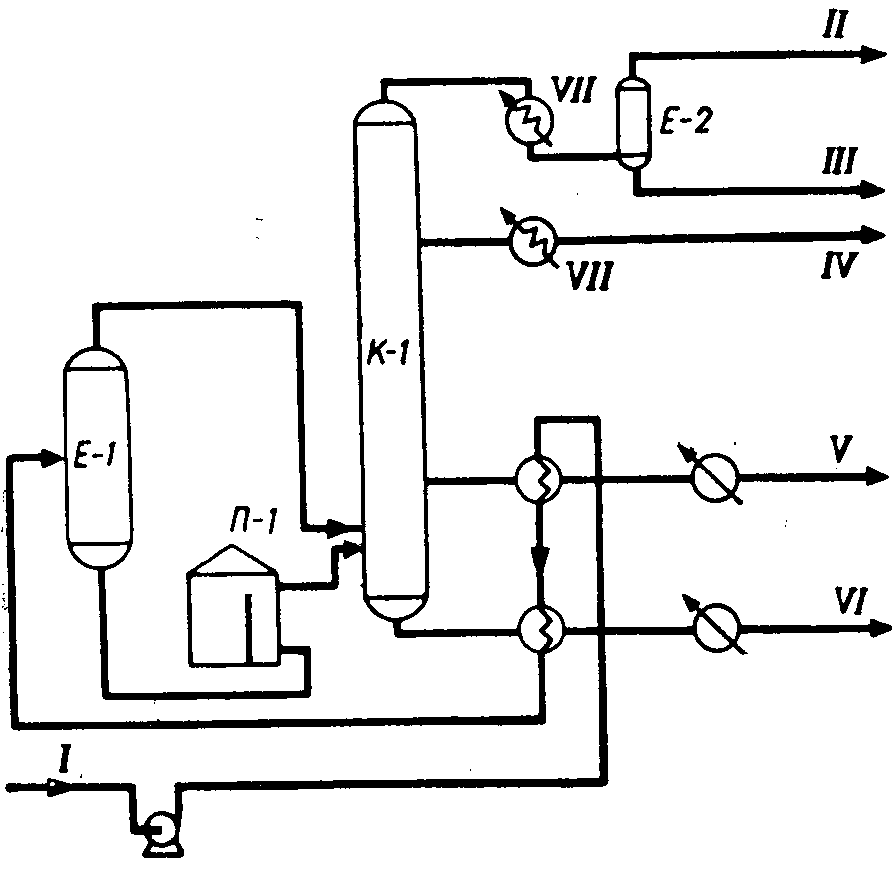

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

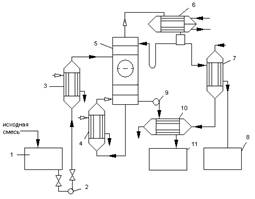

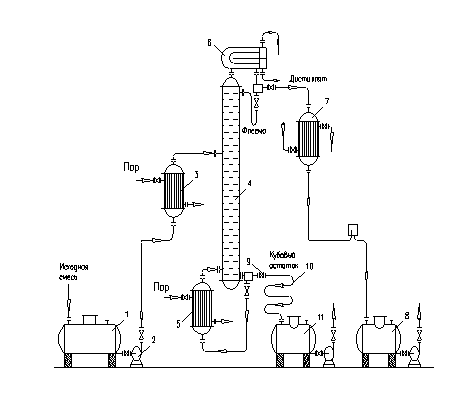

... ректификационная колонна 5-куб-испаритель 6-дефлегматор 7-теплообменник 8-промежуточная ёмкость 9-насос 10- теплообменник 11-ёмкость. ЗАДАНИЕ №1 «Расчет ректификационной колонны непрерывного действия» Провести расчет ректификационной колонны непрерывного действия для разделения смеси бензол-толуол с определением основных геометрических размеров колонного аппарата, производительность ...

0 комментариев