Навигация

Определение времени вновь вводимых приемов, расчет длителности процесса настилания после реорганизации

2.2 Определение времени вновь вводимых приемов, расчет длителности процесса настилания после реорганизации

Таблица 5.Изменение в структуре операции настилания тканей

| Заменяемый прием | Вводимый прием | Исключаемый прием | ||||||

| номер | наименование | длительность | номер | наименование | Длительность | номер | наименование | длительность |

| Основные приемы | ||||||||

| Протянуть полотно | Протянуть волокно, выравнивая кромку Заправить волокно в размоточное устройство | М 5,0 | ||||||

| Вспомогательные приемы | ||||||||

| 2 | Поднести рулон материала к столу на расстоянии до 10 м | 8,5 | ||||||

| 36 | Отрезать полоску материала в начале рулона для выравнивая нитей утка | 22 | ||||||

| 27 | Взять механический стержень с рулоном материала и установить в гнездо кронштейна настилочного стола или многоярусного кронштейна | 15 | 26 | Взять нужный рулон материала, надеть на металлический стержень и установить в гнездо кронштейна | 14,6 | |||

| 23 | Установить прижимную линейку на втором конце настила | 16 | ||||||

| 59 | Отвернуть и переместить прижимную линейку на втором конце настила | |||||||

Продолжение таблицы 5

| Заменяемый прием | Вводимый прием | Исключаемый прием | ||||||

| номер | наименование | длительность | номер | наименование | Длительность | номер | наименование | длительность |

| 61 | Высвободить настил из под концевой линейки первого конца настила и переместить настил вдоль настилочного стола | 15,3 | ||||||

| 49 | Принести зажимы | 0,26 | ||||||

| 32 | Закрепить зажимами ровняемую сторону настила | 19,2 | 50 | Закрепить конец рулона | 2,4 | |||

| Приемы подготовительно-заключительной работы | ||||||||

| Подключить настилочную машину к электросети | апзо = 3,01% аотл = 5,66% | |||||||

Настилание, как правило, выполняется двумя настильцами. Для снижения длительности процесса важно правильно организовать их работу, распределив обязанности так, чтобы приемы работы, не требующие одновременного участия обеих настильщиц, выполнялись ими параллельно.

Составим схему последовательности выполнения приемов, обеспечивающую рациональную организацию настилания.

Схема последовательности выполнения приемов

-Подготовить рабочее место

-Ознакомится с заданием

-Разрезать кромку, связывающую рулон

-Отрезать паспорт от рулона материала

-Подойти к рулону бумаги, отмотать от него несколько метров, отрезать и поднести к настилочному столу

-Взять сантиметр или рулетку и отметить длину настила

-Взять нужный рулон материала, надеть на металлический стержень и установить в гнездо кронштейна

-Подобрать трафарет для данного настила

-Взять и развязать трафарет

-Закрепить карту расчета на подставке

-Отметить в карте расчета последовательность настилания рулона

-Подключить настилочную машину к электросети

-Заменить лезвие отрезной линейки

-Почистить отрезную линейку

-Принести зажимы

-Измерить, сложить, подписать и отложить остатки материала

-Подсчитать в настиле число полотен

-Записать результаты в карту раскроя

-Проверить возможность раскроя полотна с текстильным пороком

-Наложить трафарет на полотно материала с текстильным пороком, выявить размещение порока на детали швейного изделия и снять трафарет

-Перенести текстильный порок на верхнее полотно настила

-Зафиксировать мелками местные пороки в настиле

-Снять с настила и отложить полотно материала с текстильными пороками, не допустимыми в готовых швейных изделиях

-Взять трафарет и наложить на настил

-Взять тампон и пропудрить трафарет

-Свернуть, связать и отложить трафарет

-Перейти к другому столу на расстоянии до 10 метров

-Закрепить конец рулона материала

-Отнести остатки материала или полотна с текстильными пороками на расстояние до 10 м

Зная затраты времени на выполнение одного приема и его повторяемость, рассчитаем длительность цикла настилания механизированного способа. Для этого заполним таблицу 6.

Таблица 6

| Обозначение показателя | Номера приемов | Затраты времени на выполнение приема, с | Коэффициент при показателе |

| М | Основные примы | 5,0 | 5,0 |

| Н | 1,12,7,8,20,47,55,49,62,63,65 | 60+16,5+17+8+16+63,8 +36+0,26+17,4+169,3+26 | 430,26 |

| Р | 6,11,5,26,28,30,50 | 21+35+22+14,6+6+8,5+ 2,4 | 109,5 |

| П | 64 | 8,5 | 8,5 |

| L | 15 | 30,4 | 30,4 |

| Д | 42,43,44,46 | 122.2+18+23+8 | 171,2 |

Оперативное время процесса рассчитаем по формуле:

tоп = 5,0М + 430,26 Н + 117,8Р + 8,5П + 52,4L + 171,2Д =

= 5*960 + 430,26*6,4 + 109,5*6 + 8,5*155 + 30,4*6,4 + 171,2*11= 11610,6

N = tоп * (1+(апзо + аотл) / 100) = 11610,6*(1+(3,01+5,66)/100) = 12617,2

N = 12617,2

2.3 РАСЧЕТ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ ОТ ВНЕДРЕНИЯ МЕРОПРИЯТИЙ

Таблица 7. Сравнение показателей двух процессов настилания ткани

| Показатели эффективности | Первоначальный процесс настилания | Процесс настилания после рационализации |

| Длительность процесса настилания | 19907,4 | 12617,2 |

| Доля основных приемов, % | 43,5 | 38,1 |

| Снижение длительности процесса настилания, % |

| |

| Повышение производительности труда, % | Р = (19907,4 – 12617,2 / 12617,2)*100 = 57,8 |

ВЫВОД ПО ПРОЕКТУ

В данном проекте подобраны два способа настилания тканей в соответствии с предложенными нормативами времени для приемов основной и вспомогательной работы для операций настилания полотен материалов – ручного последовательно-параллельного и механизированного параллельного способов.

Составив организационно-техническую схему настилания тканей этих способов и определив их оперативное время процесса настилания и норму времени на выполнение этих операций наблюдается следующие:

Время основных приемов в первоначальном процессе настилания (ручном), как и в процессе, после реорганизации с вводимыми приемами для снижения длительности процесса настилания (механизированном), затрачено меньше, чем на вспомогательные операции, что позволяет сделать вывод о не целесообразном распределении норм времени на приемы вспомогательных приемах в обоих способах.

Ручной N (19907,4) = tосн (8640)+tвсп (11267,4) – 43,5%

Механизированный N (12627,2)= tосн (4800)+tвсп (7827,2) – 38,1%

Операция настилания материалов является наиболее сложной и трудоемкой. Она определяет качество кроя и экономное использование материалов, создает предпосылки рациональной работы на последующих этапах производства. Настилание материалов является важным фактором качества будущего изделия.

СПИСОК ЛИТЕРАТУРЫ

1. Галынкер И.И, Гущина К.Г. и др. Справочник по подготовке и раскрою материалов при производстве одежды. М.: Легкая индустрия, 1980

2. отраслевые нормативы на основании операции раскроя пальто, костюмов, платьев, сорочек. М.: ЦНИИТЭИлегпром.

3. Инструкция по оптимизации процесса настилания материалов на швейных предприятиях. М.: ЦНИИТЭИлегпром,1987

Похожие работы

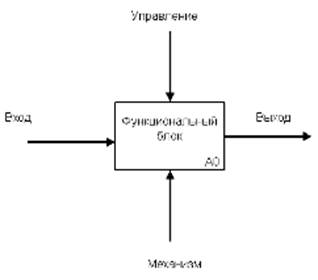

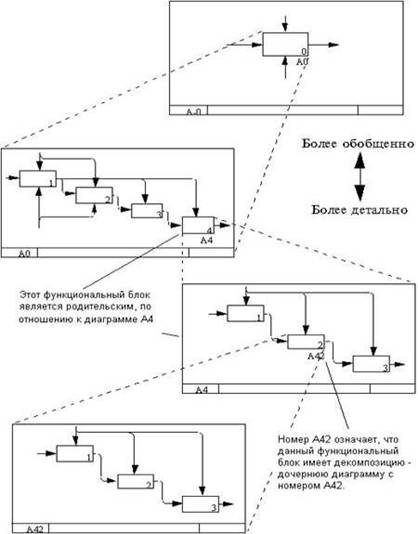

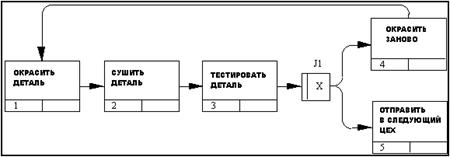

... применимы в эксклюзивном мелкосерийном производстве, т. к. дают возможность достичь высокого качества изделия, максимальный ассортимент изделий и быструю сменяемость моделей. 2.2 Описание основных бизнес-процессов трикотажной фабрики (на основе диаграммы с методологией IDEF0) Контроль качества сырья Сырье, поступившее на склад трикотажного предприятия, оценивают по внешнему виду. Образцы ...

... (8)где Σtм, Σtc, Σtп, Σtа - сумма времени по специальностям, сек; Тизд - трудоемкость изделия, сек. 3. Техническое проектирование технологического процесса экспериментального производства 3.1 Выбор организационной структуры экспериментального цехаОсновными видами работ, выполняемыми в экспериментальном цехе, являются: конструкторская и технологическая проработка новых моделей ...

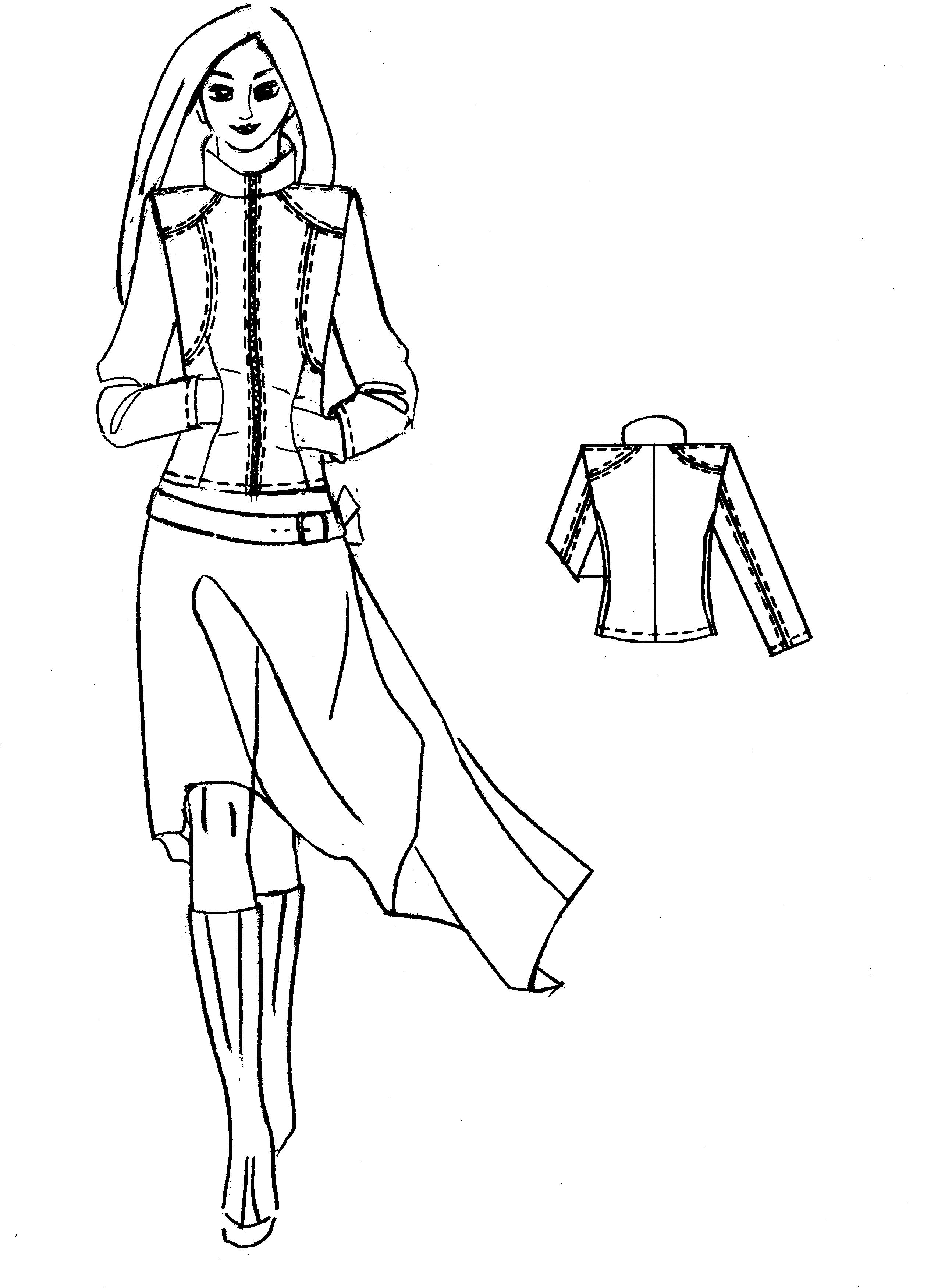

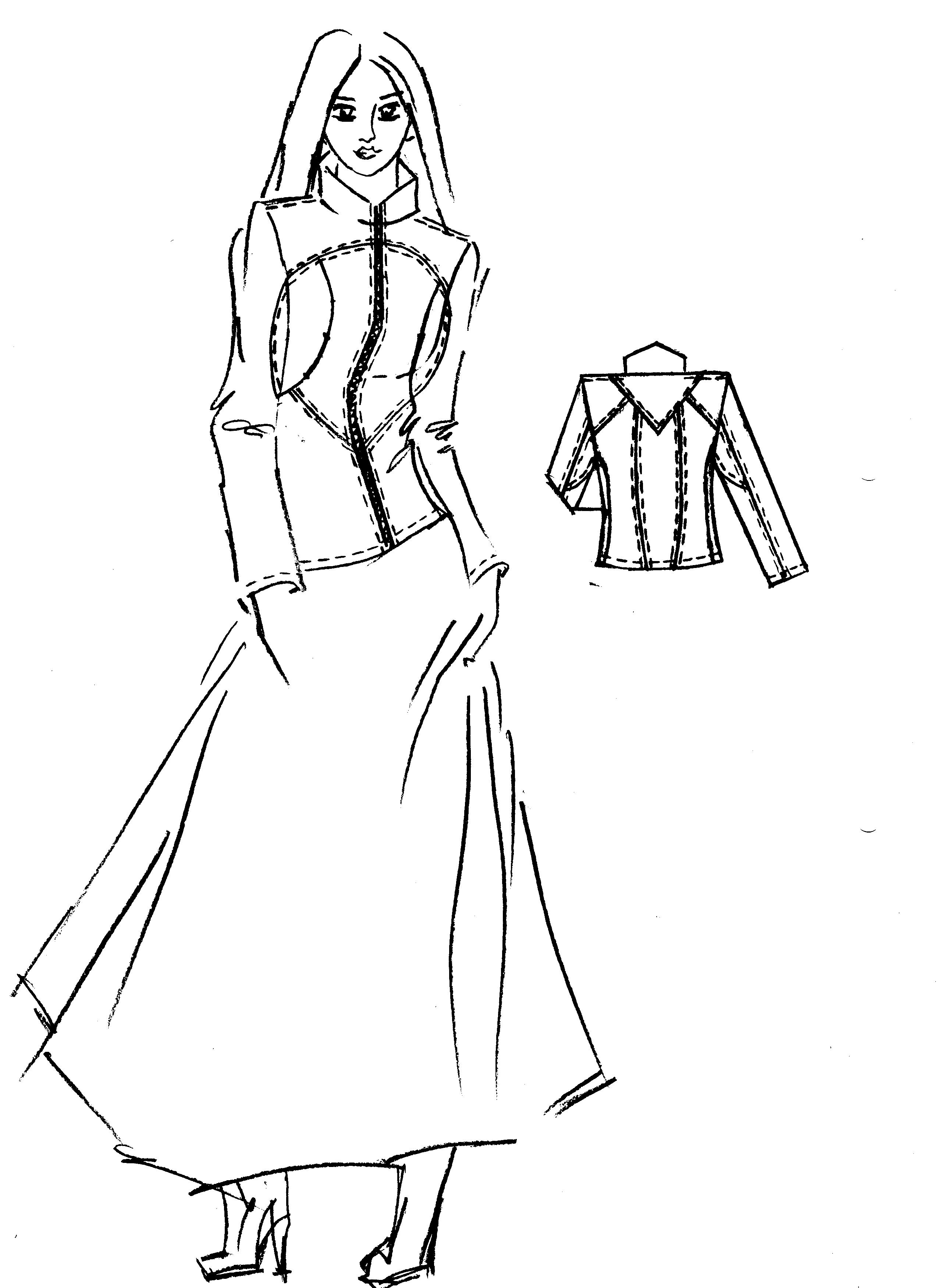

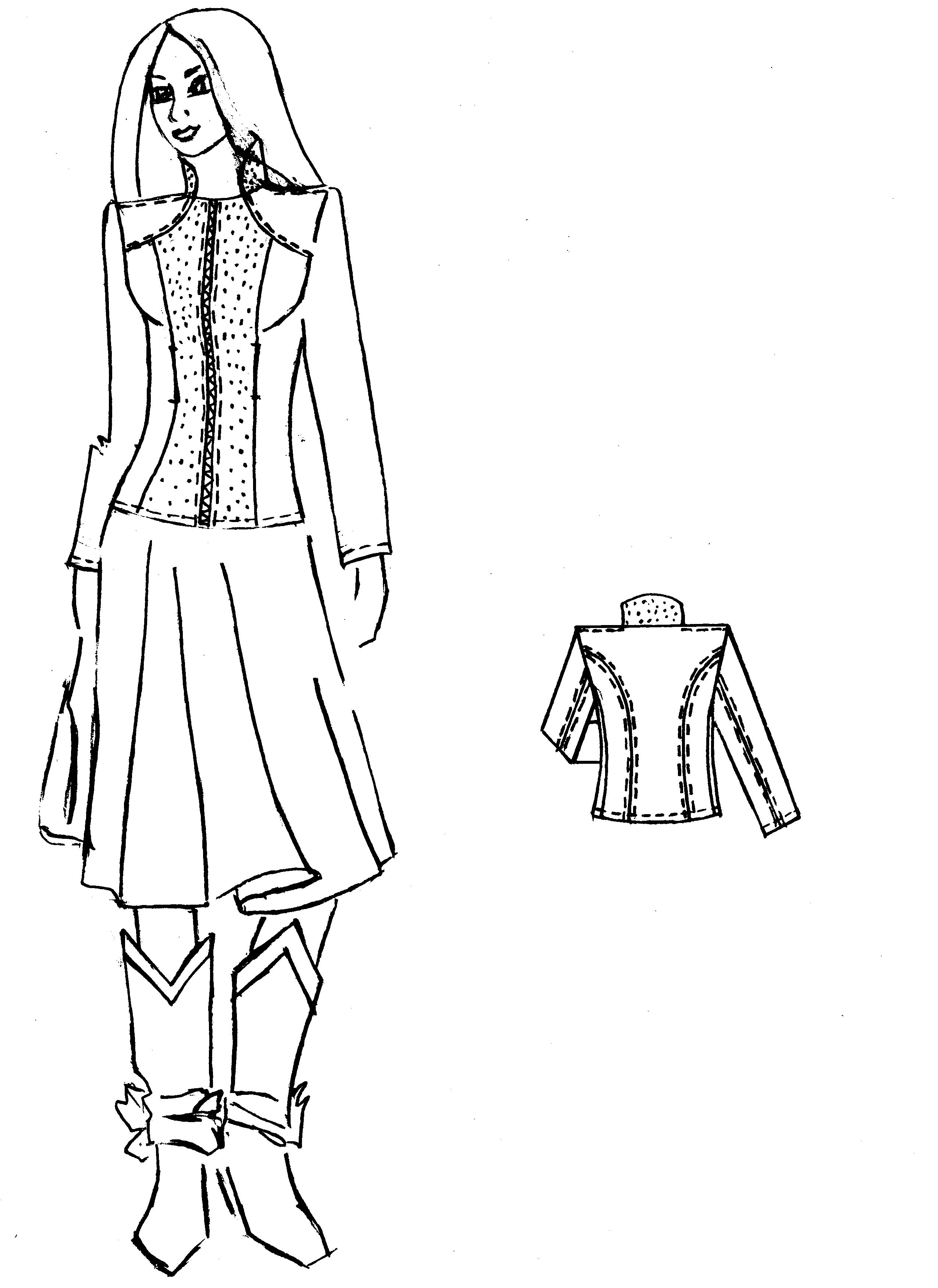

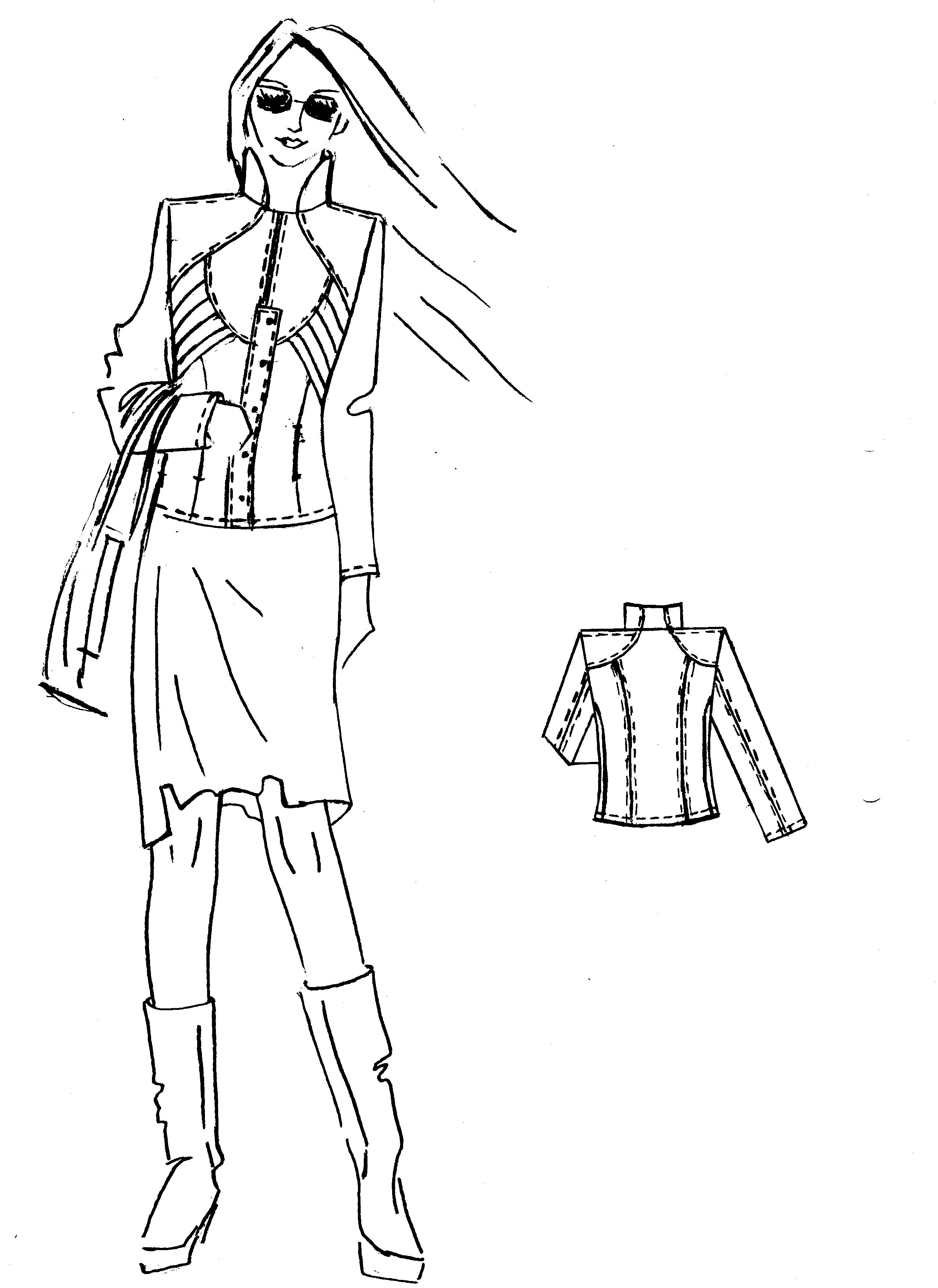

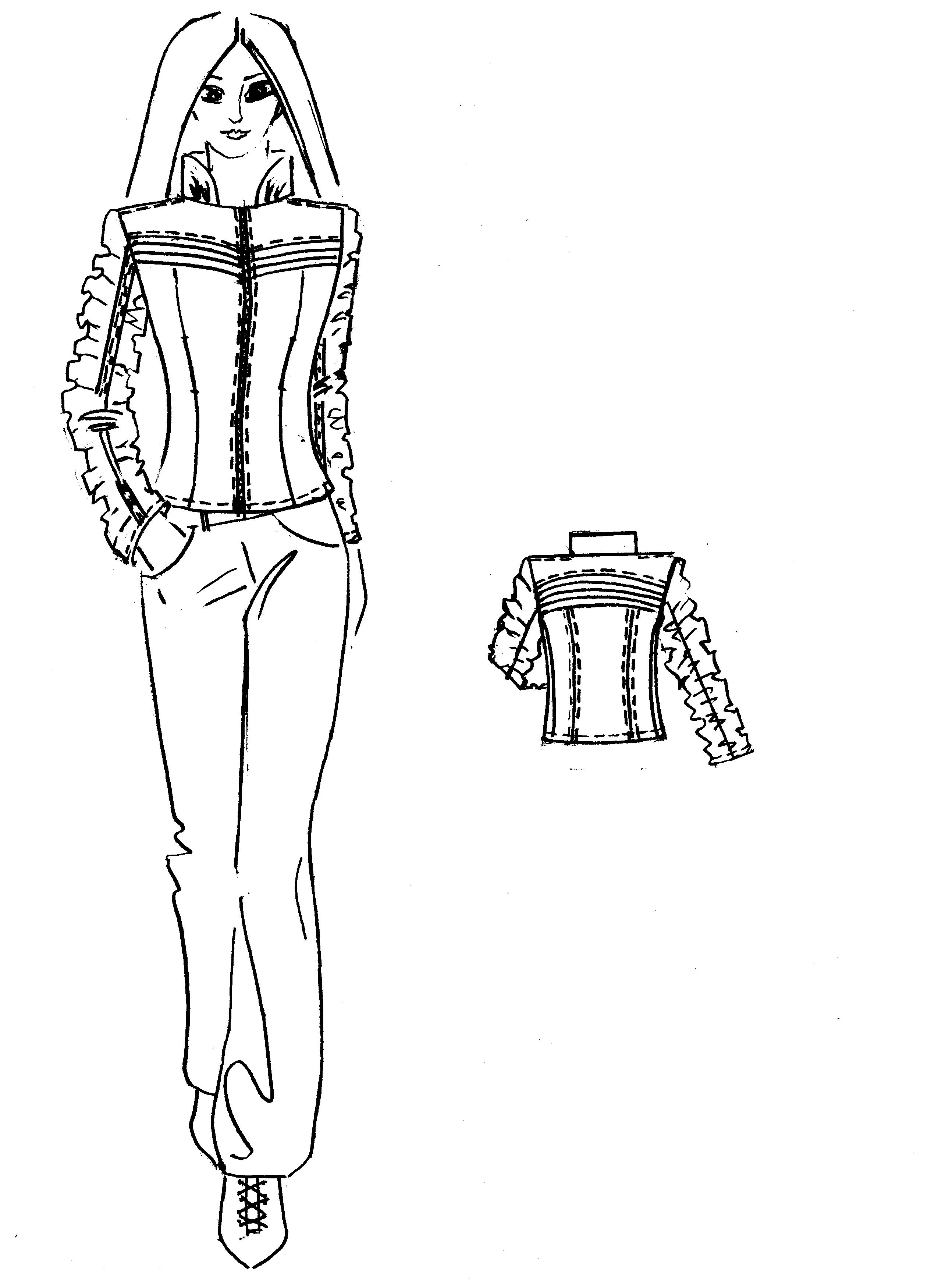

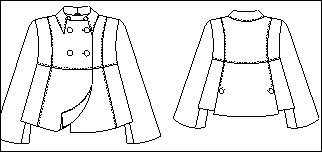

... кокеткам; · подкладка отлетная. Рекомендованные размеры – 164-176/88-96. Рисунок 1.1 - Технический эскиз - Модель А Жакет женский - Модель Б · для младшей возрастной группы; · демисезонный; · вид материала верха - костюмная ткань; · трапециевидного силуэта; · длина жакета укороченная; · со смещенной, застежкой доверху ...

... и внутренние качества заказчицы, проанализированы особенности фигуры, выявлены достоинства и недостатки. Также были изучены тенденции современной моды, и на основе всего вышеперечисленного была создана серия моделей женского демисезонного пальто. Серия моделей создаётся для того, чтобы заказчик мог выбрать наиболее подходящее для него, а также, чтобы можно было наглядно увидеть сочетание стиля, ...

0 комментариев