Навигация

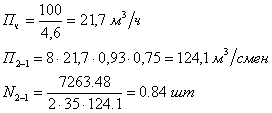

Количество машин ведущих в скреперном комплекте

1. Количество машин ведущих в скреперном комплекте.

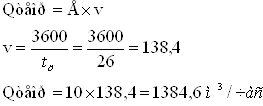

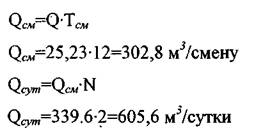

где 8 – продолжительность смен, часы;

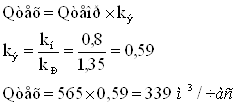

![]() – норма часовой выработки ведущей машины,

– норма часовой выработки ведущей машины, ![]()

![]() – коэффициент, учитывающий вредные производственные факторы и условия,

– коэффициент, учитывающий вредные производственные факторы и условия, ![]() ;

;

![]() – переходной коэффициент от производственных норм выработки к сменным,

– переходной коэффициент от производственных норм выработки к сменным, ![]() ;

;

![]()

2. Экскаваторный комплект.

Экскаватор Э‑5015Н, дальность продольной возки.

![]()

Грузоподъемность автомобильная 7–10 тонн, количество автомобилей – 6 шт.

II участок

Поперечная возка.

А=130;

![]()

![]()

1. Экскаваторный комплект

Экскаватор Э‑303Б

2. Экскаваторный комплект.

Экскаватор Э‑852Б

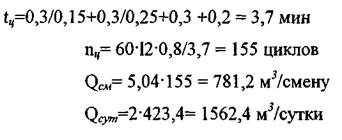

Норма часовой выработки

![]()

Эксплуатационная сменная производительность

![]()

![]() – количество машин

– количество машин

![]()

III участок

1. Экскаваторный комплект

Экскаватор Э‑303Б

Дальность возки lср=320 м.

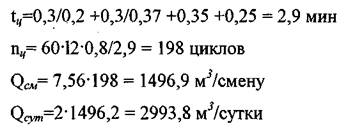

Норма часовой выработки: ![]() .

.

Эксплуатационная сменная производительность:

![]()

Количество машин

![]()

2. Экскаваторный комплект.

Экскаватор Э‑625Б

Норма часовой выработки: ![]()

Эксплуатационная сменная производительность:

![]()

Количество машин

![]()

IV участок

А=95.

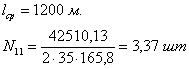

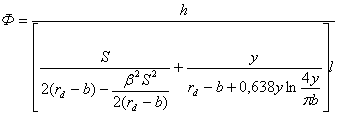

![]() , определяет дальность возки lср для выемки.

, определяет дальность возки lср для выемки.

![]()

![]()

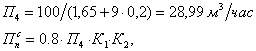

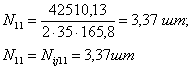

1. Скреперный комплект.

Скрепер прицепной Д‑374Б

Норма часовой выработки: ![]()

Эксплуатационная сменная производительность:

![]()

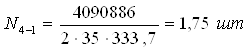

Количество машин

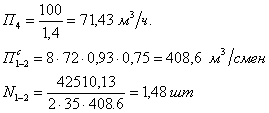

2. Экскаваторный комплект.

Экскаватор с прямой лопатой Э‑1001А

Норма часовой выработки: ![]()

Эксплуатационная сменная производительность:

![]()

Количество машин

![]()

Результат подбора возможный вариантов землеройных комплектов для каждого участка и расчет количества машин приведен в таблице 14.2

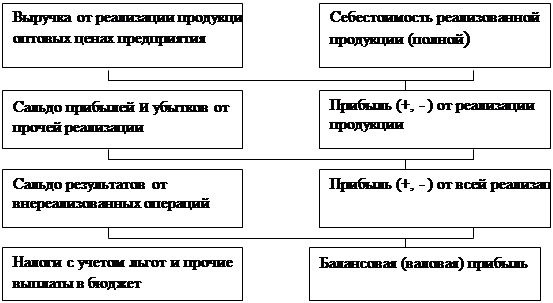

Сравнение вариантов механизации и выбор эффективного.

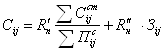

Одним из обобщающих показателей эффективности являются приведенные удельные затраты и капитальные вложения:

![]() ,

,

где ![]() – себестоимость работ на j‑том участке i‑тым комплектом машин, руб./м3;

– себестоимость работ на j‑том участке i‑тым комплектом машин, руб./м3;

![]() – капитальные вложения (таблица 14.2) руб.;

– капитальные вложения (таблица 14.2) руб.;

![]() – эксплуатационная годовая выработка, м3;

– эксплуатационная годовая выработка, м3;

![]() – нормативный коэффициент эффективности капитальных вложений, Eн=0,15

– нормативный коэффициент эффективности капитальных вложений, Eн=0,15

,

,

где ![]() – коэффициент накладных расходов на эксплуатацию машин;

– коэффициент накладных расходов на эксплуатацию машин;

![]() – коэффициент накладных расходов на зарплату рабочим;

– коэффициент накладных расходов на зарплату рабочим;

![]() – суммарная стоимость машино-смены машин;

– суммарная стоимость машино-смены машин;

![]() – зарплата рабочих за вспомогательную работу на единицу работ, руб.;

– зарплата рабочих за вспомогательную работу на единицу работ, руб.;

![]() ,

,

где ![]() – затраты труда на вспомогательных рабочих, чел.-смен/м3;

– затраты труда на вспомогательных рабочих, чел.-смен/м3;

P=50 руб./чел. – тарифная ставка;

![]()

где ![]() – число смен работы ведущей машины в году.

– число смен работы ведущей машины в году.

I участок

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

II участок

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

III участок

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

IV участок

![]() .

.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Таблица 14.3 – Технико-экономические показатели

| № варианта | № участка | Инвентарная расчетная стоимость, т. руб | Суммарная стоимость машино-смены, т. руб./смен | Выработка сменная, м3/смен | Выработка годовая, м3/год | Себестоимость руб./м3 | Приведенные затраты, руб./м3 |

| 1 | I | 60990 | 253,6 | 165,8 | 165800 | 0,781 | 1,009 |

| 2 | 19800 | 247,6 | 408,6 | 204300 | 0,707 | 0,758 | |

| 1 | II | 10315 | 28,8 | 124,1 | 31023 | 0,558 | 0,647 |

| 2 | 14450 | 67,2 | 300,8 | 75200 | 0,3 | 0,344 | |

| 1 | III | 10915 | 58,8 | 124,1 | 31025 | 0,558 | 0,64 |

| 2 | 14450 | 67,2 | 300,8 | 75200 | 0,3 | 0,344 | |

| 1 | IV | 9150 | 84,6 | 333,7 | 166850 | 0,183 | 0,21 |

| 2 | 19800 | 128,4 | 408,54 | 204270 | 0,22 | 0,26 |

Для производства работ выбираем те варианты механизации, у которых приведенные удельные затраты меньше.

17. Научно-исследовательская часть

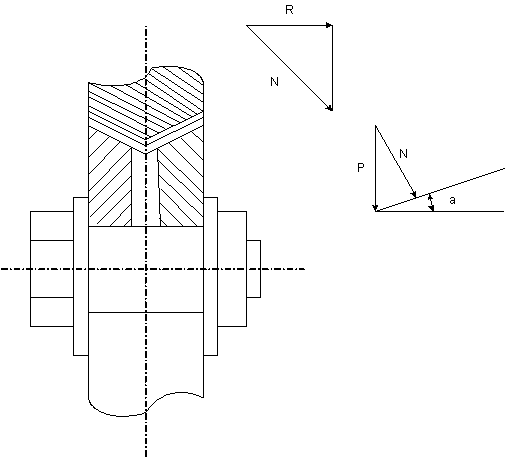

Классификация погрешностей монтажа цепных передач.

При монтаже втулочно-роликовой цепной передачи стремятся установить строго параллельно все валы и закрепить на них звездочки в таком положении, чтобы располагались в одной плоскости, которую называют плоскостью передачи.

Если указанные условия монтажа соблюдены, то цепной контур, как и звездочки располагаются в плоскости передачи, набегание и сбегание в цепи оказывается свободным, что при прочих равных условиях повышения КПД и срока службы.

Однако, как показали эксплуатационные исследования работы цепной передачи, механизма хода экскаватора Э‑5015А, строгая параллельность валов и разложение звездочек передачи на практике выполняются лишь с некоторым приближением. Вследствие этого искажения формы и расположения части цепного контура вне плоскости передач приводят нередко к снижению долговечности передачи.

Погрешность монтажа по характеру вызываемых ими искажений цепного контура можно разделить на две группы:

§ погрешность, приводящая к изменению лишь формы цепного контура, располагающегося в плоскости передач;

§ погрешность, приводящая к изменению не только формы, но и расположению части его вне плоскости передач.

Погрешность монтажа первой группы обусловлен отклонением межцентровых расстояний звездочек (от размеров, указанных на монтажном чертеже) при монтаже валов; изменение межцентрового расстояния звездочек за счет смещения так называемой «передвижной опоры».

К погрешностям монтажа второй группы, которые приводят к нарушению условий свободного набегания цепи со звездочек, относятся: непараллельность валов, которая характеризуется углом непареллельности ![]() – перекос валов, характеризующаяся углом переноса

– перекос валов, характеризующаяся углом переноса ![]() – осевое смещение звездочек на валах и торцевое биение звездочек после их сборки с валом.

– осевое смещение звездочек на валах и торцевое биение звездочек после их сборки с валом.

В результате проведенных предварительных исследований можно сделать следующие выводы:

1. Установлено, что при работе цепной передачи механизма хода экскаватора, имеющий искаженный цепной контур, ветви ее, наряду с осевым растяжением, претерпевают дополнительный поперечный изгиб (в плоскости размещения осей роликов).

2. Рассмотрены перемещения элементов цепи в шарнирах и относительно зубьев звездочки, обусловленные искажениями цепного контура. Определены значения боковых усилий, возникающих в цепной передаче механизма хода экскаватора Э‑5015 при искаженном цепном контуре.

3. Величина возникающих боковых усилий составляет значительную часть от полезного усилий на ветвях цепной передачи (до 50%), что приводит к возникновению дополнительных нагрузок на шарниры цепи и зубья звездочек и как следствие быстрый выход их из строя.

4. Необходимо разработать ряд мер, направленных на снижение влияния переносов цепной передачи механизма хода экскаватора Э‑5015, на долговечность элементов цепи и звездочек.

Способы снижения влияния искажений цепного контура на долговечность цепной передачи механизма хода экскаватора.

Приведенные исследования позволяют рассмотреть ряд мер, направленных на повышение нагрузочной способности цепных передач механизма хода экскаватора, работающих при наличии максимальных или иных погрешностей монтажа из элементов. Неизбежные погрешности производства приводят к тому, что звездочки передач, имеют торцевое биение. Торцевое биение дополнительно увеличивает искажения цепного контура, причем это увеличение меняется в течении отрезка времени и зависит от угловой скорости и длины контура. Упругие деформации деталей цепной передачи (валов, опор и рам) вызывают изменения расположения звездочек относительно плоскости передачи и обуславливают искажение цепного контура, обусловленные упругие деформации деталей, соизмеримы с искажениями цепного контура и погрешностями монтажа цепной передачи. При проектировании цепных передач необходимо учитывать величину упругих деформаций заранее откладывать так называемую упреждающую погрешность монтажа валов и опор передач, чтобы исключить искажение цепного контура, обусловленные их упругими деформациями. Причем при вычислении «упреждающей погрешности» должны учитываться реальные размеры элементов цепной передачи. Величина передаваемой мощности. «Упреждающая погрешность» должна задаваться для каждого вала отдельно.

Величина дополнительных усилий возникающих в цепной передаче и обусловленных искажениями цепного контура, существенно зависит от коэффициента трения, поэтому, для сохранения нагрузкой способности цепной передачи механизма хода экскаватора на заданном уровне, следует обеспечивать регулярную смазку.

Исходя из вышеперечисленного, можно наметить следующие направления снижения влияния искажения цепного контура на долговечность цепной передачи механизма хода экскаватора.

1. Увеличение жесткости всей цепной передачи и отдельных ее элементов, увеличение точности монтажа элементов цепной передачи, применение новых, более жестких конструкций опор валов передачи; увеличение точности изготовления и монтажа звездочек, неподвижное закрепление опор валов цепной передачи и применение нового механизма натяжения цепей;

Для выпускаемой в данное время модели экскаватора Э‑5015 реализация выше указанных способов снижения влияния перекосов в цепной передаче является мало перспективным в виду усложнения конструкции передачи и увеличения трудоемкости и трудозатрат.

Применение к новым моделям экскаваторов выпуски, которых начинается: Донецким экскаваторным заводом, возможна реализация лишь некоторых способов. Однако необходимо отметить, что в виду значительной загруженности цепных передач механизма хода применение выше указанных способов не может в значительной мере уменьшить влияние переносов в механизм хода экскаватора.

2. Применение звена в механизме хода экскаватора, имеющего пониженную жесткость за счет этого звена в цепной передаче добиться полного снижения влияния перекосов в механизме хода на долговечность цепной передачи и всего механизма хода экскаватора. Таким образом, в виду конструктивных особенностей удобнее всего выбрать ведомую звездочку (z=19) цепной передачи, то есть установка звездочки с пониженной жесткостью, связи венца со ступицей. Это позволит полностью исключить влияния перекосов в цепной передаче экскаватора модели Э‑5015, без применения других, каких-либо конструктивных изменений.

Применение же такой звездочки в механизме хода новых моделей экскаваторов, позволит исключить влияние перекосов во всем механизме хода в виду увеличения жесткости установки валов цепной передачи. В модели Э‑5015 примерно жесткое крепление ведомого вала цепной передачи механизма хода, то есть, устранены перекосы этого вала относительно плоскости ведущего колеса гусеницы экскаватора. Перекосы ведущей звездочки цепной передачи механизма хода также практически устранены. Таким образом, в конструкции механизма хода, экскаваторов новой модели являются неустраненными перекосы, возникающие между валами цепной передачи. Для устранения этих перекосов и предназначается установка звездочки пониженной жесткости связи венца со ступицей. Применение такой звездочки позволит полностью решить вопрос со снижением влияния искажений цепного контура на долговечность цепной передачи и всего механизма хода экскаваторов, как новых, так и старых конструкций. Нагрузки, связанные с проявлением погрешности цепного или зубчатого зацепления, возникает в первую очередь на рабочих поверхностях зубьев колес. Поэтому представляет интерес, эффект демпфирования и виброизоляции зубчатого венца от ступицы колеса.

Демпфирующие звездочки предназначены для гашения различного рода вибраций, колебаний и снижения влияния перекосов на работоспособность передачи, имеет составную конструкцию. Такая конструкция звездочки обладает рядом преимуществ, к которым следует отнести многократное использование ступиц при износе унифицированных венцов, возможность (износа) изготовления интенсивно изнашиваемых зубчатых венцов из износостойких и прочих материалов, с малоизнашиваемых ступиц – из менее дефицитных, возможность организации производства унифицированных зубчатых венцов на специализированных предприятиях на базе прогрессивной технологии с поставкой их другим заводам, где изготавливаются лишь ступицы и осуществляется сборка венцов со ступицами, поставки запасных частей потребителям только в виде венцов без ступиц.

Однако соединение венцов со ступицами с помощью болтов, винтов, заклепок достаточно экономично ввиду излишнего расхода материалов на изготовление уширенных по радиусу венцов и ступиц, болтов, винтов, гаек, заклепок, шайб, а также ввиду увеличения трудовых затрат на обработку и сборку.

В связи с этим составными делают звездочки только больших диаметров. Разработан ряд конструкций, в которых соединение зубчатых венцов со ступицами осуществляет через энергопоглощающий упругий элемент.

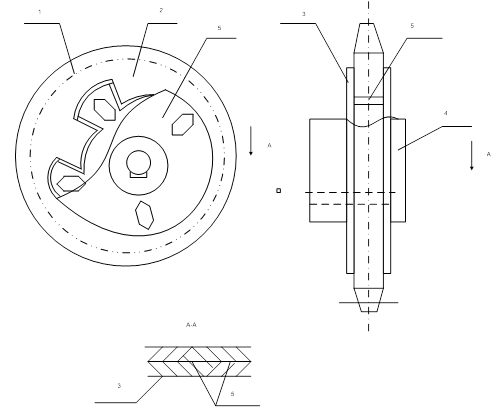

Конструкция демпфирующей звездочки.

При больших передаваемых нагрузках и перекосах осей звездочки цепи в плане на значительный угол (до 2) на параллельности валов, которые наблюдаются в цепных передачах механизма хода экскаватора Э‑5015, происходит неравномерное распределение нагрузки по рабочей поверхности зубьев, возникают значительные боковые составляющие передаваемой нагрузки, направленные на ликвидацию таких перекосов. Для работы в этих условиях необходима звездочка пониженной жесткости зубьев для уменьшения влияния выше указанных перекосов и высокими демпфирующими свойствами для снижения динамических нагрузок (ударов), характерных для работы цепной передачи.

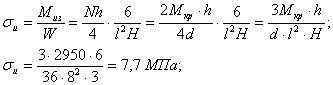

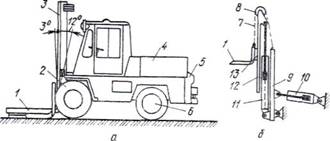

Конструкция такой звездочки представлены на рисунке 17.1

Рисунок 17.1 – Схема демпфирующей звездочки

Она содержит зубчатый венец 1 с выступающими 2 на внутренней поверхности, ступицу 3 и крышку 4 с впадинами на наружной и упругий элемент 5 в виде отдельных одинаковых частей. Рабочие поверхности выступов венца и соответствующие поверхности выступов венца, и соответствующие поверхности впадины ступиц и крышки имеют V-образный вид в плоскости, параллельной оси вращения, расположенной касательно к окружности, описываемой выступами зубчатого венца и направленный в сторону вращения. Плоскости рабочих плоскостей расположены так, что их проекции пересекают ось вращения звездочки и имеют трапециевидную форму.

При непараллельности и перекосах в цепях и цепных передачах ось поворота звездочки (в отличии от оси вращения) может располагаться под произвольным углом к оси передачи (межцентровой линии), однако всегда будет проходить через ось вращения звездочки. Таким образом, обеспечив подвижность венца звездочки относительно ступицы вокруг оси перекоса, будет значительно уменьшено влияние перекосов на работу передачи. В виду того, что рабочие поверхности выступов и впадин будет совпадать с осью поворота звездочки, заклинивание вершин и ножек наблюдаться не будет, и упругие элементы будут работать только на сжатие. Основные конструктивные параметры звездочки остаются такими же как и в ранее применяемой звездочке, то есть ![]() ,

, ![]() . В качестве упругого элемента предлагается использовать энергоемкости резины повышенной твердости.

. В качестве упругого элемента предлагается использовать энергоемкости резины повышенной твердости.

Прочностные расчеты демпфирующей звездочки.

При работе демпфирующей звездочки составляют конструкции, полезный крутящий момент от горизонтального вала к ведущему колесу гусеницы будет передаваться через выступы венца звездочки на впадины ступицы. При этом выход из строя выступов венца возможен из следующих причин: среда, сжатие, выступов и изгиба. Кроме того, возможно разрушение резьбовых соединений креплений ступицы и крышки.

Расчет на срез выступов.

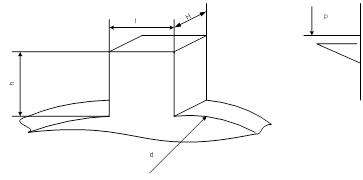

Расчет на срез выступов ведем по рисунку 17.2. Возникающие касательные напряжения в сечении выступа определяется по формуле:

![]()

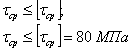

при этом должно выполняться условие:

![]() – передаваемый крутящий момент, даНсм;

– передаваемый крутящий момент, даНсм;

![]() – диаметр ступицы, см;

– диаметр ступицы, см;

![]() – ширина выступа, см;

– ширина выступа, см;

h – высота выступа, см;

![]() – толщина, см.

– толщина, см.

![]()

Требуемое условие выполняется

![]()

Расчет на снятие выступов.

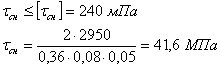

Нормальное напряжение, возникающее в сечении выступа и расчета снятия, определяется по формуле:

![]() ;

;

При соответствующем выполнении условия

Расчет на изгиб (рисунок 17,3).

Момент сопротивления выступа определяется по формуле:

![]()

Изгибающий момент: ![]() ;

;

Нормальное напряжение от изгиба:

Расчет болтовых соединений (рисунок 17,4).

Нормальное давление на рабочую поверхность впадин ступицы определяется по формуле:

![]()

Разрывное усилие по формуле:

![]()

Рисунок 17.2 – Схема выступа

Рисунок 17.3 Схема выступа

Таблица 17.4 – Схема крепежного соединения

где Р – передаваемое полезное усилие;

Р=14000 даН;

![]() – угол наклона рабочих поверхностей упругих элементов к оси вращения звездочки,

– угол наклона рабочих поверхностей упругих элементов к оси вращения звездочки, ![]() ;

;

N – нормальное давление на одну сторону упругого элемента, даН;

R – разрывное усилие, даН.

Выбор диаметра болта.

Площадь болта равна: ![]()

По статистическим нагрузкам минимальный диаметр болта должен составлять: d=26 мм.

Выбор марки резины.

Ля дальнейших расчетов необходимо выбрать марку резины способную работать при больших нагрузках и активно воздействий внешней среды. В качестве такой резины были выбраны две марки: МКТЩ‑6 и ЛЖ‑220.

Резина МКТЩ‑6 предназначена для работы при воздействии атмосферных осадков, тепло-морозо-кислото-щелочностойкие, толщина 6 мм, повышенной твердости, твердость по Шору равна 65–80 единиц.

Резина ЛЖ‑220: тепло-морозо-кислото-щелочностойкая, толщина 6 мм, твердость по Шору 67–92 единиц, предназначена для работы в качестве подкладок и прокладок в верхнем строении железнодорожного полотна при возведении значительных нагрузок и внешней среды.

Для конкретного выбора марки были проведены испытания резины на сжатие на разрывной машине. Для этого были изготовлены образцы упругих элементов с реальными размерами. Испытания проводились до достижения максимальной допустимой стенки сжатия равной 2,2 мм образец резины МКТЩ‑6 деформировался более интенсивно, чем образец из резины ЛЖ‑220, однако при дальнейшем возрастании нагрузки интенсивность деформации у первого образца стала снижаться и при нагрузке 1650 кг составила 1,96 мм, когда как ля второго образца интенсивность деформации не изменилась и осталась линейной, а при перегрузке 1650 кг составила 2,2 мм. Таким образом необходимо провести эксплуатационные испытания, которые позволяет более конкретно определить наиболее работоспособную марку резины.

Заключение

В результате проведенной модернизации одноковшового экскаватора ЕК‑12 было разработано рабочее оборудование – обратная лопата.

Проведенная модернизация позволила увеличить производительность экскаватора на 17,2%.

Разработанные мероприятия позволили так же снизить себестоимость работ и получить расчетный годовой экономический эффект 125876 тысяч рублей.

В проекте также освящены вопросы организации работ, охраны труда и экологии.

Похожие работы

... часть сосредоточена в классе <0.074 мм. Золото высокопробное (>980), ртутьсодержащее (0,1-3,7%), с незначительными примесями Ag, Cu, Mn, W и Sb. 2.3 Физико-механические свойства пород и руд. На Западном участке Олимпиадинского месторождения развиты два основных комплекса пород: связные и скальные, подчиненное положение занимают дисперсные и полускальные породы. Таблица 2.3 Физико- ...

... уменьшения скорости течения преобразуется в потенциальную. Диффузор соединяется с трубопроводом, по которому пульпа течет дальше. Гидроэлеваторы находят широкое применение при разработке россыпных месторождений. Достоинствами гидроэлеватора является простота конструкции, надежность в эксплуатации (в виду отсутствия вращающихся частей), возможность работы с подсосом воздуха через всасывающую ...

... в условиях нынешних российских стройплощадок не может решаться из-за недостатка этой принципиальной важной предпосылки. Подтверждением чему служит то обстоятельство, что подавляющее большинство строительных машин и механизмов классифицируется по признакам рода выполняемой работы, режима работы и степени универсальности. Иначе говоря, речь идет о механизации конкретных трудовых операций (в том ...

... ГАО «Экибастузкомир». Использование потенциала угольной отрасли будет зависеть от вложенных капиталовложений в модернизации угольной промышленности, в частности, за счет финансового оздоровления крупнейшего в Республики Казахстан Экибастузского угледобывающего комплекса. Промышленные запасы угля на 01.01.1998 года по Экибастузскому бассейну угледобывающего комплекса составляют 12 млрд. тонн, ...

0 комментариев