Навигация

Наиболее крутящий момент, передающийся на один ролик приводного конвейера

7. Наиболее крутящий момент, передающийся на один ролик приводного конвейера

|

| (2.7.) |

где k1 – коэффициент неравномерности распределения груза на ролик,

k = 1,5 – 1,2;

т – масса одного груза, т; т = 21,0 т;

Z – число роликов, на которых лежит груз;

тр = масса одного ролика, т;

f – коэффициент трения в центре ролика, f = 0,04;

d – диаметр цапфы ролика, м; d » (0,2 – 0,25) D = 20,4 м

![]()

3. РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ

Исходные данные:

Мощность передачи Рц = 1500 Вт

Угловая скорость ведущей звездочки, W3 = 9,0 рад / с.

Передаточное отношение И3 = 3

Найдем коэффициент нагрузки, учитывающий условия монтажа и эксплуатации передачи:

| Кэ = Ка ´ Кнак ´ Креч. ´ Ксм ´ Креж ´ Кд , | (3.1.) |

где Ка – коэффициент межосевого расстояния, Ка = 1,25;

Кнак – коэффициент, учитывающий линию наклона центров звездочек к горизонту, Кнак = 1,0;

Креч – коэффициент регулировки положения оси, Креч = 1,25;

Ксм – коэффициент смазки, Ксм = 1,3;

Креж – коэффициент режима работы, Креж = 1,0;

Кд – коэффициент, учитывающий характер нагрузки, Кд = 1,0

Кэ = 1,25 ´ 1,0 ´ 1,25 ´ 1,3 ´ 1,0 ´ 1,0 = 2,03

Определим момент ведущей звездочки|

| (3.2.) |

где Рц – мощность цепной передачи, Вт;

W3 – угловая скорость вращения ведущей звездочки, рад./с.

![]()

Частота вращения ведущей звездочки определяется по формуле:

|

| (3.3.) |

где W3 – угловая скорость вращения ведущей звездочки, рад.

![]()

Число зубьев меньшей звездочки Z1 = 17?

число зубьев большей звездочки

| Zz = Z | (3.4.) |

где Z![]() – число зубьев меньшей звездочки;

– число зубьев меньшей звездочки;

И![]() – передаточное отношение цепной передачи

– передаточное отношение цепной передачи

Zz = 17 ´ 3 = 51

Выбираем ближайшее к частоте вращения ведущей звездочки табличное значение частоты вращения

nоз = 50 мин

Найдем мощность по мощности, передаваемой цепной передачей

| (3.5.) |

где Рц – мощность передаваемой цепной передачей, Вт;

Кэ – коэффициент монтажа и эксплуатации;

Z![]() – частота зубьев меньшей звездочки;

– частота зубьев меньшей звездочки;

n![]() – частота вращения меньшей звездочки, мин

– частота вращения меньшей звездочки, мин

Z![]() – число зубьев, равное 25

– число зубьев, равное 25

![]()

Характеристика цепи:

- допускаемая мощность [Pp] = 1,41 кВт; при n03 = 50 мин.

- шаг цепи, t = 19,05 мм;

- диаметр оси шарнира, d = 5,96 мм;

- длина втулки шарнира, b = 17,75 мм;

- количество рядов цепи Jp = 1;

- разрушающая нагрузка, Fраз = 32000 Н;

- масса одного метра длины, gт = 1,5 т / м;

- максимально необходимый коэффициент запаса прочности

[n] = 7,2;

- обозначение цепи ПР – 19,05 – 32000 ГОСТ 13568-75

Найдем диаметры длительных окружностей звездочки|

| (3.6.) |

где t – шаг цепи, мм;

Z – число зубьев звездочки.

![]()

![]()

Найти скорость цепи:

|

| (3.7.) |

где D![]() – делительной окружности ведущей звездочки, мм;

– делительной окружности ведущей звездочки, мм;

W![]() – угловая скорость вращения ведущей звездочки, рад / с

– угловая скорость вращения ведущей звездочки, рад / с

![]() м/с

м/с

Найдем силу тяги:

|

| (3.8.) |

где Т![]() – момент ведущей звездочки;

– момент ведущей звездочки;

D![]() – диаметр делительной окружности ведущей звездочки, мм.

– диаметр делительной окружности ведущей звездочки, мм.

![]()

Давление в шарнире цепи:

| | (3.9.) |

где К – коэффициент монтажа и эксплуатации;

F – проекция опорной поверхности шарнира, мм,![]() 105,8мм

105,8мм![]()

![]()

![]()

Допустимое давление в шарнире цепи [P] = ![]()

Условия прочности выполняется

28,8 < 35

Предварительное межосевое расстояние| а = (30 – 50) t, | (3.10.) |

где t – шаг цепи, мм

а = 30 ´ 19,05 = 571,5 мм

Определим число звеньев|

| (3.11.) |

где а – межосевое расстояние, мм;

Z![]() – число зубьев ведущей звездочки;

– число зубьев ведущей звездочки;

Z![]() – число зубьев ведомой звездочки;

– число зубьев ведомой звездочки;

t – шаг цепи, мм

![]()

Найдем длину цепи:

| L = j ´ t, | (3.12) |

где j – число звеньев;

t – шаг цепи, мм.

L = 102 ´ 19,05 = 1943,1 мм

Натяжение цепи от собственного веса

|

| (3.13.) |

где Кf– коэффициент угла наклона линии

qт – масса одного метра центра, т / м;

а – межосевое расстояние, мм

Ff = 9,81 ´ 1,5 ´ 1,5 ´ 571,5 = 12,60 Н

Натяжение цепи от центробежной силы|

| (3.14.) |

где qT– масса одного метра цепи, т / м;

V – скорость цепи, м / с.

![]()

| | (3.15.) |

где Fраз – разрушающая нагрузка. Н;

Ft – сила тяги. Н;

Ff – сила, действующая от массы цепи, Н;

FV – сила, действующая от центробежных сил, Н;

Кg – коэффициент динамической нагрузки, К = 1,0

![]()

Допустимый запас прочности для данной цепи [n] = 7,2

7,2 < 11,5

Условие запаса прочности выполняется, значит, выбранная нами цепь соответствует требованиям прочности.

4. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

Расчет подшипников ведет по определению долговечности подшипников в миллионах оборотов

| L = (С Ккач / Ррасч), | (4.1) |

где С – динамическая грузоподъемность, Н;

Ккач. – коэффициент зависящий от класса точности подшипника,

Ккач.=1

Ррасч. – производственная нагрузка, Н;

т – показатель степени, для шарикоподшипников, т = 3

| Р = (Х V Fr + Уfa) Kб ´ KT, | (4.2) |

где Fr; Fa – радиальная и осевая нагрузка, Н;

КT – температурный коэффициент, Кт = 1;

Кб – коэффициент безопасности, Кб = 1,3;

V – коэффициент вращения, внутреннего кольца, V = 1$

Х;У – коэффициенты радиальной и осевой нагрузок.

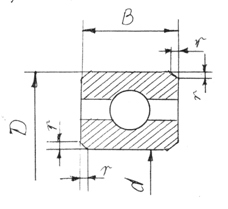

Выбираем шарикоподшипники радиальные специфические однорядные № 205 ГОСТ 8338 – 75

d = 25 мм; D = 52 мм; B = 15 мм; r = 1,5 мм; C = 14 кН; Со = 6,9 кН;

т = 0,12 т.

Рассчитаем приведенную нагрузку.

Определим отношение Fa и сравним ее

VFr

Fa = 485 = 0,46 > e = 0,42

VFr 1´1047при Fa > e

VFr х = 0,65; у = 2,33Ррасч. = (0,65 ´ 1 ´ 1047 + 2,33 ´ 485) ´ 1,3 ´ 1 = 2354 Н

Определим долговечность подшипника

L = (C ´ Kкач.) = (14000 ´ 1) = 210 млн.об.

Расч. 2354

Рис.3. Шарикоподшипник радиальный специфический однорядный

ЗАКЛЮЧЕНИЕ

Производство высококачественных колбасных изделий – это комплексная задача. Ее решение зависит от совершенствования комплексной и безотходной технологии переработки сельскохозяйственного сырья, дальнейшей автоматизации и механизации сельского хозяйства и перерабатывающих отраслей, снижение сырьевых энергетических и трудовых затрат, повышение трудовой производственной дисциплины, профессионального роста кадров, что особенно важно в условиях хозяйственного расчета и самофинансирования.

Спроектирована новая конструкция «Рольганг», для облегчения ручного труда. Проведены расчеты: расчет роликового конвейера, расчет цепной передачи, расчет подшипников. Выполнены сборочные чертежи и деталировка.

При внедрении рольганга уменьшается объем ручного труда и увеличивается коэффициент механизации при производстве вареных колбас.

ЛИТЕРАТУРА

1. Рогов Н.А. Технология и оборудование колбасного производства. – М.: Агропромиздат, 1989.

2. Черновский С. А., Ицкович Г. М., Боков К. Н. и др. Курсовое проектирование деталей машин. – М.: Машиностроение, 1979.

3. Кузьмин А. В., Марон Ф. Л. Справочник по расчетам механизмов подъемно-транспортных машин. – Минск, Высшая школа, 1983.

4. Котляр Л. И., Основы монтажа, эксплуатации и ремонта технологического оборудования. – М.: Колос, 1981.

5. Анурьев В. И. Справочник конструктора-машиностроителя. В трех томах. Т.1, т.2, т.3. – М.: Машиностроение, 1982.

6. Красников В. В. Подъемно-транспортные машины. – М.: Колос, 1973.

Похожие работы

... освещение Освещение в рыбоперерабатывающем цехе осуществляется искусственным и естественным способами. Освещение должно удовлетворять требованиям СНиП 23.0 – 95 «Естественное искусственное освещение. Нормы проектирования». Естественное освещение осуществляется через оконные проемы в стенах цеха. В производственных помещениях предусмотрено общее рабочее освещение. Сеть общего производственного ...

0 комментариев