Навигация

Анализ фактической смески

1.5 Анализ фактической смески

Средний номер фактической смески не изменился.

Удельный расход фактической смески несколько возрос на 0,8621%, так как в смеске используем очес №6 в большем количестве.

КИВ не изменился, так как не изменился средний номер фактической смески.

Стоимость сырья идущего на изготовление 1 кг пряжи в фактической смески снизилась на 1,228%, так как содержание дешевого сырья (очеса №6) увеличилось, а содержание дорогого(лавсана) уменьшилось.

2. Выбор и обоснование схемы производственного процесса

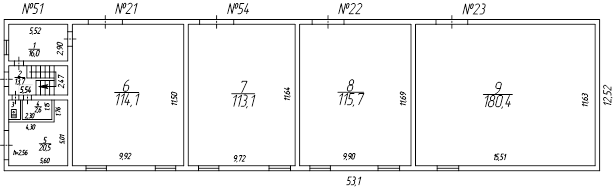

Склад сырья

Для бесперебойной работы предприятия, поддержания постоянного состава смесей на длительные периоды времени при фабрике необходимо иметь запасы сырья и постоянно их пополнять.

Качество льняного волокна в большей степени зависит от порядка и соблюдения требования его хранения на складе.

При хранении волокно должно приобрести необходимую и равномерно распределенную по всей массе влажность, которая обеспечивает наилучшие свойства. Для лубяных волокон такая влажность составляет 12-14%.

В процессе хранения при нормальной влажности в волокне происходят релаксационные процессы, снимающие внутренние напряжения, полученные в процессах первичной обработки и прессования. В результате поглощения влаги улучшаются эластические свойства волокон, повышается их прочность и гибкость. Процесс поглощения влаги волокнами происходит медленно, еще медленнее протекают релаксационные процессы. Поэтому для отлежки требуется значительное время, причем этот процесс проходит лучше, если волокно хранится в непрессованном виде.

При хранении волокна нельзя допускать ни его пересыхания, ни излишнего повышения влажности, при недостаточном доступе воздуха это может привести к его перегреванию или гниению.

Необходимо предохранять волокна от намокания, пожара и повреждений, а также обеспечить хранение волокна по сортам и его разновидностям для правильного учета и составления смесей. Все складские помещения должны быть оборудованы таким образом, чтобы удовлетворять требованиям, предъявляемым к волокну.

Складские помещения строят из несгораемых материалов. Склады обычно не отапливаются. Чтобы воздух в летнее время не прогревался и волокно не пересыхало, окна делают небольшими, высоко под крышей и выходящими на северную сторону. С этой же целью железные крыши складов изолируют деревянной подшивкой. Температура воздуха в складах в летнее время не должна превышать 20°С, и относительная влажность воздуха должна составлять 65-75%. Чтобы волокно не отсыревало и не портилось от соприкосновения с полом, его укладывают на деревянные решетки. Такими же решетками обшивают и стены склада.

Волокно хранится в кипах, а в распакованном виде укладывается в штабеля. Для обеспечения циркуляции воздуха и предохранения волокон от нагревания штабели волокна (при хранении его в распакованном виде) делают размером не более 4x5 м и высотой не более 2,5 м. Между штабелями делают проходы шириной в 1 м. В зимнее время значительную часть волокна можно хранить в кипах; в этих случаях применяют штабеля больших размеров.

За состоянием волокна проводится систематическое наблюдение, особенно в летнее время, когда возрастает опасность его согревания. При согревании волокно немедленно раскладывается для охлаждения и просушивания.

Лубяные волокна легко загораются, поэтому в складах запрещается устанавливать светильники, предохранители, выключатели, запрещается вносить различные источники света. Обычно источники света устанавливают снаружи, и свет в склады проникает через толстые стекла.

Для противопожарной защиты в складских помещениях устанавливают воздушно-спринклерную систему, необходимое число незамерзающих огнетушителей и другие средства.

Обеспечивается также грозозащита.

Чтобы обеспечить длительное отлеживание волокна и иметь возможность составлять большие партии волокна для его смешивания, необходимо, как указывалось выше, иметь достаточные запасы сырья (не менее квартальной потребности предприятия) и соответствующие площади складских помещений. (2,стр23)

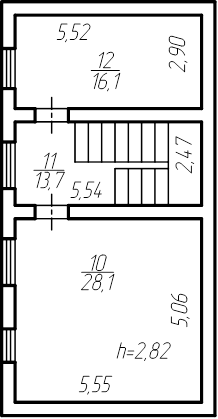

ПЛ-КЛ

Со склада сырья волокно поступает в отдел подготовки к чесанию. Кипы очесов и КЛВ подготавливаются на смесительных агрегатах ПЛ-КЛ, которые служат для предварительного рыхления, смешивания, очистки волокна, формирования грубой толстой ленты, эмульсирования ее и скатывания в рулон.

На поточной линии ПЛ-КЛ для подготовки очеса полностью механизированы все операции обработки волокна от кипы до получения ленты, которая выпускается виде рулонов. Поточная линия ПЛ-КЛ имеет 2 выпуска и состоит из 4 разборщиков кип, предназначенных для механизированной разборки и рыхления кип, смесительного транспортера, наклонного реверсивного и 2 распределительных транспортеров, 2 срабатывающих лопастей,2 питателей, 2 подающих транспортеров, 2 слоеформирующих бункеров(предназначен для выравнивания потока волокон), 2 лентоформирмующих машин с рулонными механизмами и эмульсирующими установками.

Процессы:

1. Предварительное рыхление волокна и разделения крупных клочков волокна на более мелкие

2. Небольшое распрямление, параллелизация, дробление.

3. Очистка от костры, сорных примесей коротких непрядомых волокон.

4. Смешивание волокон.

5. Выравнивание продукта

6. Формирование толстой грубой ленты

7. Эмульсирование

8. Скатывание ленты определенной длины в рулон.

Техническая характеристика

| Число выпусков | 2 |

| Состав линии, шт | 4 |

| разборщик кип РК-140-ЛП | 2 |

| питатель | 2 |

| слоеформирующий бункер | 2 |

| лентоформирующая машина | 2 |

| рулонный механизм | 1 |

| транспортеры, шт | |

| смесительный | 1 |

| наклонный | 1 |

| подающий | 2 |

| реверсивный | 1 |

| распределительный | 2 |

| Сбрасывающие лопасти, шт | 2 |

| Производительность, кг/ч | до 800 |

| Число одновременно разбираемых кип | 8 |

| Ширина вырабатываемой ленты, мм | 150 |

| Диаметр рулона, мм | до 750 |

| Линейная плотность ленты, ктекс | 120-200 |

| Габаритные размеры, мм | |

| длина | 20050 |

| ширина | 8030 |

| высота | 3105 |

| Масса, кг | 43925 |

Достоинства:

1. Большая производительность до 800 кг/ч.

2. Автоматическая разборка кип

3. Большой объем смешивания

4. Вырабатывается лента сравнительно высокого качества

5. Улучшение условий труда.

6. Имеются предохранительные устройства.

7. На пульте управления размещены кнопки для раздельного пуска и останова правой или левой частей поточной линии, кнопки для останова всей поточной линии и тумблеры для включения и отключения пары разборщиков кип для каждой части поточной линии.

8. При наработке рулона определенной длины, он автоматически отсекается без останова машины и выкатывается на взвешивающее устройство.

9. На машинах, входящих в линию, имеются световые сигналы, помогающие найти ту машину, на которой произошла неполадка, и определить причину останова всей линии.

Недостатки:

1. Большие габариты

2. Маленький КПВ, до 0,86

3. Ненадежен в работе

Техника безопасности:

Каждый работающий должен пройти инструктаж по технике безопасности и обязан строго выполнять правила безопасности работы.

Перед началом работы следует:

o застегнуть и заправить одежду;

o заправить волосы под косынку, концы которой не должны свисать, чтобы не попасть в движущиеся части машины;

o привести в порядок рабочее место, освободить проходы от посторонних предметов;

o проверить исправность машины и ограждений.

Пуская машину, надо предупредить всех находящихся около нее. Запрещается:

o работать на неисправной машине,

o открывать на ходу ограждения,

o проводить на ходу чистку и смазку рабочих органов,

o загромождать проходы между машинами,

o отлучаться от машины без ее выключения или поручать наблюдение за ней другой работнице.

При возникновении на машине ненормального шума или ударов электрическим током при касании деталей машину немедленно останавливают и вызывают помощника мастера. При возникновении пожара на машине ее немедленно обесточивают и принимают меры к тушению пожара.

Не допускается работа питателей с неполным количеством планок на игольчатой решетке. Каждую смену при остановленной машине необходимо снимать намоты с шеек валов питателей, смесительной решетки, рабочих органов лентоформирующей машины и рулонного механизма. Периодически надо обмахивать машину. Один раз в неделю необходима тщательная чистка всей машины, во время которой очищается гарнитура всех рабочих органов лентоформирующей машины, а также очищаются от грязи и пуха все смазочные отверстия.

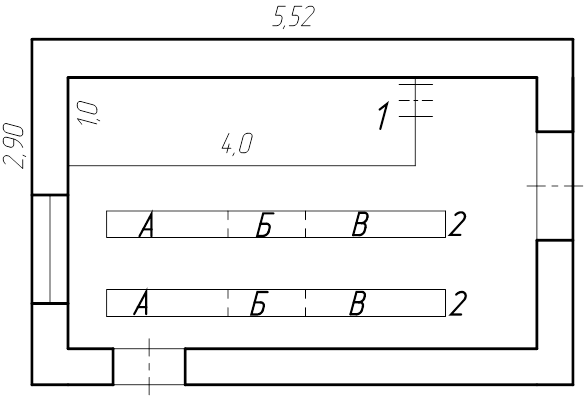

Автоматическая конвейерная установка АКУ

С поточной линии рулоны очесов поступают на автоматизированную конвейерную установку, предназначенную для транспортировки рулонов. АКУ позволяет механизировать транспортные и погрузочно-разгрузочные операции, улучшить культуру производства.

АКУ выполняет следующие функции:

1. Учет количества наработанных рулонов на машинах ПЛ-КЛ;

2. Автоматическое взвешивание рулонов и рассортировку их по массе. Рулоны, масса которых отклоняется от расчетной больше чем на ±1,5 кг, отбраковываются и возвращаются для переработки;

3. Автоматическая передача рулонов на транспортную линию от машины ПЛ-КЛ к механизированным стеллажам, к месту отлежки рулонов. Транспортирование совершается по одному рулону в транспортной единице (люльке), с указанием на ней адреса, в котором отмечается номер машины (последнее должно служить указанием о составе смеси);

4. Автоматическое распределение рулонов по адресу, комплектование ставок из девяти рулонов и перегрузка их на место для отлежки. В связи с тем что вероятность образования рулонов с массой большей или меньшей, чем расчетная, и вероятность попадания их в ставку в пределах указанных отклонений примерно одинакова, можно ожидать, что суммарная масса рулонов в ставке будет близка к расчетной;

5. Через 24-36 ч по истечении времени отлежки ставки разбираются по 3 рулона и перегружаются в трехместные транспортные единицы, в которых они доставляются к кардочесальным машинам. Разгрузка рулонов механизирована. (2,стр88)

6.

Техническая характеристика

| Манипулятор | |

| Грузоподъемность, кг | 25 |

| Угловая скорость стойки, рад/с | 0,14 |

| Линейная скорость вертикального перемещения каретки приемника, м/с | 0,15 |

| Линейная скорость передвижения каретки, м/с | 0,15 |

| Ход каретки, мм | 700 |

| Габаритные размеры, мм | |

| длина | 1600 |

| ширина | 700 |

| высота | 1500 |

| Весовая установка | |

| Масса взвешиваемой пачки, кг, не более | 23 |

| Габаритные размеры, мм | |

| длина | 855 |

| ширина с тазами | 890 |

| высота | 1575 |

| Масса, кг | 250 |

| Грузоподъемность, кг | 45 |

| Вместимость, число пачек чесаной ленты | 2 |

| Усилие при перемещении, Н, не более | 120 |

| Габаритные размеры, мм | |

| диаметр | 650 |

| высота | 950 |

| Масса, кг | 20 |

Кардочесальный агрегат Ч-600Л

Чесальная машина Ч-600Л предназначена для переработки льняного очеса и короткого льноволокна, а также их смесей

При повышении производительности машины Ч-600Л в 2 раза по сравнению с производительностью машин Ч-460-Л2 качество прочеса сохраняется благодаря усилению питающего узла, применению скоростных сбивных гребней, вытяжной головки, оснащенной авторегулятором линейной плотности ленты и автоматом смены тазов. Для удобства обслуживания предусмотрена возможность работы с пониженной скоростью, для чего на машине установлен двухскоростной электродвигатель.

Процессы:

1. Разделение волокнистых клочков на отдельные волокна;

2. Очистка волокнистого материала от кострыи частично от более коротких волокон;

3. Перемешивание волокон и выравнивание развеса ленты и состава волокон в ленте на коротких отрезках;

4. Утонение поступающего в машину потока и формирование из него непрерывной ленты;

5. Распрямление, и параллелизация волокон в ленте, осуществляемые вытяжной головкой;

6. Укладка ленты в таз.

Техническая характеристика

| Рабочая ширина машины,мм | 1830 |

| Число пар рабочих органов | |

| прочеса | 7 |

| предпрочеса | 1Ѕ |

| Число съемных барабанов | 2 |

| Число ручьев на съемном барабане | 4 |

| Число пар питающих цилиндров | 1Ѕ |

| Число поддерживающих барабанчиков | 4 |

| Расстояние между верхним и нижним питающ цилиндрами по концам игл,мм | регулируемое |

| Натяжение ленты,% | |

| между нижним и верхним выпускными цилиндрами | 4 |

| между выпускным цилиндром и нижним съемным барабаном | 40 |

| на выпускном столе машины | 5 |

| Отношение скорости питающего цилиндра к скорости питающего транспортера | 1,015 |

| Вытяжка в чесальной машине | 9,85-25,3 |

| Линейная плотность выпускаемой ленты,ктекс | 18-35 |

| Производительность,кг/ч | до 120 |

| Габаритные размеры,мм | |

| длина | 5820 |

| ширина | 3970 |

| высота | 2875 |

Достоинства машины:

1. Повышена производительность машины до 120 кг/ч.

2. Смена таза автоматическая.

3. Упорядоченная укладка ленты в таз по гипоциклоиде.

4. Сравнительно высокое качество ленты, за счет наличия автоматического регулятора вытяжки.

5. При повышении производительности машины Ч-600-Л в 2 раза по сравнению с производительностью машин Ч-460-Л2 качество прочеса сохраняется благодаря усилению питающего узла, применению скоростных сбивных гребней, вытяжной головки, оснащенной авторегулятором линейной плотности ленты.

6. Для удобства обслуживания предусмотрена возможность работы с пониженной (заправочной) скоростью, для чего на машине установлен двухскоростной электродвигатель.

Недостатки машины:

1. Производительность, несмотря на повышение, остается довольно низкой.

2. Не все процессы выполняются до конца; в ленте остаются нераспутанные клочки, нераспрямленные волокна и остатки сорных примесей.

3. Не очень благоприятные условия труда (пыльно).

4. Высокая пожароопасность.

Техника безопасности:

Машина должна быть оборудована местными вентиляционными отсосами для удаления пыли от гребенных полотен, переднего автомата и места сортировки. Ременная передача от приводного электродвигателя, съемные вальяны должны иметь ограждения. Гребенные полотна должны быть ограждены раздвижными щитами с небьющимся стеклом для наблюдения за процессом. Ограждения машины должны быть сблокированы с пусковым электродвигателем.

На раме заднего автомата должна быть кнопка останова машины в аварийных случаях. Машина должна иметь звуковую сигнализацию, предупреждающую о ее пуске и не позволяющую включение приводного электродвигателя без подачи сигнала. На шейках валов съемных вальянов и гребенных полотен должны быть установлены приспособления, предотвращающие наматывание на них волокон. Машина должна быть оборудована приспособлением, предупреждающим падение колодок с направляющих автоматов. Удаление костры и пыли из-под машины должно быть автоматизировано.

Температура в цехе должна быть зимой 18-20°С, а летом не выше 24-27°С.

Машина опасна в пожарном отношении и требует очень внимательного обслуживания. Поэтому категорически запрещается:

o Чистить машину во время работы;

o Открывать ограждения и футляры.

При возникновении пожара необходимо немедленно перекрыть воздуховоды, чтобы огонь не распространился на другие машины, удалить волокно питающее машину и тоько затем приступить к тушению пожара.

ЛРШ-70

Ленточно-штапелирующая машина ЛРШ-70 предназначена для переработки жгутовых химических волокон в штапелирующую ленту с длиной резки волокна от 74 до 110 мм.

Машина работает следующим образом. Жгуты из коробов поступают на питающую рамку, где расправляются и натягиваются, и на приемную рамку, где формируется холстик необходимой длины. Затем холстик вытягивается между питающей и вытяжной секциями и поступает в штапелирующее устройство. При прохождении между опорным цилиндром и штапелирующим валом часть волокон в холстике разрезается на заданную длину, некоторая часть волокон остается ненарезанной. Далее холстик разъединяется разделительными цилиндрами и проходит последовательно 1-4 разрывные цилиндры, между которыми осуществляется основная вытяжка продукта и разрыв длинных волокон. После вытяжного устройства сформированная лента гофрируется в камере и укладывается плющильными валами во вращающийся таз.

Процессы:

1. Резка на заданную длину

2. Вытяжка

3. Формирование ленты, гофрирование ленты

4. Укладка ленты в таз

Техническая характеристика

| Скорость выпуска ленты,м/мин | |

| рабочая | до120 |

| кинетическая | до 140 |

| КПВ | около 0,8 |

| Линейная плотность выпускаемой ленты,ктекс | до 40 |

| Число выпусков | 1 |

| Число линий вытяжных цилиндров | 4 |

| Разводка между разделительной парой и первой линией вытяжных цилиндров,мм | 250-440 |

| Разводка между линиями вытяжных цилиндров,мм | |

| первой-второй | 150-250 |

| второй-третьей | 90-150 |

| третьей-четвертой | 90-120 |

| Размеры таза(с рамками),мм | 400*900;600*900 |

| Общая линейная плотнгость жгутов на питании,ктекс,припереработке полиэфирного волокна | 100 |

| Габаритные размеры,мм | |

| машины без питающей рамки | |

| длина | 1200 |

| ширина | 5178-5198 |

| высота | 2240 |

| машины с питающей рамкой | |

| длина | 1425 |

| ширина | 10130 |

| высота | 3080 |

| Масса,кг | |

| машины без питающей рамки | 3500 |

| машины с питающей рамкой | 4280 |

Достоинства машины:

1. За счет гофрирования лента получается достаточно прочной

2. Нет деформации волокон

3. Лента плотно укладывается в таз большого объема

4. Высокая производительность

Недостатки машины:

Лента не всегда получается ровной и, следовательно, может быть непрочной.

Ленточные машины ЛЛ-1-Ч, ЛЛ-2-Ч, ЛЛ-3-Ч

Смешивание химических волокон с очесом производится на ленточных машинах ЛЛ-1-Ч, ЛЛ-2-Ч, ЛЛ-З-Ч.

Основным назначением ленточных машин является утонение и выравнивание лент, что осуществляется путем вытягивания и многократного сложения.

Данные машины оборудованы лентоукладчиками с тазами больших диаметров и уминателями, гребни вытяжного прибора очищаются щетками на ходу машины, машины оборудованы самоостановами.

Процессы:

1. Утонение.

2. Распрямление, параллелизация, дробление и очистка.

3. Выравнивание, смешивание продукта.

4. Формирование ленты заданной линейной плотности и укладывание определенной длины в таз.

Техническая характеристика

| ЛЛ-1-Ч | ЛЛ-2-Ч | ЛЛ-3-Ч | |

| Число головок в машине | 1 | 1 | 1 |

| Число тазов со стороны питания | 10 | 10 | 10 |

| Число выпусков в головке | 1 | 2 | 3 |

| Число тазов на выпуске | 1 | 2 | 3 |

| Тип гребенного механизма | двухпольный, червячный,двухзаходный | ||

| Шаг гребней, мм | 9,2 | 9,2 | 9,2 |

| Число подъемов гребней в мин, не более | 1500 | 1500 | 1500 |

| Ширина гребенного поля, мм | 220 | 220 | 220 |

| Величина взаимного вхождения игл гребней,мм,не более | |||

| на входе | 0-12 | 0-12 | 0-12 |

| на выходе | 13 | 13 | 13 |

| Диаметр,мм | |||

| нижнего питающего цилиндра | 90 | 90 | 90 |

| верхнего питающего цилиндра | 80 | 80 | 80 |

| малого вытяжного цилиндра | 36 | 36 | 36 |

| большого вытяжного цилиндра | 72 | 72 | 72 |

| нажимного валика | 77 | 77 | 77 |

| Нагрузка на нажим валик вытяжного прибора,даН | 4000 | 4000 | 4000 |

| Типоразмер таза(диаметр*высота),мм | |||

| на питании | 600*900 | 600*900 | 600*900 |

| на выпуске | 600*900 | 600*900 | 350*900 |

| Габаритные размеры,мм | |||

| длина | 5300 | 5330 | 5680 |

| ширина | 1200 | 1300 | 1200 |

| высота | 1940 | 1940 | 1940 |

| Мощность электродвигателя,кВт | 3 | 3 | 3 |

| Частота вращения ротора,мин-1 | 1420 | 1420 | 1420 |

| Суммарный расход воздуха, м3/ч | 1000 | 1000 | 1000 |

| Скорость выпуска,м/мин | до 135 | до 135 | до 135 |

| Вытяжка | 5-12 | 5-12 | 5-12 |

| Линейная плотность ленты,ктекс | |||

| на входе(суммарная) | до 250 | до 250 | до 250 |

| на выпуске | 15-30 | 9-18 | 5-12 |

| Характеристика гарнитуры гребенного поля | |||

| рабочая длина иглы,мм | 1,73-0,87-24 1,62*0,74*24 1,2*0,6*24 | ||

| размер сечения плоских игл,мм | |||

| плотность набора игл,шт/см | 1,5;2;2,5;3 | ||

| Масса,кг | 1820 | 1900 | 1880 |

Достоинства:

1. Сравнительно высокая производительность, до 110м/мин.

2. Упорядоченная укладка ленты в таз.

3. Высокий уровень автоматизации.

4. Машины снабжены системой самоостановов

Недостатки:

1. Машины высокие.

2. Затруднены в обслуживании.

Техника безопасности:

Работница, обслуживающая машину, должна знать правила техники безопасности и строго соблюдать их.

Непосредственно перед началом работы следует:

o заправить одежду, заправить волосы,;

o привести в порядок рабочее место, освободить проходы от посторонних предметов;

o проверить исправность машины.

Пуск следует осуществлять только спереди машины, поэтому сзади машины допускается устанавливать только кнопку «Стоп».

Скоростные червячные ленточные машины работают при числе ударов гребней до 1500 и более в минуту, что вызывает сильный шум, иногда превышающий предельные нормы. Обязательно проверяют степень шума, создаваемого этими машинами, и в необходимых случаях изменяют скоростной режим работы машины.

При расстановке ленточных машин должна быть предусмотрена следующая ширина проходов в м: между машинами не менее 0,8, а при наличии колонны в проходе - не менее 1,2. В случае транспортировки грузов по проходу ширина должна быть не меньше 1м. (5,стр208-209)

Ровничная машина Р-216-ЛО

Ровничные машины предназначены для дальнейшего утонения ленты с ленточных машин и превращения ее в ровницу, путем скручивания и наматывания полученной ровницы на катушку.

Процессы:

1. Утонение продукта в вытяжном приборе за счет разности скоростей выпуска и питания.

2. Распрямление, параллелизация, дробление и очистка за счет разности скоростей выпуска гребенного поля.

3. Скручивание мычки за счет вращения рогульки, получение ровницы.

4. Наматывание ровницы на катушку.

o в радиальном направлении - за счёт разности скоростей рогульки и катушки;

o по высоте - за счёт возвратно - поступательного движения нижней каретки.

Техническая характеристика

| Линейная плотность ровницы,текс | 1667-800 |

| Расстояния между рогульками в ряду,мм | 216 |

| Число рогулек | |

| в машине | 80 |

| в секции | 8 |

| Частота вращения рогулек,мин-1 | 678-1105 |

| Вытяжка | 5-9 |

| Крутка,кр/м | 23,6-59,8 |

| Высота подъема каретки,мм | 305 |

| Расстояние между центрами первого питающего и вытяжного цилиндров,мм | 245 |

| Ширина вытяжных воронок,мм | 10;15;20;25 |

| Шаг гребней,мм | 9,5 |

| Ход верхнего червяка,мм | 28,5 |

| Наибольшее число падений в мин. | 480 |

| Диаметр рабочих органов,мм | |

| приемных роликов | 100 |

| первого питающего цилиндра | 37,5 |

| второго питающего цилиндра | 38 |

| вытяжного цилиндра | 48 |

| нажимного валика | 204 |

| Тип нагрузки на нажимной валик | пневматическая |

| Нагрузка на 1 см ширины нажимного валика,даН | до 14 |

| Игольная гарнитура | гребни |

| Тип катушек | перфорированные пластмассовые |

| Размер катушки,мм | |

| диаметр ствола | 48 |

| диаметр фланца | 152 |

| расстояние между фланцами | 305 |

| Опрежение скоростей,% | |

| между питающими цилиндрами | 1 |

| гребней по сравнению с питающим цилиндром | 3 |

| Скорость выпуска,м/мин | 11,6-35,4 |

| Кол-во отсасываемого воздуха, м3/ч | 7000 |

| Габаритные размеры,мм | |

| длина | 10650 |

| ширина с тазами | 2600 |

| высота | 2080 |

| Масса,кг | 12300 |

Достоинства:

1. Сравнительно высокая производительность и качество ровницы.

2. Останов машины производятся автоматически.

3. Для облегчения операций съема и заправки машины оснащены механизмом доворота рогулек и поворота веретенного бруса, с помощью которого обеспечивается вывод катушек из зоны рогулек.

4. Ввведен ряд новых конструктивных решений в кинематике и оформлении машины (более современный дизайн по сравнению с РОН-216-Л3).

Недостатки:

1. Большие габариты.

2. Низкий КПВ до 0,85

Техника безопасности:

При обслуживании ровничных машин работница должна применять правильные рабочие приемы и выполнять все работы в соответствии с требованиями, изложенными в правилах технической эксплуатации ровничных машин.

Перед началом работы следует:

o застегнуть и заправить одежду;

o заправить волосы;

o самыми опасными на ровничной машине являются рогульки, поэтому во время прохода между машинами работницам необходимо следить за тем, чтобы одежда не намоталась на них (на рогульки), лучше носить брюки.

o привести в порядок рабочее место, освободить проходы от посторонних предметов;

o проверить исправность машины.

Пуская машину, надо предупредить всех находящихся около нее.

Запрещается:

o работать на неисправной машине,

o проводить на ходу чистку и смазку рабочих органов,

o загромождать проходы между машинами,

o отлучаться от машины без ее выключения или поручать наблюдение за ней другой работнице.

При возникновении на машине ненормального шума или ударов электрическим током при касании деталей машину немедленно останавливают и вызывают помощника мастера. При возникновении пожара на машине ее немедленно обесточивают и принимают меры к тушению пожара. Температура зимой должна быть 20-23°С, летом – 24-27°С. Влажность воздуха - 60%.Запыленность воздуха не должна превышать установленных норм.

Проходы между машинами должны быть не менее 0,8м., расстояние от стены до машины должно быть не менее 1,2м (5,стр234)

Ровница на катушках с ровничной машины поступает на машины для химической обработки ровницы. Химическая подготовка ровницы к прядению позволяет улучшить прядильные свойства волокна, повысить физико-механические свойства пряжи. Этот результат достигается за счет удаления части нецеллюлозных соединений льняного волокна, что приводит к ослаблению связей между элементарными волокнами и, следовательно, облегчает дробление комплексов волокон в вытяжном приборе. При этом пряжа формируется из более тонких, очищенных комплексов волокон или даже из элементарных волокон.

После химической обработки ровницы снижается обрывность в прядении, ткачестве и перематывании, улучшаются условия труда прядильщиц, так как появляется возможность использовать в работе теплую воду.

При химической обработке происходит выравнивание ровницы по диаметру. Так, в толстых местах нецеллюлозных примесей удаляется больше, а в тонких – меньше.

Следует учитывать, что после химической обработки ровница, особенно с повышенной белизной, легко загрязняется и деформируется при транспортировании. Это приводит к необходимости очень осторожно обращаться с ней, чтобы избежать повышения обрывности пряжи и интенсивности обработки ткани. Кроме того, свойства обработанной ровницы в различных партиях имеют значительные различия. Основной брак химической обработки – неравномерность обработки, например непровар или непробел, деформация ровницы. Поэтому необходима тщательная отбраковка плохо обработанной ровницы, так как ее дальнейшая переработка затруднена.

Большое значение имеет механическая очистка волокна от костры до химической обработки, поскольку большое количество костры и неволокнистых загрязнений в волокне заставляет избыточно увеличивать интенсивность химической обработки для растворения костры и ее обесцвечивания. Все это приводит к увеличению расхода химических материалов и степени повреждения волокна и снижает физико-механические свойства готовых изделий.

Большое значение при химической обработке имеют плотность и равномерность плотности наматывания ровницы на катушку. Плотность наматывания ровницы, подлежащей химической обработке, должна быть ниже, чем плотность наматывания суровой ровницы.

Большое влияние на процесс обработки оказывает подбор партии ровницы с одной плотностью наматывания и одной массой, с небольшим различием в сырьевом составе.

На результаты обработки влияет и крутка ровницы: большая крутка затрудняет удаление загрязнений, особенно при малой плотности наматывания, поскольку раствор в этом случае свободно проходит между витками ровницы.

Обработку ровницы осуществляют в аппаратах периодического действия типа ОБ-500, АКДУ-602-Л, АКД-602-Л, АКДС-601-Л, АКДС-601-Л на перфорированных катушках из полимерных материалов. (1,стр227)

Прядильная машина ПМ-114-Л8

Катушки с химически обработанной ровницей устанавливаются на питании прядильных машин ПМ-114-Л8, которые служат для получения пряжи из ровницы мокрого способа прядения.

Процессы:

1. Мацерация

2. Утонение ровницы в вытяжном приборе.

3. Дробление.

4. Скручивание мычки за счет вращения веретена.

5. Наматывание пряжи на патрон.

Техническая характеристика

| Число веретен на машине | 152,184 |

| Расстояние между веретенами,мм | 114 |

| Намотка | 230 |

| Высота намотки,мм | |

| Тип кольца | диаметр.75 и 85мм |

| Тип веретена | ВНТ45-71 |

| Диаметр блочка,мм | 45 |

| Привод веретена | тесьмой от барабана на 4веретена |

| Ширина тесьмы,мм | 24 |

| Диаметр дисков,мм | 250 |

| Кинематически предусмотренная частота вращения веретен,мин-1 | 3500-6000 |

| Нитеразделители | |

| Нитепроводники | |

| Ход нитепроводников,мм | 230 |

| Ход кольцевых планок,мм | 230 |

| Линейная плотность пряжи,текс | 70-200 |

| Пределы вытяжек | 10-30 |

| Крутка,кр/м | 210-500 |

| Направление крутки | правое |

| Вытяжной прибор | трехцилиндровый высокой вытяжки |

| Угол наклона вытяжного прибора,град | |

| к вертикали у выпуска | 17 |

| к горизонтали у питания | - |

| Диаметр трубочек цилиндров,мм | |

| вытяжного | 60 |

| питающего | 44,5 |

| промежуточного | 44,5 |

| Диаметр нажимного валика,мм | 40,5 |

| Разводка цилиндров,мм | 100-150,60-50 |

| Размеры ровничных катушек(диаметр фланцев*высота намотки)мм | 152*305 |

| Габаритные размеры,мм | |

| длина | |

| для 256 веретен | 11700(на 184веретена) |

| ширина | 1700 |

| высота | 2380 |

| Масса,кг | 8800(на 184веретена) |

Достоинства:

1. Получается пряжа сравнительно высокого качества.

2. Повышена производительность по сравнению со старыми машинами.

3. Машина универсальна: входящим продуктом может являться как суровая ровница, так и подверженная хим. обработке с большим диапазоном линейных плотностей.

4. Введен ряд новых конструктивных решений в кинематике и оформлении машины (более современный дизайн по сравнению с ПМ-114-Л1).

5. Увеличен размер початка.

Недостатки:

1. Мала производительность.

2. Неблагоприятные условия труда.

3. Сравнительно высокая обрывность.

Техника безопасности:

Для нормальной работы машины должны соблюдаться правила технической эксплуатации машины, параметры заправки и скоростные режимы работы машин, правильная организация труда.

Прядильщица должна следить за:

o Уровнем воды в корыте и ее температурой;

o Чистотой корыта и трубок в нем.

Общая чистка машины должна проводиться специальной бригадой.

Сушильная машина СП-8-Л2

Пряжа на патронах с прядильных машин мокрого способа прядения поступает на сушильные машины СП-8-Л2. Предназначена для сушки пряжи мокрого прядения на патронах.

Сушильная машина состоит из двух каналов, каждый из которых состоит из восьми зон. В каждый из каналов вводят тележки с пряжей на патронах.

Патроны с пряжей устанавливают вертикально на штыри решетчатого патронодержателя. Тележка для загрузки пряжей имеет пять ярусов. В каждом ярусе устанавливается шесть патронодержателей, а всего в тележку помещается 30 патронодержателей. На каждом патронодержателе при установке патронов с пряжей с машины ПМ-114-Л8 помещается по 30 шпуль.

Периодически через 35-40 мин двери сушильной машины открываются, и в каналы сушилки вдвигают очередные тележки, загруженные патронами с пряжей. При этом все тележки, находящиеся в зонах каналов машины, специальным механизмом перемещаются на одну зону вдоль машины. Тележки из последней восьмой зоны выходят из сушильной машины. После окончания перемещения тележек двери автоматически закрываются.

В каждой сушильной зоне имеется по два вентилятора для циркуляции воздуха. Чтобы повысить интенсивность сушки, направление циркуляции воздуха по зонам создают разное: в первой, второй, пятой и шестой обдув патронов с пряжей снизу вверх, а в третьей, четвертой, седьмой и восьмой – сверху вниз.

Свежий воздух подается в сушильную машину со стороны выгрузки; отработанный воздух выбрасывается из первой сушильной зоны. Температура нагрева воздуха 110є С в начале и 90є С в конце сушки. Машина снабжена приборами автоматического регулирования и контроля температуры, ограждена термоизоляционными щитами.

Производительность машины 430-550 кг/ч. Влажность снижается примерно с 90 до 7 %.

Техническая характеристика

| Параметры | Значение |

| Число зон сушки | 8 |

| Производительность, кг/ч | До 360 |

| Число вагонеток в машине | 16 |

| Длина сушильной зоны, мм | 1180 |

| Потребляемая мощность, кВт | 62 |

| Габариты, мм: | |

| Длина | 10900 |

| Ширина | 4526 |

| Высота | 4152 |

Достоинства:

Не требуется перематывание пряжи.

Недостатки:

1. Пряжа неравномерно высушена по сечению

2. Большие энергозатраты, в себестоимости пряжи 10 % это сушка;

3. Маленькая производительность.

Техника безопасности:

Для нормальной работы машины должны соблюдаться правила технической эксплуатации машины, правильная организация труда.

Перед началом работы необходимо:

o застегнуть одежду, убрать волосы,

o привести в порядок рабочее место,

o освободить проходы от посторонних предметов, проверить исправность машин и ограждений.

Все передачи и рабочие органы должны быть сблокированы с электроостановом и тормозом. Пуская машину необходимо предупредить всех стоящих около нее.

Во время работы запрещается:

o Чистить, смазывать машину и снимать намоты;

o Заправлять ленту;

o Залезать на машину и под нее;

o Выбирать угары;

o Открывать ограничения, ограждения и футляры;

o Отлучаться от машины или поручать ее другим работникам;

o Работать на неисправной машине.

При возникновении пожара необходимо немедленно перекрыть воздуховоды, удалить волокно, вызвать пожарных.

В соответствии с техникой безопасности должны быть выполнены следующие нормативы:

o Температура зимой 20-23°С, летом не более 27°С;

o Шум, производимый машиной ограничивается пределами;

o Проходы между машинами не менее 0,8 м.

Похожие работы

... Загорская; бригадир комсомольско-молодежной бригады фабрики, первой в городе получившей звание фронтовой, К. С. Дергачева. В лучших зданиях города было развернуто три госпиталя на 1600 коек. В декабре 1943 года со спектакля А. Островского "Поздняя любовь" началась история городского драматического театра. Всю войну в Мелекессе хранились сокровища Ленинградской библиотеки имени Салтыкова-Щедрина ...

... частично изменились в лучшую сторону, т.к. фабрикам приходится продавать ткани, конкурируя с импортом. Однако остаётся необходимость их дальнейшего улучшения; Использование информационных технологий для управления производством и технологическим процессом на передовых фабриках заметно улучшилось вместе с улучшением компьютеризации всей страны; - структура гигантских фабрик улучшается, происходит ...

... ), грызунов (дератизация) и стойких запахов (дезодорация). 1.4. Организация и технология отпуска товаров со склада Операции по отпуску товаров составляют заключительную часть складского технологического процесса. От правильности их организации зависит рациональное и своевременное снабжение розничной торговой сети товарами в необходимом количестве и ассортименте. Эти операции включают в ...

... первоначального накопления капитала начался лишь в XVII в. и продолжался, по некоторым оценкам, вплоть до 70-х гг. XIX вв. Он характеризовался рядом особенностей, обусловленных своеобразным социально-экономическим развитием страны. Особенности первоначального накопления капитала в России: 1. Господство феодальной собственности на землю. 2. Большая роль внутренней торговли, государственных ...

0 комментариев