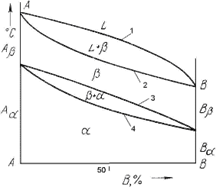

Стали железоуглеродистые сплавы, содержащие практически до 1,5% углерода. Кроме углерода, сталь всегда содержит в небольших количествах постоянные примеси: марганец (до 0,8 %), кремний (до 0,4 %), фосфор (до 0,07 %), серу (до 0,06 %), что связано с особенностями технологии ее выплавки. В технике широко применяют также легированные стали, в состав которых для улучшения качества дополнительно вводят хром, никель и другие элементы. Существует свыше 1500 марок углеродистых и легированных сталей—конструкционных, инструментальных, нержавеющих и т. д.

Разработано несколько способов получения стали из чугуна.

Первыми способами получения стали из чугуна были кричный (12- 13 века), пудлинговый (конец 18 века), бессемеровский (1856 г.), томассовский. Их недостатками являются невысокое качество стали и ограниченность сырьевой базы, так как можно было использовать лишь некоторые чугуны ( с определенным содержанием кремния, серы и фосфора).

Примерно с начала 20 – го столетия массу стали выплавляли мартеновским способом (открытие 1864 г)- менее производительным, но позволяющим выплавлять более качественную сталь.

В 50-х годах 20 столетия появился кислородно - конвертерный процесс.

Одним из прогрессивных способов получения сложных и высоколегированных сталей является электрометаллургический: плавка в электрических дуговых и индукционных печах.

Сталь особо высокого качества выплавляют в вакуумных электрических печах, а также путем электрошлакового, плазменного переплава, электронно-лучевой плавки.

Кислородно - конвертерный процесс

Сущность кислородно –конвертерного процесса заключается в том, что налитый в плавильный агрегат (конвертор) расплавленный чугун продувают струей кислорода воздуха. Углерод, кремний и другие примеси окисляются и тем самым чугун переделывается в сталь.

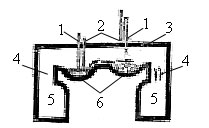

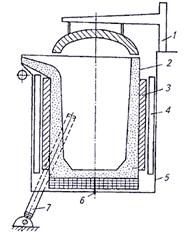

Этот процесс осуществляется в конверторе, схема которого представлена на рис.

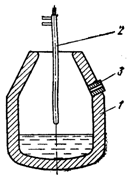

Рисунок . Схема кислородного конвертора:

1 — глуходонный конвертор; 2 — фурма для вдувания кислорода; 3 — летка для слива стали

Его грушевидный корпус (кожух) сварен из листовой стали, внутри он футерован основным огнеупорным материалом ( у кожуха магнезит или хромомагнезит, внутренний- рабочий слой – доломитосмоляная масса или кирпич).

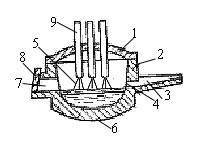

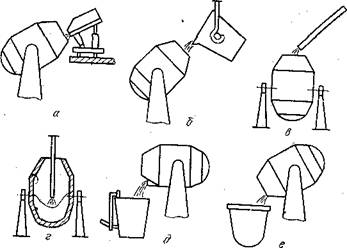

Конвертор устанавливают на опорных станинах при помощи цапф, и он может поворачиваться вокруг оси, что необходимо для заливки чугуна и других технологических операций, рис. .

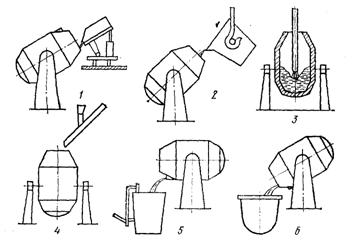

Рисунок. Технологические операции кислородно-конверторной плавки:

1- загрузка стального скрапа; 2 - заливка расплавленного чугуна; 3 - продувка кислородом; 4 - загрузка извести и железной руды с началом продувки и по ходу плавки; 5 - выпуск металла; 6 - выпуск шлака

Вместимость современных конвертеров достигает 250 - 400 т.

Перед старыми способами получения стали бессемеровский способ имел два неоспоримых преимущества - очень высокую производительность, отсутствие потребности в топливе. Недостатком бессемеровского процесса является ограниченная гамма чугунов, которые могут перерабатываться этим способом, так как при динасовой футеровке не удается удалить из металла такие примеси, как серу и фосфор, в том случае, если они содержатся в чугуне.

Кислород вдувают в конвертер вертикальной трубчатой водоохлаждаемой фурмой, опускаемой в горловину конвертера, но не доходящей до уровня металла на 1200—2000 мм. Таким образом, кислород не продувается через слой металла (как воздух в старых конвертерных процессах), а подается на поверхность залитого в конвертер металла. Это дает возможность перерабатывать чугуны с различным содержанием примесей, а также не только вводить в конвертер жидкий металл, но и добавлять к нему для охлаждения скрап или железную руду (количество скрапа на некоторых заводах доводят до 30 % мессы металла).

Началом очередного цикла в кислородном конвертере служит завалка в него лома и других металлических отходов; на некоторых заводах в конвертор вводят железную руду. После введения этих добавок в конвертер начинают заливать жидкий чугун, подвозимый из миксера в чугуновозных ковшах. После того как металл займет 1/5 объема конвертера, загружают известь, необходимую для связывания фосфора; в конвертор опускают водоохлаждаемую фурму и подают в нее технический кислород. В конвертере начинается интенсивный процесс окисления металла кислородом, который прежде всего, встречаясь с частичками железа, окисляет их по реакции

![]()

Кроме железа, окисляются и примеси, но окисление их может происходить не только кислородом, но и перешедшей в шлак закисью железа по реакциям

![]()

В уравнениях реакций химические элементы, находящиеся в металле, заключены в квадратные скобки, а находящиеся в шлаке, — в круглые.

Все эти реакции протекают в конвертере с кислородным дутьем одновременно, причем последняя реакция способствует перемешиванию металла.

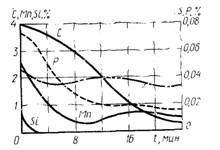

После 15—16-минутной продувки поднимают фурму, наклоняют конвертер, берут пробу металла на анализ и скачивают большую часть шлака ; это занимает 7—8 мин; за это время экспресс-анализом определяют основные параметры стали, затем конвертер вновь ставят в вертикальное положение, опускают фурму и вторично продувают кислородом несколько минут в зависимости от данных анализа и заданной марки стали.

В это время продолжаются реакции окисления и интенсивно идут реакции шлакообразования

![]()

и многие другие физико-химические процессы; в конце вторичной продувки в конвертер вводят раскислители ( ферромарганец и ферросилицием). Марганец и кремний реагируют с растворенным кислородом; их окислы образуют с окислами железа жидкую шлаковую фазу, что помогает вывести продукты раскисления из металла.

Затем фурму вновь поднимают, конвертер наклоняют, берут контрольную пробу металла, термопарой погружения измеряют его температуру, после чего сталь выпускают через боковую летку в разливочный ковш; после слива металла скачивают оставшийся шлак и заделывают выпускное отверстие. Весь технологический цикл плавки занимает 50—60 мин, а продолжительность продувки кислородом - 18—30 мин.

Недостатком кислородно-конвертерного способа получения стали является большое пылеобразование, обусловленное обильным окислением и испарением железа; угар металла составляет 6—9 %, что значительно больше, чем при других способах получения стали. Это требует обязательного сооружения при конвертерах сложных и дорогих пылеочистительных установок.

Производство стали в мартеновских печах

Мартеновский процесс был разработан в 1865 г. французскими металлургами отцом Э. Мартеном и сыном П. Мартеном.

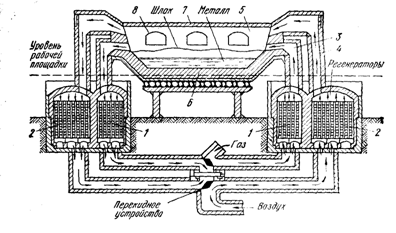

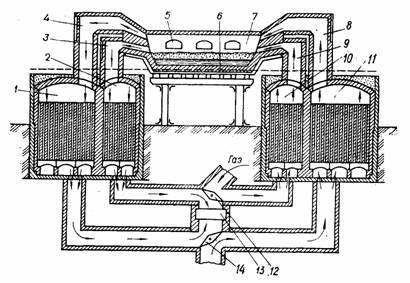

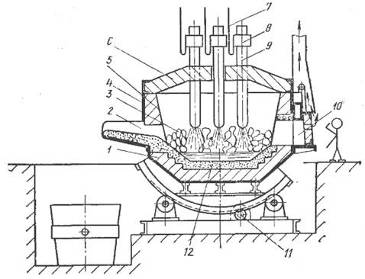

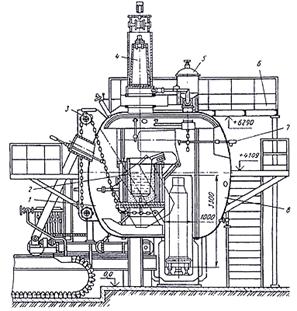

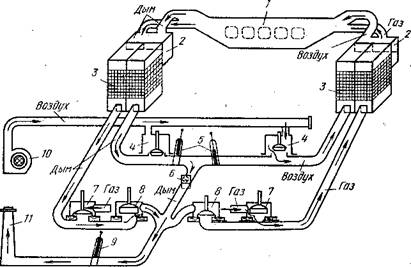

Мартеновская печь (рис. ) по устройству и принципу работы является пламенной регенеративной печью.

Рисунок . . Схема мартеновской печи:

1, 2 - газовые и воздушные регенераторы; 3,4 -газовые и воздушные каналы в головке печи; 5 - рабочее пространство печи; 6 -подина печи; 7 - свод печи; 8 -завалочные окна

В ее плавильном пространстве сжигается газообразное топливо или мазут. Высокая температура для получения стали в расплавленном состоянии обеспечивается регенерацией тепла печных газов.

Рабочее плавильное пространство печи ограничено снизу ванной, образованной подиной и откосами; сверху - сводом; с боков - передней и задней стенками; с торцов - головками. В передней стенке расположены окна, через которые в печь загружают исходную шихту и дополнительные материалы (по ходу плавки), а также берут пробы металла и шлака, удаляют шлак при дефосфорации. Окна закрыты заслонками со смотровыми отверстиями. Готовую плавку выпускают через отверстие, расположенное в задней стенке на нижнем уровне подины. Отверстие плотно забивают малоспекающимися огнеупорными материалами.

Для более полного использования тепла отходящих газов в системе газоотводов установлены регенераторы. Регенераторы выполнены в виде камер, заполненных насадкой из огеупорного кирпича.

Принцип регенерации тепла заключается в том, что насадка одной пары регенераторов некоторое время нагревается до 1250 – 1300 оС отходящими из печи газами. Затем при помощи клапанов направление движения регенераторов меняется автоматически. Через один из нагретых регенераторов в рабочее пространство печи подается воздух, через другой – газ. Проходя через насадку, они нагреваются до 1100- 1200 оС. В это время другая пара регенераторов нагревается, аккумулируя тепло отходящих газов. После охлаждения насадки регенераторов до установленной температуры снова происходит автоматическое переключение клапанов.

Основными материалами для выплавки стали являются передельный чугун марок М1,М2, М3 и стальной скрап.

Стальной скрап – отходы при прокатке (до 10-12 % от массы слитка), при ковке и штамповке (грат, обсечки и др), стружка – при обработке на металлорежущих станках. В качестве скрапа широко используют также пришедшие в негодность различные стальные изделия, детали и т.п. Стружку и мелкий скрап до загрузки в мартеновскую печь прессуют, превращая в пакеты.

При выплавке стали используют известняк (флюс), железную руду и другие добавки. Для раскисления и легирования применяют ферромарганец и другие сплавы.

Получение стали в электрических печах

Этот процесс является более совершенным, так как легко регулируется тепловой процесс, можно создавать окислительную, восстановительную, нейтральную атмосферу или вакуум, легче осуществляется легирование стали. В дуговых печах выплавляют наиболее качественные конструкционные, высоколегированные, нержавеющие, жаропрочные и другие стали.

Для производства стали наиболее часто применяют дуговые трехфазные электрические печи с вертикальными графитированными электродами и непроводящим подом. Ток, нагревающий ванну в этих печах, проходит по цепи электрод—дуга—шлак—металл—шлак—дуга— электрод. Вместимость таких печей достигает 400 т.

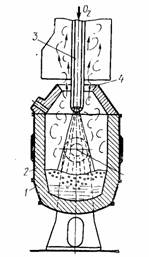

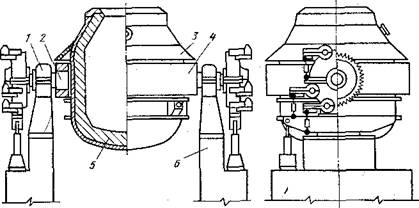

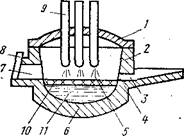

Печь состоит из металлического кожуха цилиндрической формы и сферического дна (рис. ). Подобно мартеновским, дуговые печи могут быть кислыми и основными. В основных печах подину выкладывают из магнезитового кирпича, сверху которого наносят набивной слой из магнезита пли доломита (150—200 мм). В кислых печах применяют динасовый кирпич и набивку из кварцита на жидком стекле.

Рис. . Схема дуговой электропечи

1 - выпускной желоб; 2 - дверка; 3 - свод; 4 - три электрода; 5 - опорные ролики; 6 - металл; 7 - электродвигатель для наклона печи

В цилиндрической части печи имеется рабочее окно и выпускное отверстие с желобом. Электрические печи имеют механизмы для наклона печи на 40—45° в сторону выпускного отверстия для слива металла и на 10—15° в сторону рабочего окна для скачивания шлака. Свод печи обычно сферический, и через него опускают в печь три цилиндрических электрода. Рядом с печью помещены механизмы для подъема электродов и понижающий трансформатор, питающий печь электроэнергией. Мощность трансформатора зависит от размеров и емкости печи. Например, 10-тонные печи имеют трансформатор мощностью 3,5 MB-А, а 250-тонные печи— трансформатор мощи остью 65 MB- A. Трансформатор печи имеет на низкой стороне несколько ступеней напряжения (3—12), переключая которые, можно регулировать энергетическую нагрузку электродов.

Небольшие печи загружают через окно (с помощью мульд и завалочной машины), а печи емкостью более 5 т, как правило, через свод (с помощью загрузочной бадьи или сетки).

На 1 т выплавляемой углеродистой стали расходуется 500—700 кВт-ч, на 1 т легированной стали —до 1000 кВт-ч.

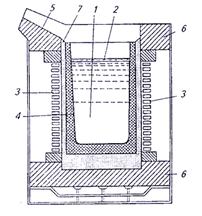

Выплавка стали в индукционных печах

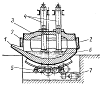

Выплавку стали в индукционных печах применяют в черной металлургии значительно реже, чем в дуговых, и используют обычно печи без железного сердечника, состоящие из индуктора в виде катушки (из медной трубки, охлаждаемой водой), которая служит первичной обмоткой, окружающей огнеупорный тигель, куда загружают плавящийся металл, рис. .

Рисунок. . Схема индукционной печи для выплавки стали:

1- тигель из огнеупорных материалов; 2 - водоохлаждаемый индуктор; 3 - желоб для выпуска плавки; 4- сталеразливочный ковш; 5- металл; 6 - вихревые токи

При пропускании тока через индуктор в металле, находящемся в тигле, индуктируются мощные вихревые токи, что обеспечивает нагрев и плавление металла. Шихтовые материалы загружают сверху. Для выпуска плавки печи наклоняют в сторону сливного желоба. Так как в индукционных печах теплота возникает в металле, шлак в них нагревается только через металл. Вместимость современных индукционных печей достигает в отдельных случаях 15 т.

Плавку проводят методом переплава, используя отходы соответствующих легированных сталей или чистый по сере и фосфору углеродистый скрап и ферросплавы. В конце периода плавления на металл загружают флюс, необходимый для образования шлакового покрова. В кислых печах в качестве флюса используют бой стекла и другие материалы, богатые SiO2. В основных печах применяют известь и плавиковый шпат. Шлаковый покров защищает металл от окисления и насыщения газами атмосферы, уменьшает потери тепла.

Крупные печи могут работать на переменном токе с промышленной частотой 50 периодов; для более мелких необходимы генераторы, работающие на частоте 500—2500 периодов в секунду. Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти невозможно. Эти печи с успехом используют для переплавки чистых легированных сталей, так как высокая температура, возможность работы в вакууме и отсутствие науглероживания металла электродами дают возможность получить в них стали с малым содержанием углерода и различные сложные сплавы, к которым предъявляются повышенные требования.

Получение стали в дуговых электрических печах имеет неоспоримые преимущества, важнейшие из которых — очень высокое качество получаемой стали, возможность выплавлять любые марки стали, включая высоколегированные, тугоплавкие и жаропрочные. Электрические печи обеспечивают минимальный угар железа по сравнению с другими сталеплавильными агрегатами и, что особенно важно, минимальное окисление дорогостоящих легирующих присадок благодаря нейтральной атмосфере в печи. Следует отметить удобство регулирования температурного режима и легкость обслуживания этих печей.

Недостатком выплавки стали в дуговых электрических печах является потребность в большом количестве электроэнергии и высокая стоимость передела, так как на 1 т стали при твердой завалке расходуют 600—950 кВт-ч электроэнергии. Поэтому дуговые электрические печи пока применяют главным образом для получения высоколегированных и других дорогих сортов стали, предназначенных для ответственных изделий.

Контрольные вопросы

1. Какое влияние оказывает углерод на свойства стали?

2. Расскажите о влиянии серы и фосфора на свойства стали.

3. Расскажите о влиянии углерода и случайных примесей на свойства углеродистой стали.

4. По каким признакам классифицируют стали?

Похожие работы

... шихты на 1 тонну годных слитков и стоимости передела. Она включает также расход энергии, электродов, огнеупоров, изложниц, зарплату персоналу. Основные технико-экономические показатели способов производства стали. Показатель Способ производства стали конвертер-ный мартеновский электропла-вильный Вместимость плавильного агрегата, т. 250-400 400-600 200-300 Выход годного (стали),% ...

... ферромарганец в количестве, обеспечивающем заданное содержание марганца в стали, а также производят науглероживание, если выплавляют высокоуглеродистые стали (до 1,5% С). Производство стали в электропечах относится к области техники, именуемой общим понятием «электрометаллургия». По сути, электрометаллургия охватывает все промышленные способы получения металлов и сплавов с помощью электрического ...

... и снижения окисления железа в шлак. Технико-экономические показатели работы конвертеров включают производительность, себестоимость и качество. Кислородно-конвертерный процесс является самым производительным из всех процессов производства стали. Современный конвертерный цех с двумя конвертерами (один – в работе, другой – в ремонте) обеспечивает производство до 5 млн. т стали в год. Себестоимость ...

0 комментариев