Навигация

Процесс изготовления детали "корпус ТМ966-2120-57"

Содержание

Введение

1. Разработка технологического процесса

1.1 Служебное назначение и техническая характеристика изделия и детали

1.2 Постановка задачи на проектирование

1.3 Анализ технологичности конструкции детали

1.4.Выбор и обоснование типа производства

1.5 Определение размеров заготовки из круглого проката

1.6 Определение диапазона торговых длин проката

1.7 Определение общей потери металла

1.8 Определение стоимости См материала заготовки

1.9 Определение tмаш и tшт.к.

1.10 Определение стоимости заготовки, стоимость ее механической обработки и стоимость детали.

1.11 Назначение и обоснование технологических баз, схем базирования и установки заготовки

1.12 Выбор методов обработки отдельных поверхностей с альтернативными вариантами

1.13 Формирование структуры вариантов технологического процесса

1.14 Выбор и расчет припусков и операционных размеров

1.15 Выбор и расчёт режимов резания

1.16 Расчёт норм времени

1.16 Технико-экономический анализ вариантов технологических операций по себестоимости

2. Разработка и конструирование средств технологического оснащения

2.1 Описание работы приспособления.

2.2 Расчет приспособления на точность

3. Стандартизация и управление качеством продукции

3.1 Основные принципы системы качества (СК), применяющиеся на ОАО "АвиаАгрегат"

3.2 Применение методов контроля заготовок и средств активного контроля для обработки детали

3.3 Применение методов статистического регулирования ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля

3.4 Нормативная документация, использованная при выполнении данного раздела пояснительной записки

4. Технологические расчеты цеха и его технико-экономических показателей

5. Безопасность жизнедеятельности

5.1 Обеспечение безопасных условий труда при обработке шестерни

5.2 Анализ технологического процесса с точки зрения безопасности.

5.3 Разработка мероприятий по устранению опасных и вредных производственных факторов

5.4 Мероприятия по производственной эстетике

5.5 Оформление интерьера объекта и окраска оборудования

5.6 Санитарные показатели помещений

5.7 Показатели противопожарной характеристики производственного помещения

5.8 Пожарная безопасность

5.9 Электробезопасность

6. Экологичность проекта разработки технологического процесса обработки детали "Корпус ТМ966.2120-57"

6.1 Антропогенное воздействие объекта на окружающую среду и мероприятия по экологической безопасности

6.2 Заключение по экологичности проекта

Заключение

Введение

Машиностроение является важнейшей отраслью промышленности. Ее продукция - машины различного назначения поставляются всем отраслям народного хозяйства. Рост промышленности и народного хозяйства, а так же темпы перевооружения их новой технологией и техникой в значительной степени зависят от уровня развития машиностроения.

В настоящее время вопрос развития производства в экономике серьёзная и наукоёмкая задача, но без развития производства и вложения в него средств, предприятия существовать не могут. В связи с этим ОАО Авиаагрегат ищет возможности и средства для успешной работы и дальнейшего процветания его работников.

Одним из факторов, обеспечивающих конкурентоспособность продукции машиностроения, является высокий, основанный на последний достижениях науки, уровень технологических процессов, в том числе техпроцессов изготовления деталей с помощью интерактивных систем автоматизации. Для обозначения систем этого класса используется аббревиатура CAD/CAM (Computer-Aided Design и Computer - Aided Manufacturing), что дословно переводится как Проектирование с Помощью Компьютера и Изготовление с Помощью Компьютера. Подсистема CAD предназначена для автоматизации проектных, конструкторских и чертежных работ. Подсистема CAM обеспечивает автоматизированную подготовку управляющих программ для оборудования с ЧПУ на основе математической модели детали, созданной в подсистеме CAD.

Основу технологической подготовки производства составляет разработка оптимального технологического процесса с использованием CAD/CAM систем, позволяющего обеспечить выпуск заданного количества изделий заданного качества в установленные сроки с минимальными затратами.

1. Разработка технологического процесса 1.1 Служебное назначение и техническая характеристика изделия и детали

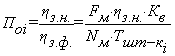

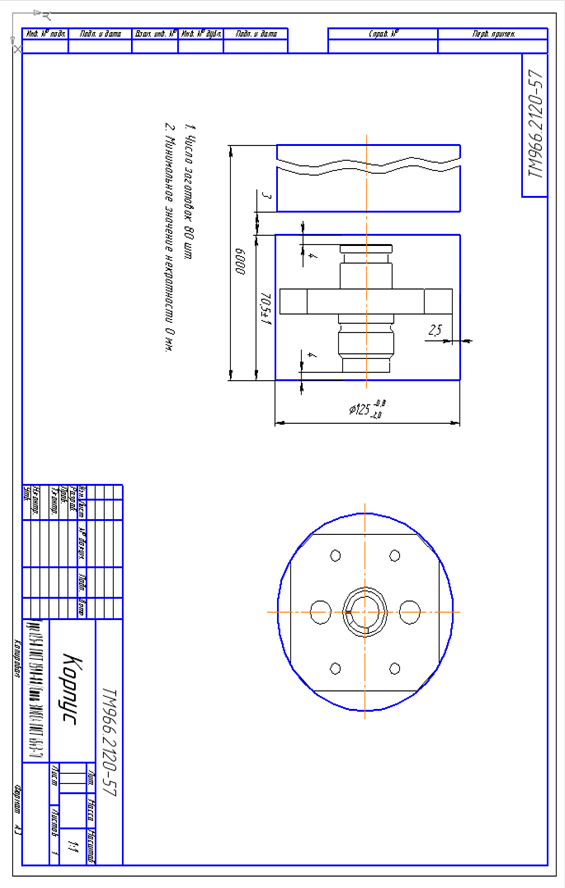

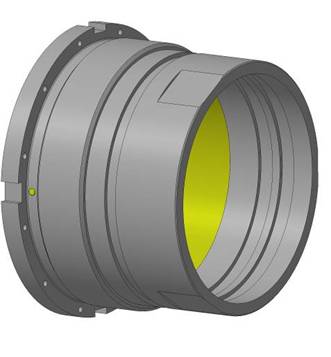

Деталь "Корпус ТМ966.2120.57" (рис.1) является одной из сборочных единиц гидравлической установки для ЗРК "Печера-2М". Характерными особенностями детали является то, что она имеет форму вала с восьмигранным фланцем со сквозными отверстиями, со всевозможными проточками, канавками и пазами, которые являются базами для установки в них различных деталей топливной системы.

Рис.1 Общий вид детали Корпус ТМ966.2120-57.

В качестве материала для изготовления заготовки применяется сплав стали 30ХГСА ГОСТ4543-71.

Применяется для изготовления валов, оси, зубчатых колес, фланцев и др.

Это улучшаемые детали, работающие при температуре до 200 град. С, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах

Механические свойства материала [4] приведены в таблице 1.

Таблица 1

Механические свойства материала

| Si, % | S, % | Cu, % | Mn, % | CR, % | P, % | C, % | Ni, % | Сталь, % |

| 0,9…1,2 | 0,025 | 0,3 | 0,8…1,1 | 0,8…1,1 | 0,025 | 0,28…0,34 | 0,30 | Остальное |

Предел прочности при растяжении ![]() МПа

МПа

Относительное удлинение после разрыва 7% (стабилизирующий отпуск 220°).

Плотность, ![]() 7б85 кг/см3

7б85 кг/см3

Твердость по Бринеллю, HB=487

Шероховатость: для поверхностей детали высота неровностей профиля от Rа = 0,8 мкм до Rа=6,3 мкм.

Степень точности: наименьший квалитет 7.

1.2 Постановка задачи на проектированиеСовершенствование качества продукции невозможно без чёткой работы всей производственной цепочки от маркетинговых условий до реализации продукции потребителю, от изучения дефектов, возникающих у потребителя в процессе эксплуатации, до внесения коррективов и в технологический процесс, устраняющий эти дефекты.

Постановка задачи на проектирование технологического процесса [1] изготовления детали осуществляется на основании анализа конструкции и технологичности изделия и его деталей, а также годовой программы выпуска.

С целью обеспечения повышенной надежности работы детали, организации высокопроизводительного процесса обработки её поверхностей необходимо решить следующие задачи:

1. на основе критического анализа существующего технологического процесса разработать более эффективный процесс изготовления детали;

2. предусмотреть возможность широкого использования высокопроизводительного оборудования, режущего инструмента и технологической оснастки;

3. разработать проект токарно-фрезерного с ЧПУ участка по изготовлению деталей;

4. наметить мероприятия по охране окружающей среды и безопасности жизнедеятельности работников цеха и по увеличению ресурса деталей;

5. определить технико-экономические показатели работы участка.

Проектируемый технологический процесс должен иметь более высокие показатели по сравнению с базовым процессом.

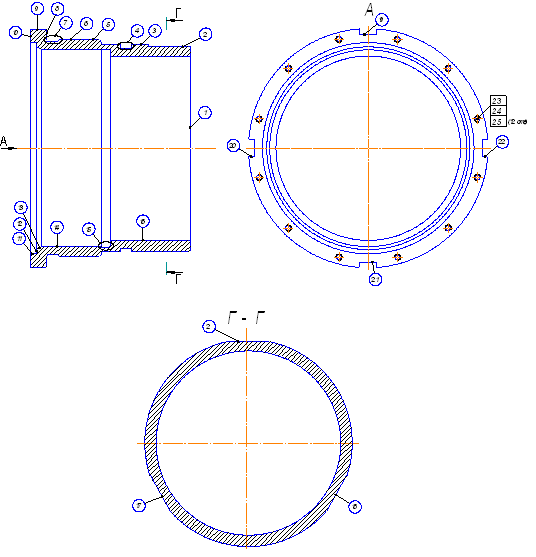

1.3 Анализ технологичности конструкции деталиРабочий чертёж обрабатываемой детали ТМ966.2120.057 содержит все необходимые сведения, даёт полное представление о детали, т.е. все проекции, разрезы, сечения чётко и однозначно объясняют её конфигурацию и возможные способы получения заготовки.

Показаны размеры с необходимыми отклонениями, требуемая шероховатость обрабатываемых поверхностей, допускаемые отклонения от правильных геометрических форм, а также относительного расположения поверхностей.

Чертёж также содержит сведения о материале, массе детали и о термической обработке.

Конструкция детали "Корпус" представляет вал с восьмигранным фланцем. Основными обрабатываемыми поверхностями детали являются цилиндрические поверхности. Цилиндрические поверхности имеют как внешние так и внутренние проточки, также на них расположены пазы. На восьмигранном фланце имеются сквозные отверстия с резьбой, на одном из торцев расположен угловой паз.

Анализируя чертёж детали, определены следующие отклонения форм и размеров поверхностей детали:

· Допуски радиального биения поверхностей не более 0,03мм;

· Допуск несносности поверхностей не более 0,5мм;

· Допуск отклонения от номинального расположения не более 0,5мм.

Базами для обработки будут являться внешние и внутренние цилиндрические поверхности, они являются конструкторскими, технологическими и измерительными базами.

Комплект основных конструкторских баз образуют цилиндрические поверхности Б и А, диаметрами ![]() и

и ![]() соответственно. Комплект вспомогательных конструкторских баз представляют собой боковые грани восьмигранного фланца поверхность И. Произведём нумерацию элементов (поверхностей) детали, создадим технологический чертёж.

соответственно. Комплект вспомогательных конструкторских баз представляют собой боковые грани восьмигранного фланца поверхность И. Произведём нумерацию элементов (поверхностей) детали, создадим технологический чертёж.

Годовая программа изделий ![]()

Режим работы предприятия - 2 смены в сутки.

Действительный годовой фонд рабочего времени работы оборудования:

![]()

где ![]() - число праздничных и выходных дней в году;

- число праздничных и выходных дней в году;

![]() продолжительность рабочей смены;

продолжительность рабочей смены; ![]() число рабочих смен;

число рабочих смен;

![]() коэффициент, учитывающий потери рабочего времени.

коэффициент, учитывающий потери рабочего времени.

Для определения формы организации производства выполняется расчет

коэффициента закрепления операций:

![]() ,

,

который принимается для планового периода, равного одному месяцу.

В формуле ![]() суммарное число различных операций, закрепленных за каждым рабочим местом;

суммарное число различных операций, закрепленных за каждым рабочим местом; ![]() суммарное число рабочих мест с различными операциями.

суммарное число рабочих мест с различными операциями.

Если за каждым рабочим местом закреплена только одна операция

(независимо от его загрузки), то общее число различных операций равно числу рабочих мест. Тогда ![]() и производство является массовым. Если за всеми или некоторыми рабочими местами закреплено более чем по одной операции, то

и производство является массовым. Если за всеми или некоторыми рабочими местами закреплено более чем по одной операции, то ![]() и производство является серийным.

и производство является серийным.

В любом техпроцессе следует стремиться к лучшему использованию оборудования как по техническим возможностям, так и по времени работы. Поэтому при малой загрузке его следует догружать аналогичными операциями по обработке не только данной, но и других деталей, изготавливаемых на участке, если такой вариант представляется возможным.

Данные о базовом технологическом процессе изготовления детали представляются в таблице. В таблице 2 разряд работ принят на основании существующего технологического процесса базового предприятия, а часовые тарифные ставки - на основании часовых тарифных ставок предприятия.

Таблица 2 Данные о базовом технологическом процессе

| № п/п | Наименование операции | Модель станка | Норма времени Тшт, мин | Время наладки станка | Норма времени Тшт-к, мин | Разряд работы | Часовая ставка, руб. |

| 10 | Отрезная | ARG240-CF-NC | 4.28 | - | 4,347 | 3 | 72.5 |

| 20 | Токарная | 1К62 | 12.84 | - | 12,907 | 4 | 221.2 |

| 30 | Токарная | 1К62 | 9.266 | - | 9,33 | 4 | 221.2 |

| 60 | Токарная | 1К62 | 4,708 | - | 4,775 | 4 | 221.2 |

| 70 | Токарная | 1К62 | 10.7 | - | 10,767 | 4 | 221.2 |

| 80 | Фрезерная | 6Р12 | 13,5 | - | 16,2 | 3 | 152,3 |

| 90 | Слесарная | _ | 2 | - | 2 | 4 | 72.5 |

| 100 | Фрезерная | 6Р12 | 6,8 | - | 8,2 | 3 | 152,3 |

| 110 | Слесарная | _ | 2 | - | 2 | 4 | 72.5 |

| 120 | Токарная | 1К62 | 21 | - | 25,2 | 5 | 227 |

| 130 | Токарная | 1К62 | 17 | - | 20,4 | 5 | 227 |

| 140 | Сверлильная | 2Н125 | 8 | - | 9,6 | 3 | 152,3 |

| 150 | Фрезерная с ЧПУ | 6М13СН2 | 3,4 | 5 | 8,4 | 5 | 227 |

| 160 | Слесарная | - | 2 | - | 2 | 3 | 72.5 |

| 170 | Фрезерная | 6Н82Г | 1 | - | 1,2 | 3 | 72.5 |

| Итого: | 118,494 | 5 | 137.326 | 3,8 |

Для определения формы организации производства выполняется расчет коэффициента закрепления операций:

В любом техпроцессе следует стремиться к лучшему использованию оборудования как по техническим возможностям, так и по времени работы. Поэтому при малой загрузке его следует догружать аналогичными операциями по обработке не только данной, но и других деталей, изготавливаемых на участке, если такой вариант представляется возможным.

Действительный годовой фонд времени при двухсменной работе:

![]()

Содержание базового технологического процесса механической обработки детали "Корпус НГЖ 985801" приведен в таблице 1.

Годовой объем выпуска ![]() . Средний по всему техпроцессу коэффициент закрепления операций:

. Средний по всему техпроцессу коэффициент закрепления операций:

,

,

где ![]()

![]() - месячный фонд времени работы оборудования при двухсменном режиме работы;

- месячный фонд времени работы оборудования при двухсменном режиме работы; ![]() - средний коэффициент выполнения норм времени;

- средний коэффициент выполнения норм времени; ![]() - нормативный коэффициент загрузки оборудования;

- нормативный коэффициент загрузки оборудования; ![]() - месячная программа выпуска деталей;

- месячная программа выпуска деталей; ![]() - штучно-калькуляционное время группы однотипных операций.

- штучно-калькуляционное время группы однотипных операций.

Полагаем, что годовой объем запуска

![]() .

.

При этом число однотипных операций, выполняемых на одном рабочем месте:

,

,

На операции 10:

![]() ;

; ![]()

![]()

На операции 20:

![]() ;

; ![]()

![]()

На операции 30:

![]() ;

; ![]()

![]()

На операции 60:

![]() ;

; ![]()

![]()

На операции 70:

![]() ;

; ![]()

![]()

На операции 80:

![]() ;

; ![]()

![]()

На операции 90:

![]() ;

; ![]()

![]()

На операции 100:

![]() ;

; ![]()

![]()

На операции 110:

![]() ;

; ![]()

![]()

На операции 120:

![]()

![]()

![]()

На операции 130:

![]() ;

; ![]()

![]()

На операции 140

![]() ;

; ![]()

![]()

На операции 150:

![]() ;

; ![]()

![]()

На операции 160:

![]() ;

; ![]()

![]()

На операции 170:

![]() ;

; ![]()

![]()

Разброс коэффициентов закрепления составил Кз.о.=13,1 - 275.

Принимаем тип производства по минимальным значениям Кз.о. Таким образом тип производства мелкосерийный. В соответствии с выбранным типом производства, станки на недогруженных операциях будут догружаться другими деталями, поступающими на обработку в цех.

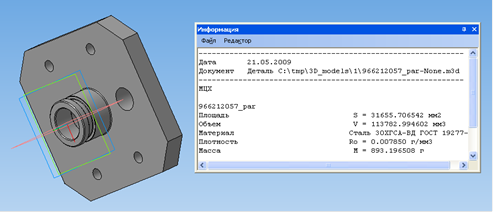

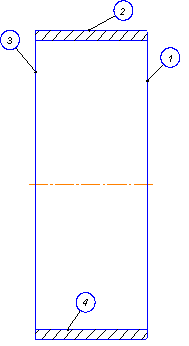

1.5 Определение размеров заготовки из круглого проката

Рис.1 Деталь

МД=0,893 кг, NT=60 шт/г, тип производства мелкосерийное.

Диаметр проката определяется, исходя из диаметра наибольшим габаритным размером, прибавляя к нему общий припуск на механическую обработку 2Z0, определяемый по таблице П1.1 Приложения 1.1 [1.1,1.2] в зависимости от отношения всей длины вала L к диаметру его наибольшей ступени Dmax (L/Dmax):

Dз = Dд. max + 2Z0,Из чертежа Dд. max=120 мм., L/Dmax=62,5/120=0,52.

Из таблице П1.1 следует, что 2Z0=5 мм.

Dз=120+5=125 мм.

По расчетному диаметру заготовки Dз и Приложению 1.2 из сортамента [2] подбираем ближайший наибольший диаметр круглого стального проката, назначаем точность прокатки (В) и определяем предельные отклонения диаметра заготовки.

Точность проката назначаем В - обычной точности, так как производство мелкосерийное.

По Приложению 1.2 ближайший наибольший диаметр круглого стального проката равен 125 мм. Предельные отклонения диаметра заготовки по Приложению 1.2 равны верхнее отклонение 0,8 мм, нижнее отклонение 2,0 мм.

Затем определяем длину заготовки. По таблице П1.2 Приложения 1.1 назначаем двусторонний припуск на обработку обоих торцов детали. Тогда длина заготовки Lз составит:

Lз = Lд +2Z0=62,5+8=70,5 мм.

Предельные отклонения на длину заготовки зависят от способа резки проката на штучные заготовки и определяются по таблице П1.3.1 Приложения 3.

Рис.1 Заготовка

При разрезке на дисковых, ленточных и ножовочных механических пилах Предельные отклонения равны ![]() .

.

1.6 Определение диапазона торговых длин проката

В соответствии с [2] торговая длина проката выбирается в интервале 2-6 метров для качественных конструкционных сталей по ГОСТ 1050-88 и в интервале 2-12 метров для сталей по ГОСТ 380-88 или ГОСТ 4543-71. При расчете некратности необходимо стремиться к минимальным величинам.

Для каждого значения торговой длины проката, взятого с учетом п.8 Приложения 2, следует определить величину некратности Lнк по формулам (1.11) и (1.12) и в дальнейших расчетах использовать ту торговую длину, для которой величина некратности будет наименьшей.

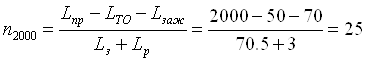

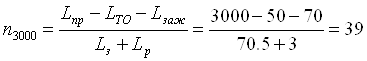

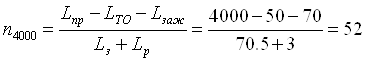

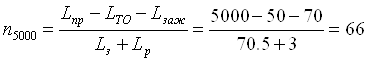

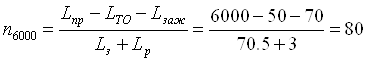

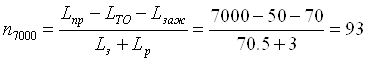

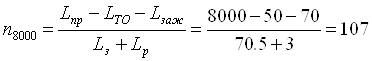

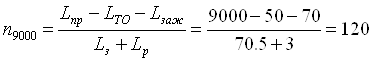

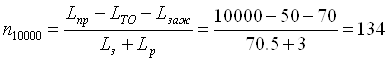

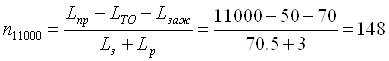

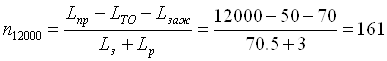

Некратность в зависимости от принятой длины проката:

Lнк = Lпр - Lто - Lзаж - n ∙ (Lз + Lр),

где Lпр - торговая длина проката из сортамента, мм; n - целое число заготовок, изготавливаемых из принятой торговой длины проката, шт; Lз - длина заготовки, мм; Lр - ширина реза, мм.

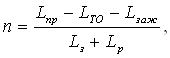

Число заготовок, изготавливаемых из принятой длины проката:

где Lзаж - минимальная длина опорного (зажимного) конца проката, выбираемая по таблице П1.1.2 Приложения 1.1.

Lпр=12 мм.

Lто = (0,3…0,5) ∙ Dз=0,4*125=50 мм.

Lзаж=70мм., Lз=70,5 мм.,Lр=3 мм.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Окончательно выбираем ту торговую длину, для которой потери на некратность наименьшие т.е. Lпр=6000 мм.

1.7 Определение общей потери металла

Общие потери материала Побщ на деталь, изготавливаемую из проката, состоят из потерь на некратность торговой длины проката длине заготовки Пнк, торцовой обрезки Пто, потерь на зажим Пзаж опорных концов и потерь на отрезку Потр в виде стружки при разрезании:

Поб = Пнк + Пто + Пзаж + Потр,

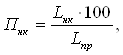

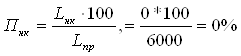

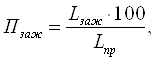

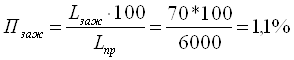

Потери материала на некратность, %

где Lнк - величина некратности длины заготовки торговой длине проката Lпр, мм.

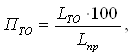

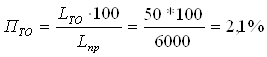

Потери на торцовую обрезку проката, %

где Lто - длина торцового обрезка, мм.

Потери на зажим опорного конца проката при выбранной длине зажима, %:

Потери на отрезку заготовки при выбранной по таблице П1.1.2 Приложения 1 ширине реза, %:

![]()

Поб =0,5+0+2,1+1,1=3,7%

КИМ=0,89/6,79=0,1

1.8 Определение стоимости См материала заготовкиЗатраты на материал заготовки См определяются по массе проката, расходуемой на изготовление детали и массе возвращаемой в виде отходов стружки:

![]()

![]()

Штучно-калькуляционное время приближенно определяется в виде:

tшт.к.= tмаш∙ φк,

где tмаш - машинное время при разрезании заготовки, мин; φк - коэффициент, равный 1,84 для условий единичного и мелкосерийного производства и 1,51 - для массового производства.

tшт.к.= tмаш∙ φк,

tмаш = 0,011Dз (мин) =0,011*125=1,375 мин.

tшт.к.= tмаш∙ φк=1,375*1,84=2,53 мин.

1.10 Определение стоимости заготовки, стоимость ее механической обработки и стоимость детали

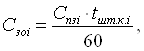

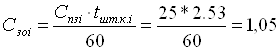

Технологическая себестоимость i-ой заготовительной операции:

где Спзi - приведенные затраты на i-ой заготовительной операции, руб/час; tшт.к.i - штучно-калькуляционное время выполнения i-ой заготовительной операции, мин.

По данным базового предприятия приведенные затраты за один час работы заготовительного оборудования при правке и резке прутков составляют 25 руб/час

Сд = Сз + Смех=1.05+324,6=325,65 руб

1.11 Назначение и обоснование технологических баз, схем базирования и установки заготовки

Достижение конструкторских требований к детали в процессе их изготовления обеспечивается технологией обработки, в которой особая роль принадлежит установке заготовок в рабочие поверхности приспособлений. Определенное положение относительно режущих инструментов и станка придается заготовке в процессе базирования, когда образуются её геометрические связи с элементами приспособления. Чтобы эти связи не нарушились при механической обработке, заготовку закрепляют, создавая силовое замыкание связей. В процессе установки решаются две различные задачи: базирование и закрепление заготовок.

При разработке технологического процесса механической обработки детали основополагающим принципом, обеспечивающим требуемую точность изготовления, считается обеспечение принципа единства конструкторских, технологических и измерительных баз.

Особое значение вопросы базирования приобретают при обработке заготовок в условиях мелкосерийного производства с использованием настроенного на размер оборудования, для стабильности выполнения размеров при механической обработке.

Разработка схем базирования делится на два основных этапа:

Похожие работы

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

0 комментариев