Навигация

Классификация машин для дробления

1.2 Классификация машин для дробления

По форме дробящего органа дробилки разделяют на 5 классов:

- щёковые;

- конусные;

- валковые;

- молотковые

- роторные.

Щековые дробилки измельчают материал раздавливанием между плоскими рифлеными наклонными поверхностями, одна из которых неподвижна, а вторая совершает возвратно-качательные движения.

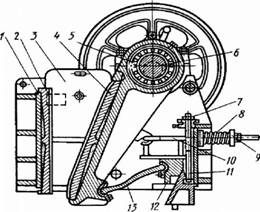

Щековые дробилки со сложным движением подвижной щеки (рисунок 1) имеют станину 1, неподвижную щеку 2, боковые клинья 3, регулировочное устройство с винтом 7 и клиньями 11 и 12, тягу 10 с пружиной 8 и гайкой 9, но отличаются от рассмотренной тем, что подвижная щека 4 верхней частью надета непосредственно на эксцентриковый вал 6 (на сферических роликовых подшипниках 5) и имеет одну распорную плиту 18.

Рисунок 1 Щековая дробилка со сложным качанием щеки

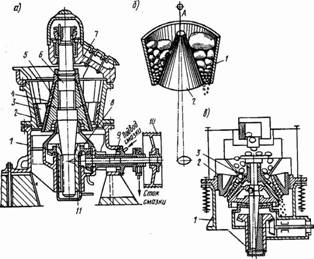

В конусных дробилках материал измельчают посредством раздавливания и изгиба при качении внутреннего конуса по материалу, защемленному между поверхностями внутреннего 2 и наружного конуса 1 (рисунок 2, б). Вал с внутренним конусом двигается так, что его ось описывает коническую поверхность с вершиной в точке А. При этом диаметрально противоположные образующие внутреннего конуса с одной стороны приближаются к поверхности наружного конуса и дробят материал, а с противоположной - удаляются от него, обеспечивая разгрузку и опускание материала. За один оборот вала этот процесс происходит по всей окружности и непрерывно повторяется, что обеспечивает плавную работу и высокую производительность дробилки.

Конусные дробилки применяют для крупного, среднего и мелкого дробления. На заводах промышленности строительных материалов конусные дробилки используют для дробления известняка на цементных заводах и различных скальных пород на крупных заводах, производящих щебень для приготовления бетонной смеси и для дорожного строительства. Конусные дробилки бывают с верхним подвесом вала, эксцентриковые с неподвижным валом и консольные с нижней опорой вала.

Рисунок 2 Конусные дробилки

Конусные дробилки с подвесным валом (рисунок 2, а) имеют станину 7, наружный конус 2, футерованный бронеплитами 3. Над конусом установлена поперечина 7, в центральной части которой на кольцевой подпятник опирается верхняя часть вала б с внутренним дробящим конусом 5, футерованным бронеплитами 4. Вал приводится в движение эксцентриковым стаканом 77, который вращается от привода через шкив 10, приводной вал 9 и пару конических зубчатых колес 8. Конусные дробилки с грибовидной головкой (рис. 2, в) служат для вторичного среднего и мелкого дробления и обеспечивают получение более однородного по крупности материала. Такая дробилка имеет станину 7, наружный конус неподвижный 2 и внутренний подвижный 3.

Степень измельчения и производительность конусных дробилок регулируют подъемом и опусканием конуса путем навинчивания разрезной гайки на резьбу верхнего конца вала у дробилок крупного дробления или поворотом регулировочного кольца относительно опорного у дробилок среднего и мелкого дробления. Имеются также конусные дробилки крупного дробления с гидравлическим регулированием размера щели.

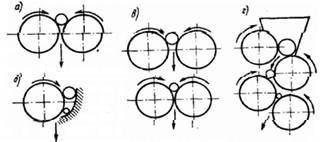

Валковые дробилки измельчают материал посредством раздавливания и истирания между двумя цилиндрическими поверхностями валков, вращающихся навстречу друг другу (рис. 3, а).

Применяют также одновалковые дробилки (рисунок 3, б). Так как степень измельчения у валковых дробилок невелика (для дробилок с гладкими валками - 4...6), для лучшей обработки массы иногда применяют последовательно две дробилки (рис. 7, в) или многовалковые дробилки (рис. 3, г). При вращении одного из валков с большей скоростью кроме раздавливания происходит также и истирание материала. В случае применения рифленых поверхностей материал испытывает в какой-то мере раскалывающее действие, а при быстром вращении ребристого валка - действие удара.

Зубчатые валковые дробилки измельчают мягкие материалы путем резания и как бы разрывают куски на части.

Благодаря различной конструкции рабочих поверхностей валковые дробилки в промышленности строительных материалов широко применяют для дробления как прочных и средней прочности пород и искусственных материалов (известняк, шамот), так и мягких и вязких материалов (уголь, мел, глина). В производстве теплоизоляционных материалов дырчатые вальцы, например, используются не только для измельчения глины, но и для попутного формования из нее гранул. Вальцы с углублениями на рабочей поверхности применяют для получения брикетов.

Рисунок 3 Схемы расположения валков в валковых дробилках

На бегунах материал дробят между цилиндрическими поверхностями катков и плоской поверхностью чаши. Так как катки катятся по кольцевым дорожкам чаши, то наряду с раздавливанием происходит и интенсивное истирание материала. Бегуны используют как для мелкого дробления, так и для грубого помола, обеспечивая крупность частиц от 0,1 до 8 мм. По технологическому назначению и действию выпускают бегуны для сухого и мокрого измельчения, для измельчения с перемешиванием; периодического и непрерывного действия.

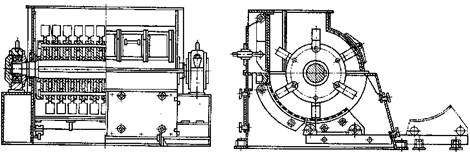

Молотковые дробилки измельчают материал ударом быстровращающихся молотков, шарнирно или жестко закрепленных на роторе. Куски материала разрушаются от удара молотков, а также от удара о дробящие плиты, колосники решеток и друг о друга. Молотковые дробилки применяют для дробления пород средней прочности и мягких пород с естественной влажностью не более 10% (известняк, мергель, гипсовый камень, мел, асбестовая руда, сухая глина, шамот, каменный уголь). Степень измельчения от 10 до 50. По способу крепления молотков молотковые дробилки подразделяют на дробилки с шарнирно подвешенными молотками (для крупного, среднего и мелкого дробления) и с жестко закрепленными молотками (для мелкого дробления и помола).

По количеству валов молотковые дробилки бывают одновальные (однороторные) и двухвальные (двухроторные).

По расположению молотков молотковые дробилки подразделяют на дробилки одно- и многорядные. У однорядных молотки на роторе располагают по окружности в одной плоскости в количестве от 2 до 8 молотков массой до 70 кг каждый. Энергия удара таких тяжелых молотков чрезвычайно велика, и куски дробятся без образования пылевидных частиц. Многорядные дробилки имеют ротор, выполненный в виде многих параллельных дисков, на каждом из которых подвешено от 2 до 8 сравнительно легких (3...10 кг) молотков. Всего на роторе располагают до 300 молотков.

0 комментариев