Навигация

Разработка технологии термической обработки полумуфты

3. Разработка технологии термической обработки полумуфты

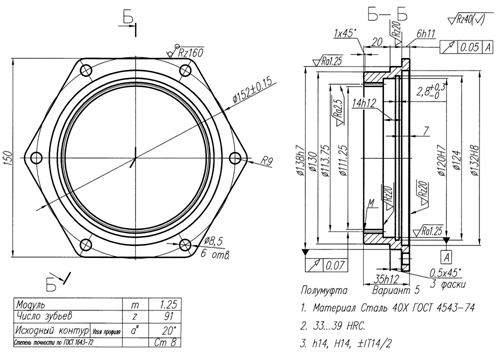

Полумуфта из стали 40ХН для придания ей необходимых свойств подвергается закалке с высоким отпуском. Схематический график режима данной термической обработки приведен на рисунке 3.1.

Рисунок 3.1 – График режима термической обработки полумуфты

В данном разделе рассчитываются основные параметры термической обработки данной полумуфты. Температура нагрева под закалку вычисляется по формуле:

Тн=Ас3+(30÷50°С)

Для данной стали температура нагрева под закалку равна:

Тн=768+(30÷50°С)=800÷820°С

При такой температуре после охлаждения получим полную закалку. Если нагреть детали выше этой температуры, будет происходить процесс собирательной рекристаллизации, что приведет к образованию крупнозернистого мартенсита, что будет обеспечивать низкие механические свойства.

Время нагрева рассчитаем по формуле Е. А. Смольникова:

τн=К*(V/F) [4]

где: V – объём нагреваемого тела, см3;

F – площадь поверхности нагреваемого тела, см2;

K – суммарный физический фактор, мин/см;

V/F – геометрический показатель тела, обозначается W.

Таким образом можно записать:

τн =К*W

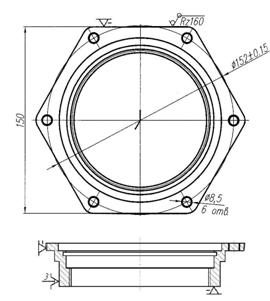

Полумуфту можно считать полым цилиндром, для него W вычисляется по формуле:

![]() [4]

[4]

где: D – внешний диаметр, см;

d – внутренний диаметр, см;

l – длина, см.

В нашем случае:

D = 15см;

d = 6см;

l = 15см;

K=45, так как сталь легированная и нагревается в воздушной среде.

Рассчитаем геометрический показатель тела W:

![]() см

см

Рассчитаем продолжительность нагрева под закалку:

τн = 45*1,73 = 78 мин

Для загрузки в печь полумуфты размещаются в специальных корзинах. С учётом этой корзины рассчитанное время нагрева должно быть увеличено ещё на 20 – 30%:

τн = (1,2÷1,3)*τн

τн = 1,25*78=98 мин

Время изотермической выдержки при нагреве под закалку равняется:

τв = (0,2÷0,3)*τн,

τв = 0,25*98=25 мин.

Должную глубину прокаливаемости, то есть охлаждение середины изделия со скоростью выше критической, в данном случае обеспечивает масло. Применение масла обеспечивает более медленное охлаждение изделия в мартенситном интервале, что уменьшает вероятность образования закалочных трещин. В качестве конкретного вида масла выберем МЗМ – 120, при этом следует учитывать, что температура вспышки масла составляет 220оС и использовать масло как охлаждающую среду можно только до 190 – 200оС.

После закалки сталь имеет значительные внутренние термические и структурные напряжения. Поэтому закалку не применяют как окончательную операцию термической обработки. Для снижения внутренних напряжений, увеличения вязкости проводится отпуск. Продолжительность высокого отпуска рассчитывается по формуле:

τотп=10+d*τуд.

где: d – толщина наибольшего рабочего сечения изделия, мм;

τуд. – удельное время нагрева (1,5 мин/мм толщины, так как сталь легированная).

В данном случае d=45 мм, следовательно:

τотп=10 + 45*1,5 = 77 мин.

С учётом нагрева корзины рассчитанное время отпуска должно быть увеличено ещё на 20 – 30%:

τотп = (1,2÷1,3)*τотп

τотп = 1,25*77 = 96 мин

Учтем коэффициент легирования:

τотп = 96*1,5 = 144 мин.

Так как сталь склонна к отпускной хрупкости, охлаждение после отпуска проводится в воде.

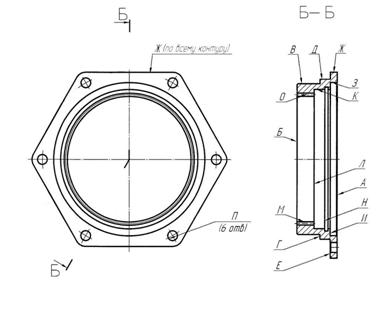

4. Контроль качества

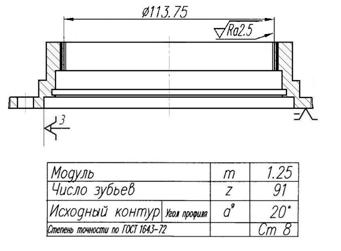

При контроле качества вначале проводится измерение геометрических размеров и визуальный осмотр полумуфт. При этом основное внимание обращается на соответствие размеров изделий значениям, указанным на чертеже, отсутствие термических трещин, заметных поводок и короблений. Измерения геометрических размеров проводится с помощью штангенциркуля ШЦ-25, наличие короблений проверяется при помощи эталонной поверхности, при визуальном осмотре необходимо использовать лупу. Визуальному осмотру и измерению подвергаются 5% изделий от партии.

Изделия, прошедшие визуальный осмотр, подвергаются контролю механических свойств. Важнейшей характеристикой при этом является твёрдость, значение которой связано с остальными характеристиками. В качестве способа измерения твёрдости следует применять метод определения твёрдости по Бринеллю. Контролю твёрдости подвергаются 5% изделий от партии. На каждом изделии проводится по 3 измерения и определяется среднее значение. Средняя твёрдость должна составлять 220 НВ.

Выводы

Разработана технология термической обработки полумуфты из стали 40ХН, служащей для соединения вала электродвигателя с входным валом насоса. Выбор марки стали осуществлён на основании прокаливаемости и требуемых механических свойств.

В рамках разработки технологии рассматривались и были установлены следующие параметры: температура нагрева под закалку – 800÷820°С; время нагрева под закалку составляет 98 минут; время изотермической выдержки составляет 25 минут; способ нагрева – печной нагрев в воздушной атмосфере; закалочная среда – масло МЗМ – 120; температура отпуска – 580÷600°С; время проведения отпуска – 144 минуты, охлаждающая среда после отпуска – вода.

Установленные параметры термообработки являются обязательными при проведении термообработки данной полумуфты. Их соблюдение гарантирует получение требуемого комплекса механических свойств материала: σ0,2=520 – 540 Н/мм2, KCU=50 – 60 Дж/см2,твёрдость 210 – 230 НВ. Эти значения удовлетворяют установленным требованиям. Несоблюдение вышеуказанных параметров приведёт к браку и непригодности изделия к использованию в соответствии с его назначением.

Готовые полумуфты должны подвергаться визуальному осмотру и контролю твёрдости по Бринеллю.

Список использованной литературы

1. Изотермические и термокинетические диаграммы распада переохлаждённого аустенита. / Попов А.А., Попова Л.Е., М: Металлургия, 1965. – 495 с.

2. Стали и сплавы. Марочник. / Сорокин В.Г Гервасьев М.А., Палеев В.С., Гервасьева И.В., Палеева С Я. М: «ИнтерметИнжиниринг», 2001. – 608 с.

3. Теория термической обработки. / Новиков И.И. М: Металлургия, 1978. – 288 с.

4. Конспект лекций по дисциплине: «Технология термической обработки».

Похожие работы

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... Таблица № 12 № п/п Должность. Кол – во человек Оклад руб. 15% урал. ЗП ср.мес. ФЗП за год 1. 2. 3. 4. Мастер. Техник-технолог Инженер- программист Инспектор по кадрам 2. 2. 1. 1. 3900 2900 3700 2200 585 435 555 330 4485 3335 4255 2530 53820 40020 51060 30360 Итого ...

... 0,3 0,035 0,035 2 Анализ технологичности конструкции детали Анализ технологичности является одним из важных этапов в разработке технологического процесса, от которого зависят его основные технико-экономические показатели: металлоемкость, трудоемкость, себестоимость. Деталь – колесо – изготовлено из легированной стали 40Х и проходит термическую обработку , что имеет значение в отношении ...

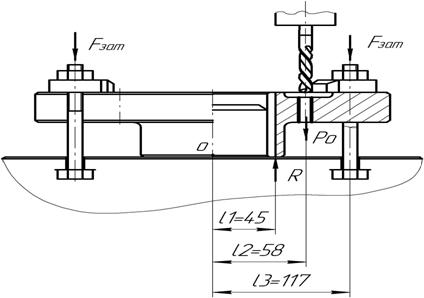

... поверхностей. Кроме того, специальные калибры применяются для контроля размеров фасок и глубины расположения поверхностей. 5. Разработка технологической документации Согласно последовательности операций и переходов, приведенной в разделе 4 составляется маршрутная карта механической обработки детали «Полумуфта». Операционные карты и карты эскизов будут составлены для операций 110 и 120 ...

0 комментариев