Навигация

Разработка электропривода моталки для свертывания металлической полосы в рулоны

Содержание

1. Анализ и описание системы «электропривод—рабочая машина»

1.1 Количественная оценка вектора-состояния или тахограммы требуемого процесса движения

1.2 Количественная оценка моментов и сил сопротивления

1.3 Составление расчетной схемы механической части электропривода

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машины

2. Анализ и описание системы «электропривод—сеть» и «электропривод—оператор»

3. Выбор принципиальных решений

3.1 Построение механической части электропривода

3.2 Выбор типа привода (двигателя)

3.3 Выбор способа регулирования координат

3.4......................................................... Оценка и сравнение выбранных вариантов

4. Расчет силового электропривода

4.1 Расчет параметров и выбор двигателя

4.2 Расчет и выбор силовых преобразователей

5. Расчет статических механических и электромеханических характеристик двигателя и привода

6. Расчет переходных процессов в электроприводе за цикл работы

7. Проверка правильности расчета мощности и окончательный выбор двигателя

8. Разработка схемы электрической принципиальной

8.1 Разработка схемы силовых цепей, цепей управления и защиты

8.2 Выбор элементов схемы

Заключение

Приложение А

Введение

Задачей данного курсового проекта является разработка электропривода моталки. Моталка предназначена для свертывания металлической полосы в рулоны.

При намотке необходимо поддерживать постоянную скорость намотки и силу натяжения. По мере свертывания увеличивается радиус намотки, поэтому для обеспечения условий работы необходимо уменьшать скорость.

1 Анализ и описание системы «электропривод—рабочая машина» 1.1 Количественная оценка вектора-состояния или тахограммы требуемого процесса движения

При подходе полосы к барабану, барабан разгоняется до пониженной скорости 9 рад/с. Далее он делает несколько оборотов с пониженным натяжением. Для контроля натяжения используется датчик натяжения компенсационного типа. После этого двигатель разгоняется, чтобы получить требуемое натяжение полосы. Далее двигатель отслеживает линейную скорость полосы на краю барабана.

После намотки полосы двигатель тормозится под действием момента холостого хода.

Цикл намотки повторяется через 55 секунд.

Время намотки определяется исходя из длины полосы и линейной скорости, с которой она поступает с рольганга:

![]() сек.

сек.

Время цикла задано и составляет 55 с.

Начальная и конечная скорости вращения барабана, определяются в зависимости от линейной скорости движения полосы, а также начального и конечного радиуса барабана:

![]()

![]() рад/с.

рад/с. ![]() рад/с

рад/с

Конечная скорость будет при максимальной загрузке, поэтому регулирование будем вверх от основной. Значение передаточного числа редуктора не задано. Оно рассчитывается исходя из скорости барабана и скорости электродвигателя. По заданию дана максимальная скорость двигателя в 102 рад/с. Но для уменьшения массогабаритных показателей двигателя лучше выбрать двигатель с номинальной частотой вращения 157 рад/с. Тогда в начале намотке он будет работать со скоростью 314 рад/с.

Передаточное число редуктора:

![]()

Выбираем редуктор со стандартным передаточным отношением равным 10.

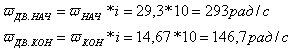

Тогда скорости вращения двигателя в начале и в конце цикла будут равны:

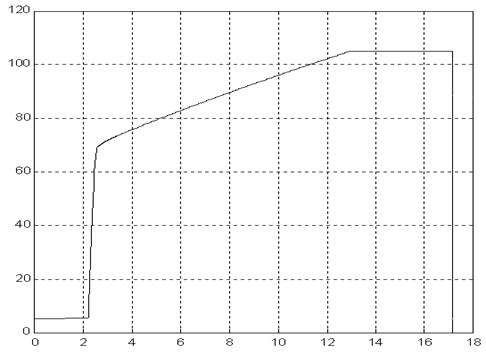

Тахограмма рабочего процесса имеет вид:

Рисунок 1.3—Тахограмма рабочего процесса

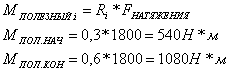

1.2 Количественная оценка моментов и сил сопротивленияПри увеличении радиуса барабана, сила натяжения остается постоянной, следовательно, статический момент увеличивается.

Также при намотке увеличивается вес барабана, значит, увеличивается сила трения. Момент трения составляет 10% от начального значения МПолезного. Примем вес барабана равным весу наматываемой полосы. Тогда в конце намотки момент трения будет в два раза больше.

![]()

Момент суммарный будет равен:

![]()

Момент сопротивления, приведенный к валу двигателя, будет равен:

![]()

Расчетная схема электропривода имеет вид двух масс, соединенных упругим звеном—эластичной муфтой.

Первая масса включает в себя: момент инерции двигателя и момента инерции полумуфты:

![]() кг*м2

кг*м2

Вторая масса включает: момент инерции полумуфты, момент инерции редуктора, приведенного к валу двигателя, момент инерции барабана, также приведенного к валу двигателя.

![]()

В конце намотки момент инерции второй массы увеличивается, т.к. на барабан наматывается 550 кг полосы. При этом момент инерции рулона рассчитывается как момент инерции кольца с радиусами 0,3 м и 0,6 м.

![]() кг*м2

кг*м2

Тогда момент инерции второй массы в конце намотки будет равен:

![]() кг*м2

кг*м2

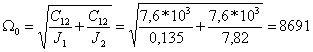

Обоснование перехода к одномассовой расчетной схеме:

- на второй массе нет датчиков;

- частота собственных колебаний:

условие перехода: Трег. жел>![]() >0.0166

>0.0166

Как показано ниже Т привода составляет 0,02. Значит можно перейти к одномассовой расчетной схеме.

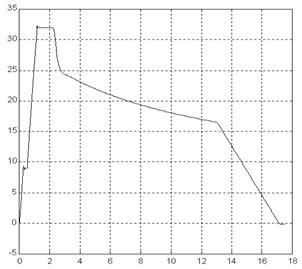

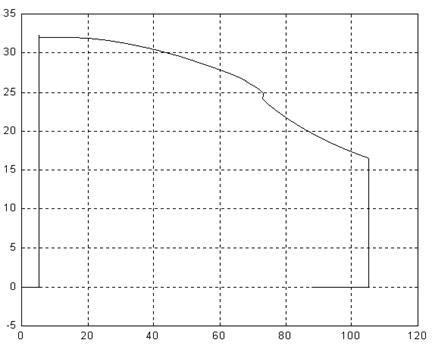

1.4 Построение нагрузочной диаграммы и механической характеристики рабочей машиныНагрузочная диаграмма имеет вид:

- В начале цикла до выхода на номинальный режим натяжение ленты отсутствует. На двигатель действует только момент, создаваемый силой трения.

- После совершения нескольких оборотов двигатель входит в режим поддержания постоянного натяжения полосы. При этом по мере увеличения радиуса барабана момент также увеличивается.

Рисунок 1.2—Нагрузочная диаграмма

Для построения механической характеристики рабочей машины необходимо совместить нагрузочную диаграмму и тахограмму. Для наглядности при построении по вертикальной оси будем откладывать скорость, а не момент.

Рисунок 1.3—Механическая характеристика рабочей машины

0 комментариев