Навигация

Распределение материалов на колошнике доменной печи при загрузке

Работа состоит из 8 страниц, содержит 1 таблицу и 1 рисунок.

Перечень ключевых слов:

ДОМЕННАЯ ПЕЧЬ, КОЛОШНИК, РАСПРЕДЕЛЕНИЕ, ЗАГРУЗКА, ПОДВИЖНЫЕ ПЛИТЫ, ГАЗОПРОНИЦАЕМОСТЬ, ФУРМЕННЫЙ ОЧАГ, СХОД МАТЕРИАЛОВ, ЭЛЛИПСОИД РАЗРЫХЛЕНИЯ, ШИХТА

Целью работы является изучение влияния порядка загрузки материалов, уровня засыпи и подвижных плит на распределение и газопроницаемость шихты по сечению модели колошника доменной печи; изучение влияния периферийного расположения фурменных очагов на сход материалов над ними по всей высоте печи.

В процессе работы было установлено влияние положения подвижных плит колошника на распределение материалов и газопроницаемость их по зонам.

Выявлено влияние режима загрузки материалов на их радиальное распределение и газопроницаемость столба шихты.

Установлена высота зоны с относительно равномерным по сечению сходом и отношение ее к общей высоте столба шихты над горизонтом воздушных фурм.

Определены очертание и высота осевой зоны малоподвижных материалов и отношение последней к расстоянию между диаметрально противоположными фурменными очагами.

Установлен угол наклона образующей осевой зоны малоподвижных материалов путем сопоставления его с углом естественного откоса.

Определено влияние различных факторов на размеры и очертание осевой зоны малоподвижных материалов.

Введение

Изменяя порядок набора железорудных материалов и кокса на большой конус конусного загрузочного устройства (порядок загрузки), можно регулировать распределение материалов и соответственно газового потока по сечению доменной печи.

Обычно для организации рационального противотока материалов и газов применяют циклическую загрузку, то есть несколько подач одного порядка чередуют с подачами другого порядка. Регулирование распределения материалов и газов изменением порядка загрузки легко осуществимо и очень эффективно. Поэтому это основной способ регулирования "сверху" (80-85%). Изменением уровня засыпи и массой подачи пользуются реже.

В настоящее время все большее число доменных печей с конусными загрузочными устройствами оснащают подвижными плитами колошника различной конструкции. Изменение порядка загрузки в сочетании с использованием подвижных плит позволяет достигать практически любого желаемого распределения материалов, а, следовательно, и газов по сечению печи.

Основной причиной схода шихты в доменных печах являются процессы в фурменных очагах. В них происходит уменьшение объема материалов при горении кокса. Влиянию фурменных очагов на сход материалов и распределение газов всегда придавалось большое значение. Долгое время считалось, что периферийное расположение фурменных очагов вызывает ускоренный сход шихты над ними по всей высоте печи. Правильность этого положения была подвергнута сомнению в тридцатых годах после анализа результатов моделирования схода сыпучих сред в бункерах.

В пятидесятых годах схема движения материалов в доменных печах была уточнена на основе данных исследования выпуска сыпучих сред через отверстие, в котором показано, что при выпуске первых порций материала в движение приходит только часть объема его, находящегося над отверстием. При этом выпущенный материал занимал до выпуска объем, ограниченный поверхностью эллипсоида вращения. Освободившееся пространство (эллипсоид выпуска) заполняется за счет движения и разрыхления материала в объеме, ограниченном также поверхностью эллипсоида вращения (эллипсоид разрыхления). Таким образом, расположение фурменных очагов по периферии горна вызывает ускоренный сход материалов над ними на ограниченном участке по высоте печи.

Анализ показывает, что оптимальным расположением фурменных очагов в горне следует считать такое, при котором условия схода материалов с периферии и из осевой части печи будут одинаковы. Это может иметь место в том случае, когда рабочее пространство доменной печи делится поверхностью, проходящей через вертикальные оси фурменных очагов, на два примерно равновеликих объема. Кроме того, зона потока материалов, сходящих в фурменные очаги, должны пересекаться со стенами заплечиков.

1. Влияние подвижных плит колошника на распределение материалов

Работа выполнялась на плоскость модели колошника доменной печи, изготовленной из оргстекла. Модель разделена перегородками на три зоны:

периферийную (А);

промежуточную (В);

осевую (С).

В качестве материалов, имитирующих железорудный материал и кокс, использовался гравий различной крупности.

Выпускать материалы, загруженные в модель, можно одновременно из всех трех зон или раздельно из каждой зоны поворотом соответствующих рычагов.

В модель предварительно загружалась "постель", чтобы обеспечить равномерное распределение материала по всему сечению модели. Затем производилась загрузка в модель подачи материалов по выбранной системе загрузки РРКК↓. Выпускались материалы последовательно из осевой (С), промежуточной (В) и периферийной (А) зон нажатием соответствующих рычагов. Материалы каждой зоны разделялись с помощью сита на рудную и коксовую составляющие, взвешивались. Затем определялась рудная нагрузка - отношение рудной части к коксовой. Первый опыт проводился без применения подвижных плит, затем в каждом последующем опыте подвижные плиты перемещались по направлению к оси модели.

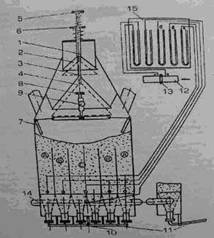

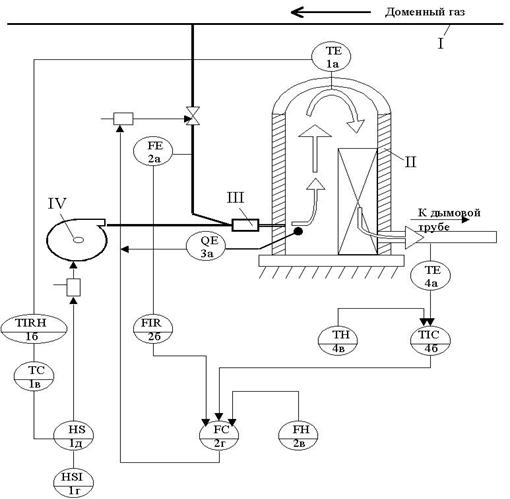

Схема экспериментальной установки представлена на рисунке 1.1.

1 - полая штанга малого конуса;

2 - малый конус;

3 - штанга большого конуса;

4 - большой конус;

5 - привод большого конуса;

6 - привод малого конуса;

7 - подвижные плиты;

8 - кнопка;

9 - винт;

10 - штырь;

11 - рычаг;

12 - трубка;

13 - диафрагма;

14 - патрубки;

15 - щит

Рисунок 1.1 - Схема экспериментальной установки

В работе были решены следующие задачи:

1) установлено количественное и качественное распределение материалов по зонам в зависимости от порядка загрузки;

2) установлено влияние положения подвижных плит колошника на распределение материалов по зонам.

Результаты проведения опытов представлены в таблице 1.1.

Таблица 1.1 - Распределение рудного материала и кокса по зонам модели колошника

| Материал | Порядок загрузки и масса материала в соответствующих зонах, г | ||

| РРКК↓ | |||

| А | В | С | |

| Без использования подвижных плит: Рудный материал Кокс Рудная нагрузка (Р/К) | 1300 1630 0,79 | 1240 1450 0,86 | 740 1630 0,45 |

| Подвижные плиты в положении 1: Рудный материал Кокс Рудная нагрузка (Р/К) | 1240 1560 0,79 | 1190 1470 0,81 | 550 1500 0,37 |

| Подвижные плиты в положении 2: Рудный материал Кокс Рудная нагрузка (Р/К) | 1170 1760 0,66 | 1230 1420 0,80 | 540 1530 0,35 |

| Подвижные плиты в положении 3: Рудный материал Кокс Рудная нагрузка (Р/К) | 1370 1460 0,94 | 1050 1530 0,67 | 790 1600 0,49 |

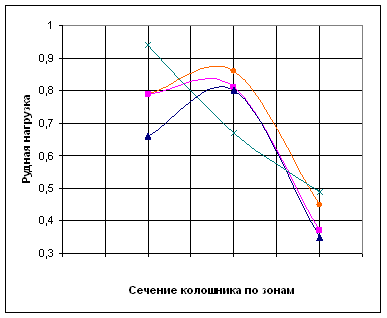

По данным таблицы 1.1 были построены графики изменения рудной нагрузки по сечению колошника, представленные на рисунке 1.2.

без подвижных плит;

подвижные плиты в положении 1;

подвижные плиты в положении 2;

подвижные плиты в положении 3.

Рисунок 1.2 - Изменение рудной нагрузки по сечению колошника

Проанализируем полученные зависимости. За исходную позицию принимаем загрузку материалов без использования подвижных плит (линия 1). Проанализируем линию 2 - подвижные плиты в положении 1. Рудная нагрузка в зоне А не отличается от исходной рудной нагрузки в этой зоне и составляет 0,79. Рудная нагрузка в зоне В уменьшается на 6% от исходной, в зоне С - уменьшается на 18%.

Проанализируем линию 3 - подвижные плиты находятся в положении 2.

Рудная нагрузка в зоне А уменьшилась на 16% по сравнению с исходной рудной нагрузкой, в зоне В - уменьшилась на 7%, в зоне С - уменьшилась на 22%.

Проанализируем линию 4 - подвижные плиты в положении 3. Рудная нагрузка в зоне А увеличилась на 19% по сравнению с исходной рудной нагрузкой, в зоне В - уменьшилась на 28%, в зоне С - увеличилась на 9%.

На основании полученных опытных данных можно сделать следующие выводы:

Используемая система загрузки РРКК↓ загружает периферийную и промежуточную зоны и раскрывает осевую, соответственно относительно большое количество газа будет проходить через осевую часть столба шихты. Следовательно, для организации рационального распределения материалов по сечению печи необходимо применять циклическую загрузку, т.е. несколько подач одного порядка чередовать с подачами другого порядка, например, mРРКК↓ nККРР↓.

2) Использование подвижных плит колошника позволяет добиться рационального распределения материалов и газов по сечению печи.

Похожие работы

... горячего дутья и затем в печь. По мере охлаждения насадки воздухонагревателя температура горячего воздуха, выходящего из него, падает. Это недопустимо для нормальной работы доменной печи, поэтому воздух нагревают до более высокой температуры, чем это необходимо, и к нему подмешивают, используя автоматическое дозирование, требуемое количество холодного воздуха, чтобы поддержать температуру дутья ...

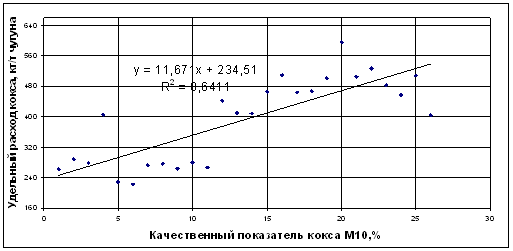

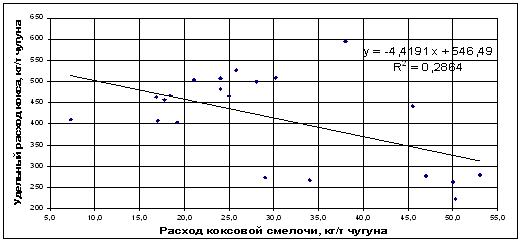

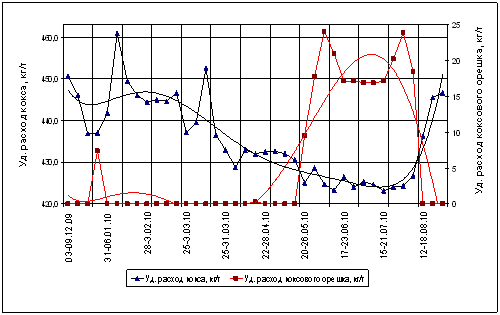

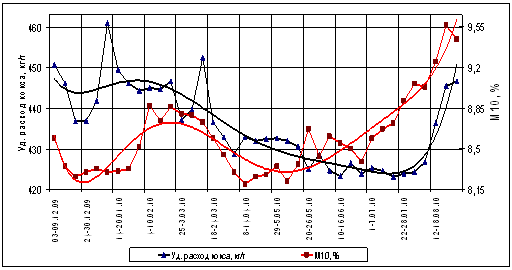

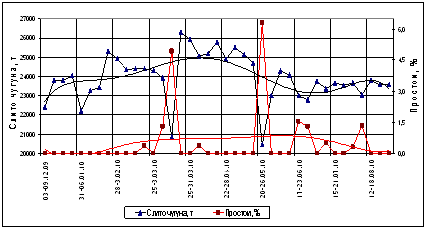

... истираемости металлургического кокса М10. (рисунок 1, рисунок 2) Наиболее низкие качественный показатель истираемости (М10=9,0%) имел кокс в период применения коксового орешка на доменной печи №6 НЛМК. Расход коксового орешка на данной печи составил 7,3 кг/т чугуна (1,8% от расхода кокса). По имеющимся данным максимальный расход коксового орешка составил 29 кг/т чугуна при М10=5,2% или 10,6% от ...

... в доменной печи во многом, если не в основном, определяется ее тепловым состоянием [Приложение 5. Рис. 2-4]. Сравнительно низкие температуры кипения и парообразования щелочных соединений (700—1200°С) обусловливают их высокую активность в ходе доменной плавки. Значительно влияние нагрева и на процесс циркуляции этих соединений — наиболее агрессивной их части по отношению к шихтовым и огнеупорный ...

... углерода понижается до 2 % и ниже. Содержание марганца и кремния сильно влияет на структуру чугуна, что имеет очень важное значение при производстве литейного чугуна, используемого в машиностроении. Известно, что углерод в чугуне может находиться в химически связанном состоянии в виде карбида и в свободном состоянии в виде графита. В литейном чугуне благодаря повышенному содержанию кремния ...

0 комментариев