Навигация

Расчет исполнительных размеров калибров

5.2 Расчет исполнительных размеров калибров.

Исполнительным размером калибра называется размер, который проставляется на рабочем чертеже калибра. Исполнительный размер калибра вычисляется по принципу максимума металла, т.е. на чертеже должен быть записан тот размер, когда на детали будет наибольшее количество металла. Таким образом для калибра-пробки это будет наибольший размер, а для калибра-скобы – наименьший размер.

1. По ГОСТ 25347-82 определим предельные отклонения отверстия и вала и вычислим их предельные размеры:

а) для отверстия 45Н11(+0,16): ![]() ;

;

![]() , т.к. EI=0;

, т.к. EI=0;

б) для вала 45d11(![]() ):

):![]() ;

;

![]() ;

;

2. По ГОСТ 24853-81 определим данные для расчета исполнительных размеров калибров:

а) для отверстия 45Н11: H=11мкм; Z=22мкм; У=0мкм; ![]() =0.

=0.

б) для вала 45d11: H![]() =11; Z

=11; Z![]() =22мкм; У

=22мкм; У![]() =0мкм;

=0мкм; ![]() =0; H

=0; H![]() =2,5мкм:

=2,5мкм:

4. Вычислим исполнительные размеры проходного и непроходного калибров:

а) калибры (пробки) для контроля отверстия 45Н11:

![]() ; (5.1)

; (5.1)

![]() ; (5.2)

; (5.2)

![]() (5.3)

(5.3)

Исполнительный размер калибра ПР 45,0275![]() мм.

мм.

![]() (5.4)

(5.4)

![]() (5.5)

(5.5)

*сполнительный размер калибра НЕ 45,1655![]() мм.

мм.

б) калибры (скобы) для вала 45d11:

![]() (5.6)

(5.6)

![]() (5.7)

(5.7)

![]() (5.8)

(5.8)

Исполнительный размер калибра ПР44,9035![]() мм:

мм:

![]() (5.9)

(5.9)

![]() (5.10)

(5.10)

Исполнительный размер калибра НЕ 44,7655![]() мм;

мм;

5.3 Контрольные калибры.

Контрольные калибры предназначены для контроля рабочих калибров-скоб и представляют собой бес шкальные инструменты в виде шайб (колец), поэтому при расчете исполнительных размеров контрольных калибров они рассматриваются как валы.

а) контркалибры к скобам для вала 45d11:

![]() (5.11)

(5.11)

![]() (5.12)

(5.12)

Исполнительный размер калибра К-ПР44,8992![]() мм;

мм;

![]() (5.13)

(5.13)

![]() (5.14)

(5.14)

Исполнительный размер калибра К-НЕ44,76125![]() мм;

мм;

![]() (5.15)

(5.15)

![]() (5.16)

(5.16)

Исполнительный размер калибра К-И44,9225![]() мм;

мм;

6. Расчет размерной цепи.

По заданию на курсовое проектирование необходимо провести проверочный расчет размерной цепи, т.е. установить, обеспечивается ли в узле полная взаимозаменяемость при заданных размерах звеньев. Проверочный расчет размерной цепи будем вести по методу «минимума-максимума».

Исходные данные для расчета размерной цепи:

А![]() =0,2-0,5мм- замыкающие звено, толщина стопорного кольца;

=0,2-0,5мм- замыкающие звено, толщина стопорного кольца;

А![]() =100Н9-длина участка ступицы, увеличивающее звено;

=100Н9-длина участка ступицы, увеличивающее звено;

А![]() =19h7 – высота бурта крышки, уменьшающее звено;

=19h7 – высота бурта крышки, уменьшающее звено;

А![]() =19h7 – ширина подшипника, уменьшающее звено;

=19h7 – ширина подшипника, уменьшающее звено;

А4=65h9 – ширина бурта крышки подшипника, уменьшающее звено;

А5=5js10 – длина распорной втулки, уменьшающее вено;

А6=5js10 – толщина прокладки, увеличивающее звено.

Условие полной взаимозаменяемости в цепи:

1. допуск замыкающего звена ТА![]() должен быть меньше или равен заданному допуску [ТА

должен быть меньше или равен заданному допуску [ТА![]() ];

];

2. наибольшее значение замыкающего звена размерной цепи А![]() max должно быть меньше или равно наибольшему замыкающему звену заданному [А

max должно быть меньше или равно наибольшему замыкающему звену заданному [А![]() max];

max];

А![]() max<[А

max<[А![]() max]

max]

3. наименьшее значение замыкающего звена А![]() min должно быть больше или равно заданному значению замыкающего звена [А

min должно быть больше или равно заданному значению замыкающего звена [А![]() min];

min];

А![]() min>[А

min>[А![]() min]:

min]:

1.По ГОСТ25346-82 определим предельные отклонения и допуски составляющих звеньев:

А![]() =108Н9=1080.087;IT9=87мкм.

=108Н9=1080.087;IT9=87мкм.

А![]() =A3=19h7=19-0.021 ; IT7=21мкм.

=A3=19h7=19-0.021 ; IT7=21мкм.

А4=65h9=16+0.074; IT9=74мкм.

A5= A6=5js10=5-0.024 ; IT10=24

2. Определим номинальный размер замыкающего звена:

А![]() = А

= А![]() -( А

-( А![]() + А

+ А![]() +A4+A5+A6)=108-(19+19+65+5+5)=0

+A4+A5+A6)=108-(19+19+65+5+5)=0

3. Определим среднее отклонение Ес(А![]() ) замыкающего звена:

) замыкающего звена:

Ес(А![]() )=

)=![]()

Ес(А![]() ;A3)=

;A3)=![]()

Ес(А4)=![]()

Ec(A5;A6)=![]()

Ес(А![]() )= Ес(А

)= Ес(А![]() )-[ Ес(А

)-[ Ес(А![]() )+ Ес(А

)+ Ес(А![]() )+Ес(А4)+Ес(А5)+Ес(А6)]=

)+Ес(А4)+Ес(А5)+Ес(А6)]=

=0,044-((-0,01)+(-0,01)+(-0,037)+(-0,012)+(-0,012))=0,125 мкм

4.Найдем допуск замыкающего звена:

Т А![]() =Т А

=Т А![]() +Т А

+Т А![]() +Т А

+Т А![]() +Т∙А4+Т∙А5+Т∙А6=0,087+0,021+0,021+0,074++0,024+0,024=0,251мкм

+Т∙А4+Т∙А5+Т∙А6=0,087+0,021+0,021+0,074++0,024+0,024=0,251мкм

Допуск исходного звена:

[ТА![]() ]=[А

]=[А![]() max]- [А

max]- [А![]() min]=0,5-0,2=0,3мм

min]=0,5-0,2=0,3мм

Допуски составляющих звеньев оставим без изменения, т.к.

Т А![]() =0,251<[ТА

=0,251<[ТА![]() ]=0,3мм.

]=0,3мм.

5. Вычислим предельные размеры замыкающего звена:

Еs(А![]() )= А

)= А![]() max= Ес(А

max= Ес(А![]() )+

)+![]()

Еi(А![]() )= А

)= А![]() min= Ес(А

min= Ес(А![]() )-

)-![]() мм

мм

Сравним полученные результаты с заданными:

А![]() min= -0,025>[А

min= -0,025>[А![]() min]=0,2мм – условие не выполняется.

min]=0,2мм – условие не выполняется.

А![]() max=0,275<[А

max=0,275<[А![]() max]=3,1мм.

max]=3,1мм.

Расчеты показывают, что одно из условий не выполняется, а значит в узле не будет обеспечиваться полная взаимозаменяемость.

Похожие работы

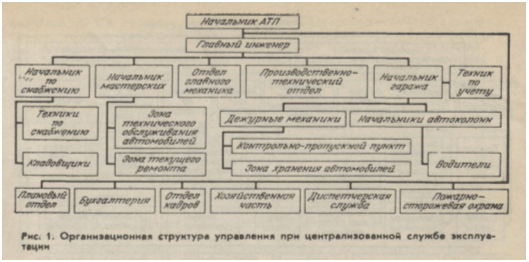

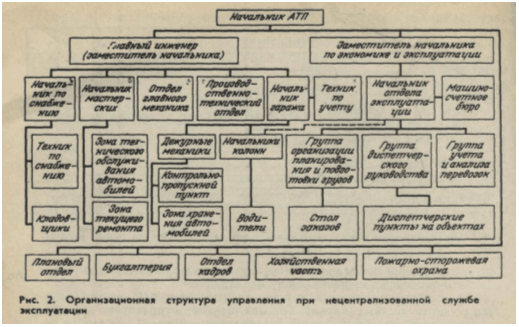

... (ОАСУ) и общегосударственную автоматизированную систему управления (ОГАС). Проектируемое предприятие является по принадлежности предприятием общего пользования, осуществляющее перевозки пассажиров; по организации производственной деятельности – комплексное. Подвижной состав АТП однотипен - 180 автомобилей ПАЗ-3206. Основные характеристики этих автомобилей представлены в таблице 1.1, а их внешний ...

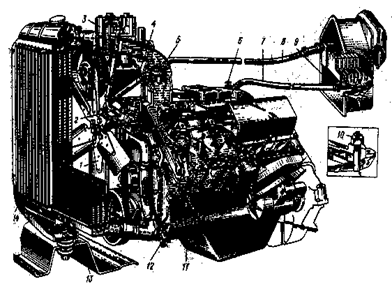

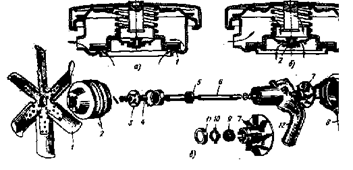

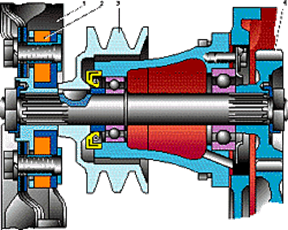

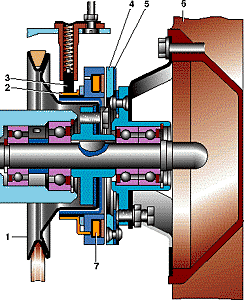

... изменений Далее будет предложен и рассмотрен вариант усовершенствования системы охлаждения рассматриваемого в данной работе двигателя ЗМЗ-406 автомобилей ГАЗ 2705, 3221 «ГАЗЕЛЬ». Описание целей и элементов доработки системы охлаждения двигателя ЗМЗ-406 по пунктам приведены ниже. Основные элементы системы и режимы работы приведены на рис. 20…24. 1. Вместо вентилятора и гидронасоса с ...

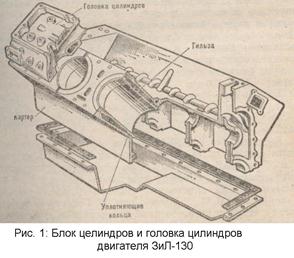

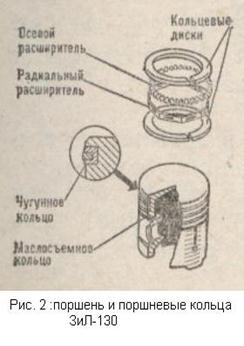

... механизм: В двигателях внутреннего сгорания своевременный впуск в цилиндры свежего заряда горючей смеси и выпуск отработавших газов обеспечивается газораспределительным механизмом. На двигателе ЗиЛ-130 установлен газораспределительный механизм с верхним расположением клапанов. Газораспределительный механизм состоит из распределительных шестерен, распределительного вала, толкателей, штанг, ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

0 комментариев