Навигация

Особенности процессов многократного выпаривания и применение термокомпрессоров в выпарных установках

2. Особенности процессов многократного выпаривания и применение термокомпрессоров в выпарных установках

Многократное выпаривание проводят в ряде последовательно установленных выпарных аппаратов. Такие установки называют многокорпусными. С целью экономии греющего пара в установках многократного выпаривания в качестве греющего пара во всех корпусах, кроме первого, используется пар из предъидущего корпуса. Удельный расход греющего насыщенного водяного пара составляет: для однокорпусной установки 1, 1... 1,2 кг пара на 1 кг выпаренной воды; для двухкорпусной установки около 0,55, для трехкорпусной — около 0,4, для четырехкорпусной установки около 0,3 кг пара на 1 кг выпаренной воды. Многократное выпаривание можно осуществить при использовании греющего пара высокого давления либо при применении вакуума в выпарной установке. Давление в корпусах установки должно поддерживаться таким образом, чтобы температура поступающего в корпус пара была выше, чем температура кипения раствора в этом корпусе. Оптимальное давление греющего пара в последнем корпусе определяется технико-экономическим расчетом. Выпаривание под избыточным давлением связано с повышением температуры кипения раствора. Поэтому требуется греющий пар более высокого давления. Этот способ выпаривания применяют при концентрировании термически стойких растворов. При выпаривании под избыточным давлением требуется автоматическое регулирование пара и плотности упаренного раствора, но установка в целом несколько упрощается, так как отпадает необходимость в постоянно действующем конденсаторе. Многокорпусные выпарные установки делятся по взаимному направлению движения греющего пара и выпариваемого раствора на прямоточные, противоточные и комбинированные. Экономия первичного пара (и соответственно топлива) может быть достигнута также в однокорпусных выпарных установках с тепловым насосом. В таких установках вторичный пар на выходе из аппарата сжимается с помощью теплового насоса (например,термокомпрессора) до давления, соответствующего температуре первичного пара, после чего он вновь возвращается в аппарат для выпаривания раствора.

В химической промышленности применяются в основном непрерывно действующие выпарные установки. Лишь в производствах малого масштаба, а также при выпаривании растворов до высоких конечных концентраций иногда используют выпарные аппараты периодического действия.

Концентрация раствора в таком аппарате приближается к конечной лишь в конечный период процесса. Поэтому средний коэффициент теплопередачи здесь может быть несколько выше, чем в непрерывно действующем аппарате, где концентрация раствора ближе к конечной в течение всего процесса выпаривания.

Современные выпарные установки имеют очень большие поверхности нагрева (иногда превышающие 2000 м2 в каждом корпусе) и являются крупными потребителями тепла.

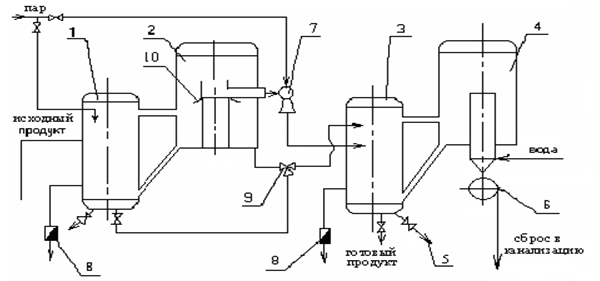

Рисунок 1 – Двухкорпусная вакуум-выпарная установка: 1 – калоризатор 1-ой ступени; 2 – сепаратор 1-ой ступени; 3 – калоризатор 2-ой ступени; 4 – сепаратор 2-ой ступени; 5 – пробоотборный кран; 6 –водокольцевой насос; 7 – инжектор; 8 – конденсатоотводчики; 9 –трехпозиционный кран; 10 – зонт

На рис.1 показана схема прямоточной многокорпусной выпарной установки. Исходный раствор в количестве Gн кг/ч с концентрацией хн мас. % из хранилища насосом подается в теплообменник, где подогревается до температуры кипения и поступает на выпаривание в первый корпус, в котором концентрируется до заданной концентрации хк1 При этом из первого аппарата удаляется W1 кг/ч вторичного пара. Далее раствор поступает в последующие корпуса установки, где концентрируется во втором корпусе до концентрации хк2, в третьем до хк3 и так до конечной заданной концентрации.

Соответственно из корпусов удаляется вторичного пара W2, W3 ,.. – Wn,кг/ч где п - число корпусов. Из последнего корпуса вторичный пар поступает в барометрический конденсатор. Как видно из схемы, выпариваемый раствор и вторичный пар движутся в одном направлении.

3. Технологическая схема производства сгущенного молока

Технологическая схема производства сгущенного молока приведена на листе графической части № 1.

Технологический процесс производства сгущенных консервов с сахаром состоит их следующих основных операций: приемка и подготовка сырья и компонентов, нормализация, пастеризация, гомогенизация, приготовление и добавление сахарного сиропа, сгущение, охлаждение сгущенного продукта, фасование, упаковывание и хранение. Приемку молочного сырья и его подготовку проводят, так же как и при выработке других молочных продуктов. Компоненты готового продукта по рецептуре подготавливают согласно действующей документации. После подготовки молоко нормализуют с учетом содержания в готовом продукте жира, сухого молочного остатка, СОМО. Нормализованную молочную смесь пастеризуют при температуре 85-90°С или 105-112°С без выдержки. В нормализованное молоко перед пастеризацией можно вносить 25% водный раствор соли-стабилизатора в количестве 0,008-0,01% массы молока . После пастеризации молоко рекомендуется охладить до 70-75 °С и направить на сгущение. Выдержка молока при температуре пастеризации обеспечивает получение готового продукта повышенной вязкости.

Перед сгущением допускается гомогенизация молока. Ее применяют в зимнее время, а также для консервов вязкостью менее 2.5 Па*с. Гомогенизацию проводят при температуре 60-70°С и рабочем давлении 8-10МПа.

Сахарный сироп готовят путем растворения необходимого количества сахара в питьевой воде температурой 60-70 °С. После смешивания сахара с водой смесь доводят до кипения и очищают. Сахарны е сиропы рекомендуется готовить с концентрацией сахара 65-70%. С целью предотвращения расщепления сахарозы, а также засахаривания и загустения сироп нельзя выдерживать с молоком более 20 мин. от начала кипения до начала его смешивания с молоком. Температура сиропа при смешивания должна быть 90-95°С.

Сахарный сироп может поступать в вакуум-выпарную установку в смеси с молоком или поэтапно: сироп-молоко-сироп. Перед поступлением в выпарной аппарат молочную смесь с сахаром фильтруют. Сгущение проводят при температуре кипения: в двухкорпусной установке 70-80°С в первом корпусе и 50-52°С во втором корпусе. Продолжительность сгущения продукта в вакуум-выпарном аппарате должна быть минимальной. Для установления готовности отбирают пробу, охлаждают до 18-20°С и определяется плотность, массовую долю сухого вещества и органолептические показатели. Плотность сгущенного молока при температуре 50°С равна 1280-1320 кг/м3.Массовая доля сухих веществ по рефрактометру при 20°С составляет 73.8-74%. Консистенция пробы продукта при 50°С должна быть слабовязкой. Продукт должен легко стекать со шпателя или ареометра при извлечении его из цилиндра, в котором определили плотность пробы. Сгущенный продукт из вакуум-выпарной установки направляют на охлаждение. Для этой цели применяют охладители-кристаллизаторы. Продукт охлаждают до температуры 18-20°С в течении 40-60 мин.

При охлаждении молока начинается кристаллизация лактозы. Этот процесс неуправляем, и результат его является образование крупных кристаллов. Для получения продукта высокого качества необходимо, чтобы размеры кристаллов лактозы не превышали 10мкм. Если образуется кристаллы большего размера, то консистенция сгущенного продукта становится мучнистой. Для интенсификации кристаллизации и образования мелких кристаллов лактозы в сгущенный продукт вносят затравку- сухую мелкокристаллическую лактозу с размером кристаллов 2-3 мкм. Количество затравки соответствует 0,2% массы продукта. Лактозу перед внесением прогревают при 105°С не менее 1ч. После внесения лактозы в сгущенное молоко увеличивается число зародышей кристаллизации, которые способствуют образованию мелких кристаллов. В качестве затравки можно использовать сгущенное молоко предыдущей выработки. Его количество должно составлять не менее 10%. Температура кристаллизации лактозы 25-35°С. О правильно проведенной кристаллизации лактозы судят по ее размерам . Согласно ГОСТ 2903 однородность консистенции продукта определяют по средним размерам и распределению кристаллов по группам, а их количество – подсчетом под микроскопом с применением окуляров – микрометров. Величину кристалла измеряют по длине грани. Все кристаллы делят не 4 группы. По средней величине кристаллов в каждой и их количеству вычисляют средний размер кристаллов в сгущенном молоке с сахаром. При определении размеров кристаллов молочного сахара измеряют не менее 100 кристаллов. В зависимости от размеров кристаллов выделяют следующие консистенции продукта: до 10 мкм- консистенция, однородная по всей массе; от 11 до 15 мкм – мучнистая; от 16 до25 – песчанистая; более 25 – хрустящая на зубах. Из охлажденного сгущенного молока отбирают также пробы для определения физико-химических и биохимических показателей. Если эти показатели соответствуют нормативной документации, то продукт направляют на фасование и закатывание. Готовый продукт фасуют и закатывают в жестяные банки № 1, 7,13, металлические трубы № 13, а также фанерно-штампованные или деревянные заливные бочки и металлические фляги. Если продукт не соответствует по содержанию воды и жира требованиям ГОСТа и технических условий, его нормализуют после сгущения водой, обезжиренным молоком или сливками. Вода должна быть кипяченой и очищенной.

0 комментариев