Навигация

4. Технологический расчёт

4.1 Подготовка исходных данных по топливному газу и водяному пару

Таблица 2

| Состав газа, %об | Давление (изб), МПа | Барометрическое давление, кПа | Температура газа, 0С | Расход газа при н.у., м3/ч | ||||

| СН4 | С2Н6 | С3Н8 | С4Н10 | N2 | ||||

| 98,3 | 0,30 | 0,10 | 0,20 | 1,10 | 0,120 | 100,0 | 10 | 2300 |

Таблица 3

| Компонент | Мольная доля (yi) | Молярная масса (Мi), кг/кмоль |

| метан | 0,983 | 16 |

| этан | 0,003 | 30 |

| пропан | 0,001 | 44 |

| бутан | 0,002 | 58 |

| азот | 0,011 | 28 |

1) Расчёт абсолютного и парциальных давлений компонентов топливного газа:

Рабс = Рбар + Ризб = 0,12*106 + 100*103=0,22*106 Па = 2,2426ата = 2,2426кгс/см2;

Парциальные давления:

Р(метан) = Рабс*у(метан) = 0,983* Рабс = 216,26кПа = 2,2045ат;

Р(этан) = Рабс*у(этан) = 0,003* Рабс = 0,66кПа = 0,0067278ат;

Р(пропан) = Рабс*у(пропан) = 0,001* Рабс = 0,22кПа = 0,0022426ат;

Р(бутан) = Рабс*у(бутан) = 0,002* Рабс=0,44кПа = 0,00448522ат;

Р(азот) = Рабс*у(азот) = 0,011* Рабс = 2,42кПа=0,0246687ат.

2) Абсолютная температура газа:

Т = Т0+t = 273+10 = 283К

3) Определение плотности и удельного объёма газа при н.у.

![]() ;

; ![]() ;

;![]() ;

;

где yi – мольная доля компонента в смеси;

Mi– молярная масса i–го компонента;

Mcm– молярная масса смеси;

cm – плотность смеси при н.у.;

V0cm– удельный объем смеси при н.у..

Мсм = 0,983*16+0,003*30+0,001*44+0,002*58+0,011*28 = 16,286 кг/кмоль;

cm = 16,286/22,4 = 0,727 кг/м3;

v0cm =1/cm =1,375м3/кг.

4) Определение массовах концентраций компонентов:

ŷ(метан) = у(метан)*М(метан)/Мсм=0,983*16/16,286=0,966;

ŷ(этан) = у(этан)*М(этан)/Мсм = 0,003*30/16,286=0,0055;

ŷ(пропан) = у(пропан)*М(пропан)/Мсм = 0,001*44/16,286=0,0027;

ŷ(бутан) = у(бутан)*М(бутан)/Мсм = 0,002*58/16,286=0,0071;

ŷ(азот) = у(азот)*М(азот)/Мсм=0,011*28/16,286=0,0187.

5) Определение расхода газа при рабочих условиях:

GP,T= G0*P0*T/P*T0 = 2300*105*283/0,22*106*273 = 1083,75 м3/ч

Определение свойств водяного параИзвестно, что

производительность печи по водяному пару G=4,03кг/с

давление пера на входе Р1=0.5 МПа ≈ 5 бар = 5,1ат

температура пара на входе в печь t1=151ºС

температура пара на выходе из печи t2=550ºС

Рассчитаем температуру кипения:

ts=100* 4√p=150,2ºC

По таблице Вукаловича определяем свойства кипящей воды и сухого насыщенного пара:

Таблица 4

| t,ºC | Р=5 бар | ||

| 550 | ts=151,85 V`=0.0010928 V”=0.37481 h`=640,1 h”=2748,5 S`=1,8604 S”=6.8215 | ||

| V | h | S | |

| 0.7575 | 3594.7 | 8.2222 | |

Изменение энтальпии: Δh=h-h”=3594.7-2748.5=846.2кДж/кг

ΔН=GΔh=4,03*846,2= 3410,186кДж/с – изменение энтальпии, приходящееся на 4,03кг.

Изменение энтропии: Δs=s-s”=8.2222-6.8215 =1,4007кДж/кг*град

ΔS=Δs*G=4,03*1,4007=5,645кДж/град*с

Изменение внутренней энергии:ΔU=Cv(T2-T1)

Cv=Cp-R

Tср=(Т1+Т2)/2=(151+550)/2=350,50С=623,5К

Ср=1,67+0,63*10-3*Т=2,063кДж/кг*К

Cv=2,063 -8,314*10-3/18=0,114кДж/кг*К

Δu=0,114*(550-151)=45,486 кДж/кг

ΔU=GΔu=4,03*45,486=183,31кДж

Расчётным методом определим энтальпию перегретого пара и сравним её значение с табличным.

h=2547,668-55,64*4√р+tпп(1,8334-0,0311*4√р)+0,000311*t2пп

h=2547,668+55,64*1,503 +550* (1,8334-0,0311*1,503)+0,000311*5502 = 3557.366 кДж/кг

Ошибка: 100*(3594.7-3557.366)/3594.7 =1%

Ошибка по температуре кипения: 100*(151.85-150.2)/151.85 =0.44%

4.2. Расчет процесса горения в печи Определение основных характеристик топливаТаблица 5.

| Компонент топлива | Низшая теплота сгорания Qрн, МДж/кг |

| Метан | 35,84 |

| Этан | 63,8 |

| Пропан | 86,06 |

| Бутан | 118,73 |

Низшая теплота сгорания топлива Qрн = SQрнi*yi

Qрн = 35.84*0.983+63.8*0.003+86.06*0.001+118.73*0.002=35.746 МДж/м3

`Qрн = 35,746/r = 35,746/0,727 = 49,169 МДж/кг

Определение элементного состава топливаСодержание углерода C = 12.01* Sni*yi/Mт;

содержание водорода Н = 1,008*Sni*yi/Mт;

содержание азота N = 14,01*Sni*yi/Mт;

где ni – число атомов i- го элемента,

yi – мольная доля i- го компонента топлива,

Мт – молярная масса топлива.

C = 12.01*(1*98.3+2*0.3+3*0.1+4*0.2)/16.286 = 73.744%

H = 1.008*(4*98.3+6*0.3+8*0.1+10*0.2)/16.286 = 24.621%

N = 14.01*(1.1*2)/16.286 = 1.635%

C+H+N = 73.744+24.621+1.635 = 100%

Расчет процесса горения

Топливо

![]() CO2

CO2

|

![]() Воздух N2

Воздух N2

![]() O2

O2

Рис.2. Схема топки

1) Теоретический расход воздуха

L0 = 0.115*C+0.345*H+0.043*(S-O),

где C,H,O,S – содержание элементов, %.

0 = 0,115*73,744+0,345*24,621=16,975 кг/кг.

2) Действительный расход воздуха

Lд = a*L0, где a - коэффициент избытка воздуха.

Lд = 1,05*16,975 = 17,824 кг/кг.

3) Количество продуктов сгорания

m(CO2) = 0.0367*C = 0.0367*73.744=2.706;

m(H2O) = 0.09*H = 0.09*24.621 = 2.216;

m(N2) = 0.768*a*L0+0.01*N = 0.768*1.05*16.975+0.01*1.635 = 13.705;

m(O2) = 0.232*(a-1)*L0 = 0.196.

Таким образом, mnc=åmi = 2.706+2.216+13.705+0.196 = 18.823;

или mnc= 1+Lд = 1+17.824 = 18.724.

Рассчитаем объем продуктов сгорания Vnc, а также содержание каждого компонента в массовых (`yi) и объемных (yi’) долях по формулам:

Vnc=åVi; Vi = mi*22.4/Mi;

`yi = mi*100/mnc; yi’ = Vi*100/Vnc.

Результаты расчетов приведены в таблице 6.

Таблица 6.

| Наименование | CO2 | H2O | N2 | O2 | сумма |

| масса i-го компонента | 2,706 | 2,216 | 13,705 | 0,196 | 18,823 |

| мас.%, yi | 14,376 | 11,773 | 72,81 | 1,041 | 100 |

| объем i-го компонента | 1,378 | 2,758 | 10,964 | 0,137 | 15,236 |

| об.%, yi' | 9,041 | 18,099 | 71,959 | 0,9 | 100 |

4) Расчет энтальпии продуктов сгорания осуществляется по формуле:

`Hnc = t*å`Cpi*mi,

где t- температура, 0С,

Срi – теплоемкость i-го компонента, кДж/кг*К,

mi - масса i-го компонента, кг.

Результаты расчетов приведены в таблице 7.

Таблица 7.

| t, 0C | 151 | 210 | 450 | 650 | 750 | 850 | 916,39 |

| `Cpm,кДж/кг*К | 20,229 | 21,097 | 22,280 | 22,599 | 22,695 | 22,768 | 22,807 |

| `Нпс | 3054,646 | 4430,29 | 10026,13 | 14689,33 | 17020,93 | 19352,53 | 20900,48 |

1) Полезная тепловая нагрузка

Qпол = Gвп*(h2-h1)*103 = Gвп*(h-h’’)*103, т.к. h2=h=f(t2), h1=h’’= f(t1).

Qпол = 4,03*(3557,366-2767,48)*103 = 3183241 Дж/с = 3183241 Вт.

2) КПД печи:

hп = 1-qпот –`Hух /`Qрн,

где qпот = 0,1– потери в окружающую среду,

Hух = f(tух) = 10026,13кДж/кг при tух=4500С,

Qрн = 49169 кДж/кг – низшая теплота сгорания.

hп = 1- 0,1-10026,13/49169 = 0,7.

КПД топки hт = 0,95.

3) Расход топлива:

B = Qпол/`Qрн *103 *hп = 3183241/49169*103*0,7 = 0,0925 кг/с.

4) Расчет радиантной камеры:

Qрад = B*(`Qрн *hп - `Hп)*103,

где `Hп = f(tп) – энтальпия газов при температуре перевала печи,

при tп = 916,390С `Hп = 20900,49 кДж/кг.

Qрад = 0,0925*(49169*0,7-20900,49)*103 = 2387431 Вт.

Проверим распределение нагрузки в печи: Qрад*100/Qпол = 75%, т.е. условия соблюдены.

5) Тепловая нагрузка конвекционной камеры:

Qконв= Qпол-Qрад = 3183241-2387431 = 795810 Вт.

6) Энтальпия водяного пара на входе в радиантную камеру:

hk = h2-Qрад/Gвп*103 = 3557,366-2387431/4,03*103 = 2964,951 кДж/кг.

При давлении Р1 = 5,1ат значение температуры водяного пара на входе в радиантную секцию tk = 260.420C.

7) Температура экрана в рассчитываемой печи:

q = (t2+tk)/2 +20 = (550+260.42)/2 + 20 = 425.210C.

8) Максимальная температура горения топлива:

tmax = 20 + `Qрн*hт/`Cpm,

где `Cpm = f(tп) – удельная теплоемкость при температуре перевала.

tmax = 20 + 49169*0,95/22,807 = 2068,080С.

9) Для tп и tmax по графикам определяем теплонапряженность абсолютно черной поверхности qs:

Таблица 8.

| q, 0C | 200 | 400 | 600 |

| qs, Вт/м2 | 192*103 | 182*103 | 130*103 |

Определяем теплонапряженность при q = 4250С: qs = 177796,9 Вт/м2.

Таким образом, полный тепловой поток, внесенный в топку:

Q = B*`Qрн hт*103 = 0,09*49169*0,95*103 = 4203949,5 Вт.

Эквивалентная абсолютно черной поверхность равнаHs = Q/qs = 4203949,5/177796,9 = 23,64 м2.

10) Принимаем степень экранирования кладки y = 0,45; для a=1,05 примем Нs/HL = 0.78.

Эквивалентная плоская поверхность:

Нл = Нs/ (Нs/HL) = 23.64/0.78 = 30.31 м2.

Диаметр радиантных труб dр= 0,152м, диаметр конвекционных труб dк= 0,114м.

Принимаем однорядное размещение труб и шаг между ними S = 2*dр = 0,304м.

Для этих значений фактор формы К= 0,87.

11) Величина заэкранированности кладки:

Н = Нп/К = 30,31/0,87 = 34,84 м2.

12) Поверхность нагрева радиантных труб:

Fрад= 3,14*Н/2 = 3,14*34,84/2 = 54,7 м2.

Таким образом, выбираем печь Б1 54/6.

Характеристика печи

Таблица 9

| Шифр |

|

| Поверхность камеры радиации, м2 | 54,0 |

| Поверхность камеры конвекции, м2 | 54,0 |

| Рабочая длина печи, м | 6,0 |

| Ширина камеры радиации, м | 1,2 |

| Способ сжигания топлива | Беспламенное горение |

Длина lпол= l-0,8 = 6-0,8 = 5,2.

Число труб в камере радиации: nр = 54/3,14*0,152*5,2 = 21,76.

Теплонапряженность радиантных труб: qр = 2387431/54 = 44211,69 Вт/м2.

Число конвективных труб: nк = 54/3,14*0,114*5,2 = 29,01.

Располагаем трубы в шахматном порядке по 3 в одном горизонтальном ряду, шаг между трубами S = 1,7*dк = 1,7*0,114 = 0,19м.

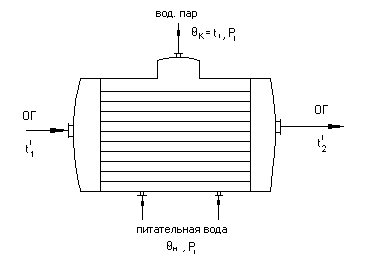

Рис. 3. Принципиальная схема рассматриваемой технологической печи.

13) Средняя разность температур:

Dtср = [(tn-tk)-(tух-t1)]/ln[(tn-tk)/(tух-t1)]

Dtср = [(916,4-260,4)-(450-151)]/ln[(916,4-260,4)/(450-151)] = 454.20C

14) Коэффициент теплопередачи:

К = Qконв/Dtср*F = 795810/454.2*54 = 32,46 Вт/м2*К.

15) Теплонапряженность поверхности конвективных труб:

qk= Qконв /F = 795810/54 = 14737.2 Вт/м2.

Гидравлический расчет змеевика печиДля обеспечения нормальной работы трубчатой печи необходимо обосновано выбрать скорость движения потока сырья через змеевик. При увеличении скорости движения сырья в трубчатой печи повышается коэффициент теплоотдачи от стенок труб к нагреваемому сырью, что способствует снижению температуры стенок, а следовательно, уменьшает возможность отложения кокса в трубах. В результате уменьшается вероятность прогара труб печи и оказывается возможным повысить тепло напряженность поверхности нагрева. Кроме того, при повышении скорости движения потока уменьшается отложение на внутренней поверхности трубы загрязнении из взвешенных механических частиц, содержащихся в сырье.

Применение более высоких скоростей движения потока сырья позволяет также уменьшить диаметр труб или обеспечить более высокую производительность печи, уменьшить число параллельных потоков.

Однако увеличение скорости приводит к росту гидравлического сопротивления потоку сырья, в связи с чем увеличиваются затраты энергии на привод загрузочного насоса, так как потеря напора, а следовательно, и расход энергии возрастают примерно пропорционально квадрату (точнее, степени 1,7-1,8) скорости движения.

Находим потерю давления водяного пара в трубах камеры конвекции.

Средняя скорость водяного пара:

![]() [м/с],

[м/с],

где ![]() - плотность водяного пара при средней температуре и давлении в камере конвекции,

- плотность водяного пара при средней температуре и давлении в камере конвекции, ![]() кг/м3; dк – внутренней диаметр конвекционных труб, м; n – число потоков.

кг/м3; dк – внутренней диаметр конвекционных труб, м; n – число потоков.

Значение критерия Рейнольдса:

![]() , где

, где ![]() - кинематическая вязкость водяного пара.

- кинематическая вязкость водяного пара.

Общая длина труб на прямом участке:

![]() [м].

[м].

Коэффициент гидравлического трения:

![]() .

.

Потери давления на трение:

.

.

Потери давления на местные сопротивления:

![]() ,

,

где ![]()

Общая потеря давления:

![]() [кПа].

[кПа].

Расчет потери давления водяного пара в камере радиации

Средняя скорость водяного пара в трубах радиационной камеры составляет:

![]() м/с,

м/с,

где ![]() - плотность водяного пара при средней температуре и давлении в камере конвекции,

- плотность водяного пара при средней температуре и давлении в камере конвекции, ![]() кг/м3; dр – внутренней диаметр конвекционных труб, м; n – число потоков.

кг/м3; dр – внутренней диаметр конвекционных труб, м; n – число потоков.

Значение критерия Рейнольдса:

![]() , где

, где ![]() - кинематическая вязкость водяного пара.

- кинематическая вязкость водяного пара.

Общая длина труб на прямом участке:

![]() [м].

[м].

Коэффициент гидравлического трения:

![]() .

.

Потери давления на трение:

.

.

Потери давления на местные сопротивления:

![]() .

.

где ![]()

Общая потеря давления в камере радиации:

![]() [кПа].

[кПа].

Общие потери давления в печи:

![]()

Рис. 4 Эскиз КУ.

Исходные данные для расчета котла-утилизатора

0 комментариев