Навигация

15. Число черновых зубьев

![]() = 2*4 =8;

= 2*4 =8;

где

![]() – принятое окончательно число групп черновых зубьев после распределения остаточного припуска.

– принятое окончательно число групп черновых зубьев после распределения остаточного припуска.

С учётом распределения остаточного припуска и рекомендаций [1, с. 219]

число переходных зубьев ![]() = 8;

= 8;

число чистовых зубьев ![]() = 4;

= 4;

число калибрующих зубьев ![]() = 4;

= 4;

Общее число всех зубьев протяжки![]() = 4+8+4+4 = 20.

= 4+8+4+4 = 20.

16. Длина режущей части протяжки:

![]()

шаги чистовых и калибрующих зубьев переменные ![]() = 17 мм,

= 17 мм, ![]() = 18 мм,

= 18 мм, ![]() = 19 мм [1, с. 221].

= 19 мм [1, с. 221].

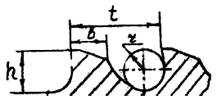

Размеры профиля одинаковые для всех трёх шагов:

h = 6 мм, r = 3 мм, b = 7,5 мм, R = 10 мм;

![]() =24 (8+8)+ (17+18+19)

=24 (8+8)+ (17+18+19)![]() +17+(17+18+19)

+17+(17+18+19)![]() =671 мм.

=671 мм.

Новые два варианта рассчитываем для ![]() =

=![]() +1=6,

+1=6, ![]() =

=![]() +2=7;

+2=7;

![]() мм; принимаем

мм; принимаем ![]() =20 мм

=20 мм

![]() мм; принимаем

мм; принимаем ![]() =16 мм;

=16 мм;

![]() мм;

мм; ![]() мм;

мм;

Определяем наибольшую возможную глубину стружечной канавки [1, с. 55].

Дальнейшие расчёты ведем аналогично первому варианту, начиная с пункта 11.

Результаты расчёта сводим в таблицу:

| Искомый параметр | Вариант | ||

| 1 | 2 | 3 | |

|

| 5 | 6 | 7 |

|

| 24 | 20 | 16 |

|

| 10 | 8 | 6 |

|

| 8,5 | 6 | 6,5 |

|

| 0,261 | 0,17195 | 0,091 |

|

| 4 | 4 | 3 |

| Р | 304230,562 | 147065,3 | 133352,3435 |

| А | 1,829 | 1,829 | 1,829 |

|

| 0,64 | 0,58 | 0,16 |

|

| 0,06 | 0,06 | 0,06 |

|

| 1,189 | 1,189 | 1,609 |

|

| 0,149 | 0,5012 | 0,517 |

|

| 2 | 2 | 6 |

|

| 8 | 8 | 18 |

|

| 8 | 8 | 4 |

|

| 4 | 4 | 4 |

|

| 4 | 4 | 4 |

| z | 24 | 24 | 30 |

|

| |||

| первой | 0,14 | 0,11 | 0,05 |

| второй | 0,09 | 0,09 | 0,03 |

|

| 0,02 (1) | 0,02 (1) | 0,02 (1) |

| 0,01 (1) | 0,01 (1) | 0,01 (1) | |

|

| 17,18,19 | 14,15,16 | 11,12,13 |

|

| 17,18,19 | 14,15,16 | 11,12,13 |

|

| 6 | 5 | 4 |

|

| 7,5 | 6 | 4 |

|

| 192 | 160 | 288 |

|

| 192 | 160 | 64 |

|

| 179 | 149 | 119 |

|

| 108 | 90 | 72 |

|

| 671 | 559 | 543 |

Сравнив основные показатели ![]() ,

,![]() ,

,![]() , z – видим, что оптимальный вариант 3.

, z – видим, что оптимальный вариант 3.

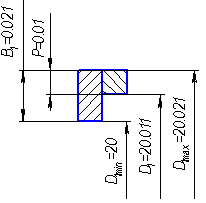

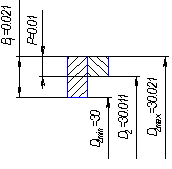

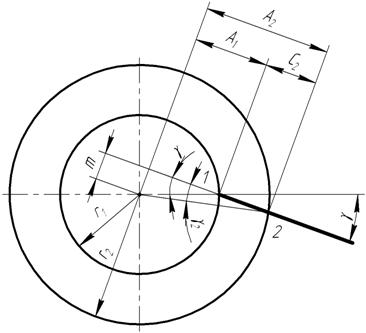

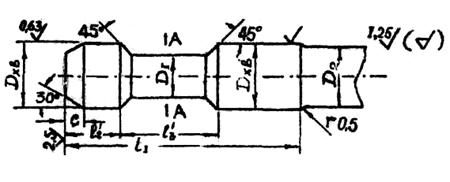

17. Диаметр калибрующих зубьев ![]() =

=![]() =50,021 мм

=50,021 мм

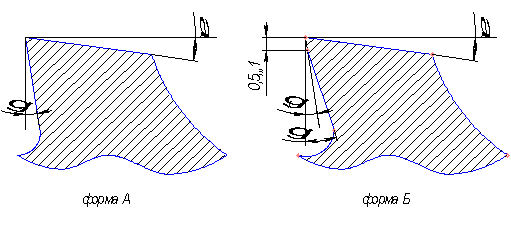

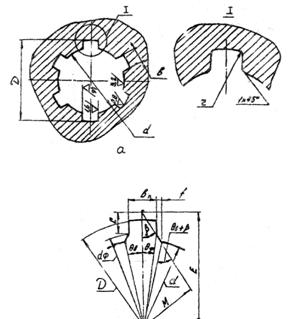

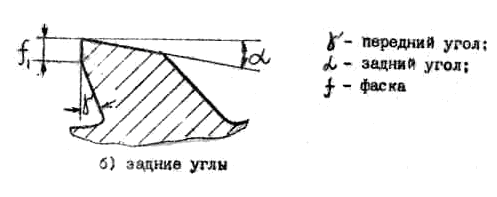

18. Исходя из рекомендаций [1, с. 56], установим для черновых зубьев:

число выкружек N = 6 и ширину выкружек ![]() =18 мм.

=18 мм.

19. Принимаем число выкружек на переходных и чистовых зубьях ![]() =10 и

=10 и ![]() =

=![]() = 16 мм.

= 16 мм.

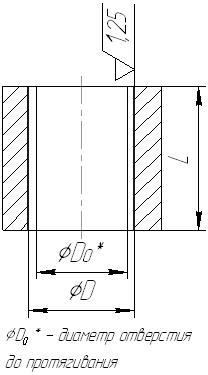

20. Диаметр передней направляющей принимаем равным наименьшему диаметру отверстия до протягивания с полем допуска по е8. То есть ![]() = 48е8,

= 48е8,

![]() мм, так как 100/50>1,5 [1, с. 56].

мм, так как 100/50>1,5 [1, с. 56].

21. Длину переходного конуса выбираем согласно рекомендациям [1, с. 57] ![]() =20 мм.

=20 мм.

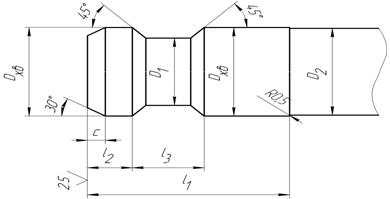

22. Определим расстояние от переднего торца протяжки до первого зуба:

![]() ,

,

где

![]() =160 мм,

=160 мм, ![]() =25 мм,

=25 мм, ![]() = 40 мм для протяжного станка 7Б56 [1, с. 58].

= 40 мм для протяжного станка 7Б56 [1, с. 58].

![]() =160+25+40+100+25=350 мм.

=160+25+40+100+25=350 мм.

23. Диаметр задней направляющей ![]() принимаем равным меньшему предельному диаметру протянутого отверстия с полем допуска по f7. То есть

принимаем равным меньшему предельному диаметру протянутого отверстия с полем допуска по f7. То есть ![]() =50 f7,

=50 f7,

Рекомендуемая длина задней направляющей![]() = 40 [1, с. 225].

= 40 [1, с. 225].

Протяжку выполняем с задним хвостовиком

Диаметр заднего хвостовика выбираем по ГОСТ 4044–70 (меньшим, чем диаметр переднего хвостовика) ![]() = 36 мм. Длину заднего хвостовика берём

= 36 мм. Длину заднего хвостовика берём ![]() =125 мм [1, с. 225].

=125 мм [1, с. 225].

24. Рассчитаем общую длину протяжки:

![]() =350+543+40+125=1058 мм

=350+543+40+125=1058 мм

Принимаем L=1055 мм.

Диаметры зубьев протяжки

| № зуба | Диаметр D, мм | № зуба | Диаметр D, мм | № зуба | Диаметр D, мм |

| 1 | 48,414 | 11 | 49,484 | 21 | 49,961 |

| 2 | 48,089 | 12 | 49,159 | 22 | 49,961 |

| 3 | 48,628 | 13 | 49,698 | 23 | 50,001 |

| 4 | 48,303 | 14 | 49,373 | 24 | 50,001 |

| 5 | 48,842 | 15 | 49,912 | 25 | 50,021 |

| 6 | 48,517 | 16 | 49,587 | 26 | 50,021 |

| 7 | 49,056 | 17 | 50,126 | 27 | 50,021 |

| 8 | 48,731 | 18 | 49,801 | 28 | 50,021 |

| 9 | 49,27 | 29 | 49,901 | 29 | 50,021 |

| 10 | 48,945 | 20 | 49,901 | 30 | 50,021 |

Похожие работы

... совмещения баз, т.е. в качестве технологической базы использовать поверхность, являющуюся измерительной базой или сразу технологической, измерительной и конструкторской. Технологические базы - базы, используемые для определения положения заготовки или изделия в процессе изготовления. Конструкторские базы - базы, используемые для определения положения детали в узле. Для уменьшения погрешностей ...

ет и проектирование металлорежущих инструментов: протяжка шлицевая, развертка комбинированная и долбяк для обработки зубчатых колес. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длиной режущих ...

... и при малых сериях. Протягиванием сравнительно легко достигается получение 7-9 квалитетов точности и 7-9 классов шероховатости обработанной поверхности. Зуборезный инструмент относится к категории наиболее сложного и специфичного в проектировании, изготовлении и эксплуатации, поэтому все вопросы, связанные с его созданием, должны решаться комплексно с учетом его конструктивных особенностей и ...

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

0 комментариев