Навигация

Расчет червячных фрез содержит определение размеров профиля фрезы в нормальном к виткам фрезы сечении

1.1 Расчет червячных фрез содержит определение размеров профиля фрезы в нормальном к виткам фрезы сечении.

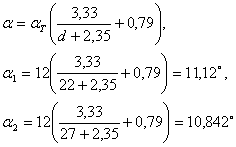

Расчетный профильный угол исходного профиля в нормальном сечении

![]()

Модуль нормальный ![]() мм.

мм.

Шаг по нормали ![]() мм.

мм.

Расчетная толщина зуба по нормали ![]() ,

,

где Sд1 – толщина зуба по нормали к делительной окружности

![]() мм

мм

![]() =0,097 мм [3, стр. 336, табл. 5,17]- гарантированный боковой зазор.

=0,097 мм [3, стр. 336, табл. 5,17]- гарантированный боковой зазор.

![]() мм

мм

Высота зуба фрезы ![]()

где ![]() мм. - высота зуба колеса,

мм. - высота зуба колеса,

![]() мм – радиальный зазор,

мм – радиальный зазор,

![]() мм.

мм.

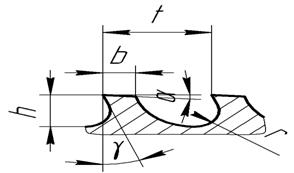

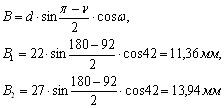

Радиусы закруглений на головке и ножке зуба

Для фрез с модулем более чем 4 рекомендовано выполнять канавки для обеспечения возможности шлифования у основания зубьев.

Ширина канавки b=0,75 мм.

Глубина канавки h=1 мм.

Радиус канавки ![]() мм. [1, стр. 21]

мм. [1, стр. 21]

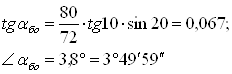

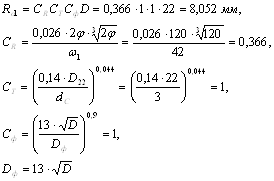

При отсутствии специальных требований наружные диаметры фрез рекомендовано выбирать по требованиям действующих стандартов.

Наружный диаметр фрезы ![]() мм.

мм.

Диаметр посадочного отверстия ![]() мм.

мм.

Длина фрезы ![]() мм. [1,стр.33, табл.4]

мм. [1,стр.33, табл.4]

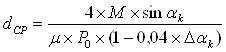

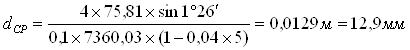

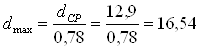

Число зубьев для чистовых фрез определяется по зависимости:

![]() ,

,

где ![]() ,

,

![]() ,

,![]() .

.

Примем 11 зубьев фрезы.

Передний угол на вершине зуба ![]() ,

,

Задний угол на вершине зуба ![]() . Примем

. Примем ![]() .

.

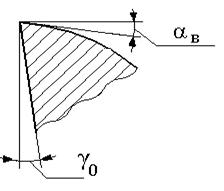

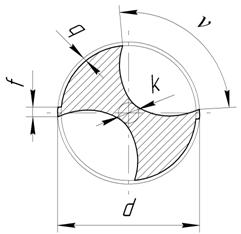

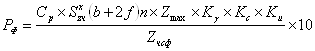

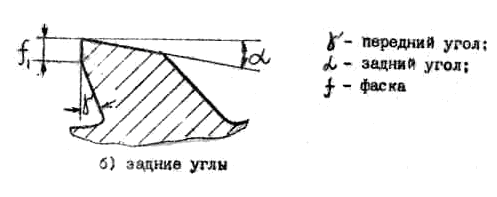

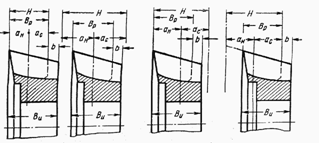

Рисунок 1.1 – Геометрия режущей части

Задний угол на боковой режущей кромке в сечении, перпендикулярном к ней, определяют по формуле:

![]() ,

,

где Rx – радиус окружности расположения произвольной точки, для которой определяется значение бокового заднего угла. Rx=80-1×8=72 мм.

Величина затылования К подсчитывается по зависимости:

![]() мм. Округляем до 7 мм.

мм. Округляем до 7 мм.

Величина дополнительного затылования [1,стр.22]:

![]() мм.

мм.

Глубина канавки Н для фрезы со шлифованным профилем:

![]() мм.

мм.

Радиус закругления основания канавки

![]() мм. Примем 2.5 мм.

мм. Примем 2.5 мм.

Угол профиля канавки ![]() [1,стр.23].

[1,стр.23].

Диаметр делительной окружности:

![]() мм.

мм.

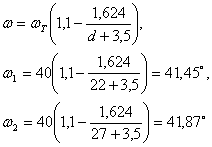

Угол подъема витков фрезы на начальной окружности определяют по формуле:

![]() ,

,

где а – число заходов фрезы; а=1 [1,стр.23].

![]() .

.

Шаг по оси между двумя витками фрезы:

![]() мм.

мм.

Ход витков по оси фрезы

![]() мм.

мм.

Стружечные канавки выполняются винтовыми. Направление витков стружечных канавок противоположно направлению витков фрезы.

Осевой шаг винтовой стружечной канавки:

![]() мм.

мм.

Угол установки фрезы на станке для нарезания прямозубого колеса равняется углу подъема витков фрезы.

![]() .

.

Расчетные профильные углы фрезы в нормальном сечении:

![]()

Расчетные профильные углы фрезы в осевом сечении:

![]() ,

,

![]()

![]()

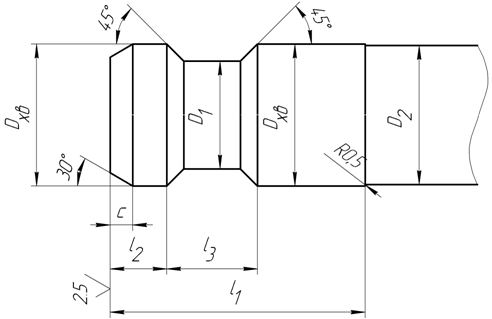

Расчетная длина фрезы:

![]()

где х = 3 [1,стр.24, табл.2,1]

l1=4,5 мм [1,стр.24] - длина буртика.

![]() мм.

мм.

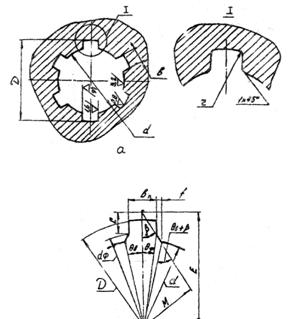

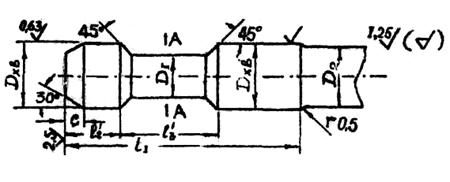

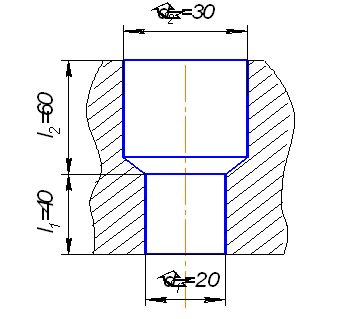

Рисунок 1.2 – Конструктивные параметры фрезы

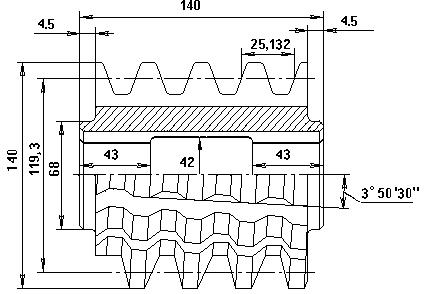

2 РАСЧЕТ КОМБИНИРОВАННОГО СВЕРЛА

Исходные данные для расчета комбинированного сверла:

диаметр меньшего отверстия D1=20+0,21 мм;

диаметр большего отверстия D2=22+0,21 мм;

длина l1=40 мм;

длина l2=60 мм;

шероховатость обработанных поверхностей Ra=2,5;

квалитет обработанных отверстий H12;

обрабатываемый материал – сталь 3.

Рисунок 2.1 – Эскиз обработанной поверхности

По марке обрабатываемого материала определяем группу обрабатываемого материала [2, с. 17, табл. 3], принимаем код материала 1.

Для обработки заданного отверстия принимаем радиально-сверлильный станок модели 2М55, у которого мощность главного движения 5,5 кВт, допускаемое усилие механической подачи 20 МН, направление вращения правое.

Материал сверла быстрорежущая сталь марки Р6М5 ГОСТ 19265-79.

2.1 Предельные размеры диаметров отверстия

![]() ;

;

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Допуски на диаметр отверстия равны:![]() мм,

мм, ![]() мм.

мм.

![]() ;

;

![]() ;

;

![]() .

.

При ![]() ,

, ![]() ;

;

![]() мм;

мм;

![]() мм.

мм.

Полученные значения округляем, назначаем допуск на наружный диаметр сверла. [4, с. 199, табл. 42].

![]() мм;

мм;

![]() мм.

мм.

2.3 Размеры ленточки сверла

Ширина ленточки:

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

Высота ленточки:

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

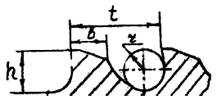

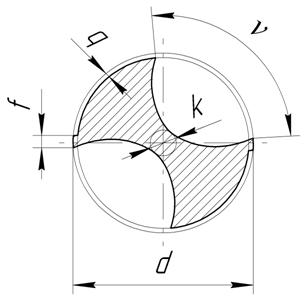

Рисунок 2.2 Размеры ленточки сверла

2.4 Геометрические параметры режущей части сверлаГлавный угол в плане для сверла выбирается в зависимости от свойств обрабатываемого материала из [2, с. 20, табл. 4].

![]() ;

; ![]() ;

; ![]() .

.

Значения заднего угла:

![]() ;

;

![]() ;

;

![]() ;

;

Угол наклона перемычки ψ является произвольной величиной, которая получается при заточке.

2.5 Параметры стружечной канавкиУгол наклона стружечной канавки:

![]() ;

;

![]() ;

;

![]() ;

;

Центральный угол канавки выбирается в зависимости от свойств обрабатываемого материала. При обработки стали 40ХН, ![]() , [2, с. 21].

, [2, с. 21].

Шаг стружечной канавки:

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

Ширина пера определяется зависимостью:

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

Осевая сила при сверлении определяется по формуле:

![]() ;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

![]() ;

; ![]() ;

; ![]() ;

; ![]() мм/об;

мм/об; ![]() ;

;

![]() Н;

Н;

Осевая сила при рассверливании:

![]() ;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

![]() ;

; ![]() мм;

мм; ![]() ;

; ![]() ;

; ![]() мм/об;

мм/об; ![]() ;

;![]() ;

;

![]() Н;

Н;

Общее осевое усилие, действующее на комбинированное сверло, складывается из усилий на его ступенях.

![]() ;

;

![]() Н;

Н;

Крутящий момент при сверлении определяется по формуле:

![]() ;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

![]() ;

; ![]() ;

; ![]() мм/об;

мм/об; ![]() ;

;![]() ;

;

![]() Нм;

Нм;

Крутящий момент при рассверливании:

![]() ;

;

По [4, с. 430, 434, табл. 21, 27, 28] принимаем значения коэффициентов уравнения.

![]() ;

; ![]() ;

; ![]() мм/об;

мм/об; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

;

![]() Нм;

Нм;

Общий крутящий момент, действующий на комбинированное сверло, складывается из моментов на его ступенях.

![]() ;

;

![]() Нм;

Нм;

Критическая сжимающая сила.

Это осевая нагрузка, которую стержень выдерживает без потери устойчивости:

2.7 Площадь поперечного сечения сверлаУвеличение площади поперечного сечения сверла способствует повышению прочности и жесткости сверла, до определенного момента увеличивается, и стойкость. Дальнейший рост сечения ухудшает отвод стружки.

Оптимальную и максимально допустимую площадь поперечного сечения определяют по формулам:

![]()

![]()

Для первой ступени:

![]() мм2;

мм2;

![]() мм2.

мм2.

Для второй ступени:

![]() мм2;

мм2;

![]() мм2.

мм2.

Диаметр сердцевины сверла выбирается в зависимости от размеров сверла.

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

Диаметр сердцевины к хвостовику увеличивается. Это увеличение составляет 1,4-1,8 мм на каждые 100 мм рабочей части сверла.

2.9 Длина сверла

Длина первой ступени:

![]()

Где lК – длина заборного конуса;

lП – длина перебега;

lЗАТ – запас на переточку;

lФ – глубина фаски

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

![]() ;

;

![]() мм;

мм;

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

Длина конечной ступени:

![]() ;

;

где lг – длина канавки для выхода фрезы

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Принимаем длину последней ступени ![]() мм.

мм.

Длина и параметры хвостовика сверла:

Форма хвостовика определяется как формой посадочного отверстия станка, так и его диаметром.

Средний диаметр конического хвостовика определяется по формуле:

;

;

где: ![]() - коэффициент трения стали о сталь;

- коэффициент трения стали о сталь;

![]() - половина угла конуса Морзе;

- половина угла конуса Морзе;

![]() - отклонение угла конуса.

- отклонение угла конуса.

Тогда:

.

.

Максимальный диаметр конуса Морзе:

мм.

мм.

Выбираем стандартное значение:

![]() для конуса Морзе №2.

для конуса Морзе №2.

Длина сверла состоит из суммы длин всех ступеней, шейки и длины хвостовика:

![]() ,

,

где ![]() мм – длина хвостовика сверла.

мм – длина хвостовика сверла.

![]() мм – длина шейки сверла.

мм – длина шейки сверла.

Тогда общая длина сверла:

![]() мм.

мм.

3 РАСЧЕТ ШЛИЦЕВОЙ ПРОТЯЖКИ 3.1 Исходные данные

При выборе заготовки для последующего протягивания определяют диаметр и точность предварительно изготовленного отверстия. При центрировании по ширине шлица предварительно обработанное отверстие не обрабатывается.

- диаметр отверстия до протягивания ![]() мм [3, с.253, табл.4.75];

мм [3, с.253, табл.4.75];

- наружный диаметр шлицев ![]() мм;

мм;

- внутренний диаметр шлицев ![]() мм;

мм;

- число шлицев ![]() ;

;

- ширина шлица ![]() мм;

мм;

- материал детали сталь 40ХН твердость 180-350 НВ;

- длина протягивания ![]() мм;

мм;

- шероховатость ![]() мкм;

мкм;

- максимальный диаметр отверстия![]() мм.

мм.

На основании анализа конструкций протяжек по схемам резания, представленного [3, с.6, табл. 1], установлено, что протяжка с групповой схемой резания будет обеспечивать следующие преимущества:

- уменьшается длина протяжки;

- повышается производительность процесса протягивания4

- уменьшается расход инструментального материала;

- уменьшается суммарное усилие протягивания;

- повышается стойкость протяжки;

- снижается себестоимость обработки изделия;

3.3 Выбор угла фаскиПо [3, с.24] принимаем угол фаски b=45°;

3.4 Шаг черновых зубьевШаг черновых зубьев определяется по формуле:

![]() ,

,

где L-длина протягивания;

![]() мм;

мм;

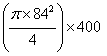

Полученное значение округляем до ближайшего стандартного, выбранного из [3, с.14, табл.6]. Выписываем размеры профиля зубьев протяжки: ![]() мм,

мм, ![]() мм,

мм, ![]() мм,

мм, ![]() мм,

мм, ![]() мм2,

мм2, ![]() мм2. значение углов резания примем по [3, с.16, табл.8]. Передние углы для всех зубьев

мм2. значение углов резания примем по [3, с.16, табл.8]. Передние углы для всех зубьев ![]() , значение задних углов для черновых и переходных зубьев

, значение задних углов для черновых и переходных зубьев ![]() , чистовых

, чистовых ![]() , калибрующих

, калибрующих ![]() основные геометрические параметры представлены на рисунке 3.2.

основные геометрические параметры представлены на рисунке 3.2.

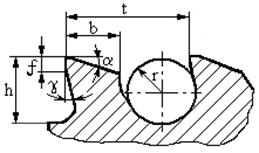

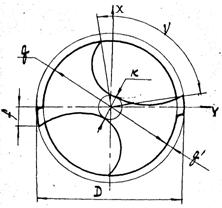

Рисунок 3.1 Размеры профиля зубьев протяжек

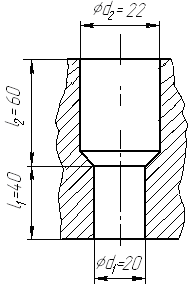

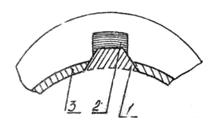

3.5 Максимально допустимая сила резанияСила резания, допускаемая прочностью хвостовика в опасном сечении, выбирается из [3, с. 13, табл. 5]. Диаметр хвостовика Dхв принимается равным ближайшему меньшему значению по отношению к D0. Но необходимо ограничить диаметр размером Ø50мм, поскольку прочность на разрыв такого хвостовика соответствует максимально-возможной величине тягового усилия.

Dхв=50мм; D1=36мм; D2=49мм; l1=90мм; l2=20мм; l3=32мм; c=8мм; [σр] = 400МПа; Pхв=453200H.

Основные размеры хвостовика представлены на рисунке 3.3.

Рисунок 3.2 основные размеры хвостовика

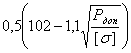

Сила резания, допускаемая прочностью опасного сечения по впадине первого зуба, определяется из выражения:

Pоп = ,

,

где Dоп – диаметр опасного сечения;

[σр] – допускаемое напряжение на растяжение;

Dоп = D0 – 2h;

Dоп = 102 – 2×9 = 84мм;

Pоп = =2200000Н.

=2200000Н.

Расчетное тяговое усилие станка 7Б520 [3, с. 13, табл. 7]:

Pст =k×Q,

где k–КПД станка (k=0,9);

Q–тяговое усилие станка (Q=200000Н);

![]() Н;

Н;

За величину максимально допустимой силы резания Pдоп принимаем наименьшее из полученных значений.

![]() Н.

Н.

h[σ]= ;

;

h[σ]= мм.

мм.

Величина h принятая по таблице меньше h[σ]. Коэффициент заполнения стружечных канавок для стали K=3.

3.7 Подача черновых секций![]() ;

;

![]() мм;

мм;

Полученное значение округляем до стандартного Szч=0,2мм. Фактический коэффициент заполнения стружечной канавки ![]() :

:

![]() ;

;

В случае срезания стружки по групповой схеме резания фасочные зубья группируются в двузубые секции, аналогично шлицевым зубьям, причем первые зубья в каждой секции имеют на боковых сторонах выкружки для разделения стружки по ширине, а вторые выполняются без выкружек, заниженные по диаметру на 0,02–0,04мм.

Таким образом, количество зубьев в черновых секциях принимаем для фасочной части Zчсф =2, шлицевой Zчсш =2.

3.9 Сила протягивания на черновых зубьяхНа фасочной части:

;

;

Значение коэффициентов выбираем из [3, с. 17-18, табл. 9-10]:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

![]() ;

;

![]() ;

;

![]() Н;

Н;

На шлицевой части:

![]() ;

;

![]() Н.

Н.

Рф>Рдоп - поэтому принимаем для расчета протяжной станок модели 7А540, [3, с. 13, табл. 7], с номинальным тяговым усилием 400000 Н. С учетом КПД,

Рст =360000 Н.

3.10 Распределение припускаОбщий припуск на протягивание:

![]() ;

;

где ![]() мм. [3, с. 18, табл. 11];

мм. [3, с. 18, табл. 11];

![]() мм;

мм;

На фасочную часть:

![]() ;

;

где dфп–диаметр последнего фасочного зуба;

![]() ;

;

![]() мм;

мм;

![]() мм;

мм;

Первый фасочный зуб соответствует диаметру предварительно подготовленного отверстия.

Припуск на переходные зубья в шлицевой части Аопш, число переходных секций iпш принимаем по [3, с. 20, табл. 12б], а на чистовые зубья из [3, с. 20, 12а].

![]() мм;

мм; ![]() мм;

мм; ![]() , принимаем

, принимаем ![]() ;

; ![]() мм;

мм;

На шлицевую часть:

![]() мм;

мм;

В фасочной части на каждую двузубую секцию ![]() мм, в шлицевой части для черновых секций

мм, в шлицевой части для черновых секций ![]() мм, переходных

мм, переходных ![]() мм.

мм.

В виду того, что при переточке чистовые зубья станут черновыми и во избежание поломки инструмента. Для всех зубьев примем одинаковый шаг: ![]() мм.

мм.

Фасочные зубья:

первый ![]() мм;

мм;

последний ![]() мм.

мм.

Шлицевые зубья:

первый ![]() мм;

мм;

последний ![]() мм.

мм.

В фасочной части:

![]() ;

;

![]() ;

;

В шлицевой части:

![]() ;

;

![]() .

.

В фасочной части:

![]() ;

;

![]() .

.

В шлицевой части:

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

.

Количество чистовых и калибрующих зубьев на шлицевой части выбираем из [3, с. 20, табл. 12а].

Zчтш=4; Zкш=3.

Подъём на зуб в чистовой секции: ![]() мм.

мм.

Фасочная:

длина режущей части

![]() ;

;

![]() мм.

мм.

калибрующих зубьев в фасочной части нет.

Шлицевая:

длина черновой и переходной режущих частей

![]() ;

;

![]() мм.

мм.

длина чистовой и калибрующей режущих частей

![]() ;

;

![]() мм.

мм.

3.17 Общая длина протяжки

Общая длина комбинированной протяжки равна сумме длин составных частей.

![]() ;

;

где ![]() - длина хвостовика, передней и задней направляющей;

- длина хвостовика, передней и задней направляющей;

Длина передней направляющей выбирается в зависимости от отношения длины протягивания ![]() к диаметру протяжки

к диаметру протяжки ![]() :

:

![]() , следовательно,

, следовательно, ![]() мм;

мм;

Длина задней направляющей части:

![]() ;

;

![]() мм;

мм;

Длина переходного конуса:

![]() мм, принимаем

мм, принимаем ![]() мм;

мм;

Длина переходной шейки:

![]() мм;

мм;

где: ![]() , где:

, где: ![]() ,

,![]() мм;

мм;

![]() мм.

мм.

Увеличение шага между фасочной и шлицевой частями: ![]() мм;

мм;

![]() ;

;

![]() мм.

мм.

Полученная длина протяжки не превышает величины, допускаемой технологическими возможностями её изготовления [3, с. 24, табл. 14], поэтому протяжку выполняем цельной.

3.18 Геометрия зубьевНа вершинах калибрующих зубьев выполняется цилиндрическая ленточка ![]() мм. Вспомогательный угол в плане на шлицевых зубьях

мм. Вспомогательный угол в плане на шлицевых зубьях ![]()

![]() с лентой по боковой поверхности

с лентой по боковой поверхности ![]() мм выполняется на тех зубьях, высота шлицевых выступов которых не менее

мм выполняется на тех зубьях, высота шлицевых выступов которых не менее ![]() мм. На первых зубьях черновых и переходных секций выполняются выкружки. Радиус выкружек определяется графически, при этом их глубина должна быть не менее

мм. На первых зубьях черновых и переходных секций выполняются выкружки. Радиус выкружек определяется графически, при этом их глубина должна быть не менее ![]() мм.

мм.

4 ПАТРОН ДЛЯ КРЕПЛЕНИЯ СВЕРЛА НА АГРЕГАТНОМ СТАНКЕ

На агрегатных станках хвостовой инструмент с конусными и цилиндрическими хвостовиками закрепляют в шпинделях одношпиндельных или мрогошпиндельных насадок с помощью переходных втулок, которые в свою очередь, крепятся в шпинделе двумя винтами. Крутящий момент передается шпонкой, врезанной во втулку. На выходе втулки есть упорно-регулировочные гайки, с помощью которых режущий инструмент может высовываться на необходимую величину. Контровка гайки выполняется винтом, закрепляющим настроенное положение нажимом на поверхность трапециидальной резьбы через медную прокладку. Посадочные размеры втулок стандартизованы и согласованы с базовыми размерами шпинделей.

Для извлечения инструменту втулки та концы шпинделей насадок имеют отверстия под выбивной клин.

Проведем проверочный расчет шпонки на смятие:

![]() ,

,

де Т- суммарный крутящий момент на сверле, Н·м;

d- диаметр вала, мм;

h- высота шпонки, мм;

lp- рабочая длина шпонки, мм;

![]() МПа – максимально – допустимое напряжение смятия [5,с.36].

МПа – максимально – допустимое напряжение смятия [5,с.36].

![]() МПа.

МПа.

Таким образом шпонка выдержит напряжения смятия, а также имеет запас прочности.

ЗАКЛЮЧЕНИЕ

В ходе работы произведён расчёт и проектирование заданных режущих инструментов: червячной фрезы, комбинированного сверла и шлицевой протяжки, а также спроектирован патрон для крепления сверла на агрегатном станке. Разработаны рабочие чертежи, приведенные в приложении с указанием предельных отклонений размеров деталей и шероховатостей на поверхности инструмента. Также приведен чертеж патрона для комбинированного сверла.

СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ

1.– Методические указания к курсовому проекту по дисциплине «Режущий инструмент» для студентов специальностей 7.090203 «Металлорежущие станки и системы» и 7.090201 «Технология машиностроения»/ Сост.: И.В.Киселева, В.П.Цокур, О.А.Попенко. – Донецк : ДонГТУ, 1999. – 20 с.

2.– Методические указания к выполнению контрольных работ по курсу «Проектирование и производство металлорежущих инструментов»/ Сост.: И.А. Малышко, С.Л. Толстов. -Донецк: ДПИ,1991.-39с.

3.– Методические указания по расчёту комбинированных протяжек/ Сост.: И.А. Малышко, С.Е.Носенко.- Донецк: ДПИ,1986.-32с.

4.– Справочник технолога машиностроителя. В двух томах. Изд. 3, переработанное. Том 2. Под ред. Заслуженного деятеля науки и техники РСФСР д-ра техн. наук поф. А. Н. Малова. М., «Машиностроение», 1972, стр. 568.ццц

Похожие работы

... начальной прямой до вершины усиков Заключение Список использованой литературы Введение Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая ...

... квалитет при Ra = 2,5–1,25 грубее Число чистовых зубцов Zчт 2 Sz ч m = 0,02; 2 Sz ч m = 0,01; 1 2 2 - Припуск на чистовые зубцы на диаметр 0,08 0,08 Число зубцов, которые калибруют 4 3 1.5 Выбор станка Расчет сил резания при протягивании Для выбора станка необходимо определить силы резания, которые возникают при протягивании на разных частях ...

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... 6. Расчет длины протяжки Выводы Список использованной литературы Введение Целью курсового проекта является расчет и проектирование металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала. Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса ...

0 комментариев