Навигация

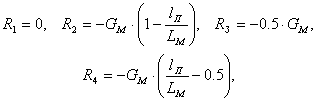

Определение неизвестных усилий путем составления уравнении моментов относительно точки В для звеньев АВ и СВ

3. Определение неизвестных усилий путем составления уравнении моментов относительно точки В для звеньев АВ и СВ.

Звено АВ: ![]() ΣМB=0

ΣМB=0

M2+G2*lab/2+P2*h-Rat*lab=0

Rat=![]() H

H

Звено ВС: ΣМB=0

-R34*ls2d-P3*hP3+G3*hG3+M3+Rct*lcs2=0

Rct=![]() H

H

4. Определение масштабного коэффициента, нахождение значений неизвестных сил, построение силового многоугольника:

zRat=20

Kp=98.7/20=4.94 мм

zG2=138.768/4.94=28.09 мм

zG3=139.944/4.94=28.329 мм

zP2=55.5/4.94=11.235 мм

zP3=39.94/4.94=8.68 мм

zR34=612.44/4.94=123.976 мм

zRct=405.31/4.94=82.05 мм

Следующие неизвестные находим из чертежа:

Rcn=Kp*z(Rnc) =82.68*4.94=408.44 H

Rna=Kp*z(Rna) =211.512*4.94=1044.94 H

Rc=Kp*z(Rc) =116.481*4.94=575.42 H

Ra=Kp*z(Ra) =212.455*494=1049.52 H

Построение плана сил третий части конструкции

1. Геометрическая сумма векторов приложенных сил равна нулю:

Ra+G1+Rур+P3+Rо=0

2. Определение числовых значений известных сил:

G1=q*lав*g=60*0.081*9.8=47.628 H

Момент сопротивления равен движущему моменту:

Мдв=Мсопр

Мсопр=Rа*h*Kl=1049.52*40.91*0.00198=85.013 H*м

Mдв=loa*Rур- отсюда:

Rур=Mдв/lоа=85.013/0.081=1049.54 Н

3. Определение масштабного коэффициента, нахождения значений неизвестных сил, построение силового многоугольника:

принимаем zG1=5мм

Kl=G1/zG1=47.628/5=9.53 Н/мм

zRa=Ra/Kl=1049.52/9.53=110.128 мм

zур=Rур/Kl=1049.54/9.53=110.13 мм

Ro=Kl*z(Ro)=2.8499*9.53=27.159 Н

Исходные данные

Вариант № 3

положение №3

| Ход желоба 5 S, м | 0,3 |

| Угол качения коромысла ψ, гарад | 70 |

| Коэффициент изменения средней скорости желоба 5 k | 1,17 |

| Угол, определяющий положение межосевой линии ОС, β0, град | 85 |

| Частота вращения кривошипа n1, об/мин | 60 |

| Частота вращения электродвигателя nД, об/мин | 870 |

| Момент инерции ротора и всех зубчатых колес, приведенный к валу электродвигателя Iр, кг·м2 | 0,08 |

| Сила трения в направляющих желоба FТ.Н, кН | 1,3 |

| Сила трения материала по желобу FТ.М, кН | 3,9 |

| Ход толкателя кулачкового механизма h, м | 0,065 |

| Номер закона движения толкателя: | |

| при подъеме | 7 |

| при опускании | 3 |

| Число зубчатых колес: | |

| Z4 | 19 |

| Z5 | 30 |

Для всех вариантов:

1. lСВ = 0,6lCD ; а = 0,25S; lAS2 = lBS2; lCS3 = lDS3; lS5 = 3 м;

2. массы звеньев: m2 = qlAB ; m3 = qlCD, где mM = 60 кг/м; m5 = 500 кг; mM = 1000 кг; mT =10h кг;

3. моменты инерции звеньев: IS2 = 0.1m2l2AB; IS3 = 0.1m3l2CD;

4. коэффициент неравномерности вращения кривошипа δ = 0,1;

5. максимальный допустимый угол давления в кулачковом механизме ύдоп = 300;

6. расчетный модуль зубчатый колес m = 6 мм;

7. число сателлитов в планетарном редукторе k = 3;

8. синхронная частота вращения электродвигателя nc= 1500 об/мин.

Геометрический синтез зубчатой передачи

1. Определение минимального смещения:

![]() = (17-z4)/17=(17-19)/17=-0.11 мм

= (17-z4)/17=(17-19)/17=-0.11 мм

Принимаем ![]() =-0.11

=-0.11

Тк. z4+ Z5>32 то считаем что зацепление равносмещенное, а значит можно принять что ![]() = - X5=0.11

= - X5=0.11

2. Определение диаметров делительных окружностей

d4=m*z4=6*19=114

d5=m*z5=6*30=180

3.Определение основных окружностей:

α = 20 0

db4 = d4*cosα =114*cos20 = 108.420мм

db5 = d5* cosα=180*cos20=171.190мм

4. Определение угла зацепления

inVαw= invα+2![]() =0.0149

=0.0149

тогда αw = 200

5. Диаметр начальной окружностей:

dw4=d4*cos α/ cos αw = 114* cos 200 /cos200=114 мм

dw5=d5*cos α/ cos αw =180* cos 200 /cos200=180 мм

6. . Диаметр окружностей вершин

da4 = d4+2*m*( h*a+X4- Δy)=28+2*2*(1+0.11-0.03)=25.756 мм

da5 = d5+2*m*( h*a+X5- Δy)=32+2*2*(1-0.11)=36.28 мм

7. Определение коэффициента уравнительного смещения

Δy = X4+ X5-y

y=![]() =

=![]() =0мм

=0мм

Δy = X4+ X5-y=0.11-0.11=0мм

8. Определение диаметров окружностей впадин

df4 = db4-2*m(h*a+c*-X4)=114-2*6*(1+0.11-0.11) = 102 мм

df5 = db5-2*m(h*a+c*-X5)=180-2*6*(1+0.11+0.11)=165.6 мм

9. Толщина зуба по делительной окружности

S4 = ![]() =

=![]() =9.7 мм

=9.7 мм

S5 = ![]() =

=![]() =9.14 мм

=9.14 мм

10. Ширина впадин

e4 = P-S4=3.14*6-9.7=9.14 мм

e5 = P-S5=3.14*6-9.14=9.7 мм

11. Смещение

X4*m=0.2*2=0.5245 мм

X5*m=0

12. Делительный шаг

P = π*m=3.14*6=18.84 мм

13. Основной шаг

Рb = P*cos α =53.0173 мм

14. Радиус переходной кривой

ρ=0.39m=7.8 мм

15. Межосевое расстояние

aw=rw4+ rw5=96/2+150/2=123 мм

εα=![]() =

=![]() 1.2134>1.1

1.2134>1.1

Похожие работы

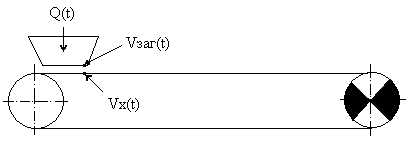

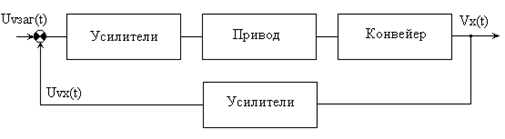

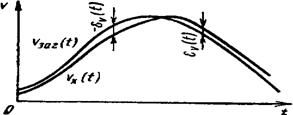

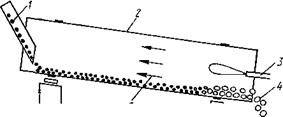

... непрерывного регулирования скорости Перечисленным выше трем условиям наилучшего приближения функции Vx(t) и функции Vзаг(t) можно придать следующую математическую форму. Для обеспечения минимальной вероятности отклонения скорости ленты конвейера в месте загрузки от скорости, пропорциональной грузопотоку больше заданной величины e, необходимо, чтобы P[| Vx(t) – Vзаг(t) | > e] = min. (1) ...

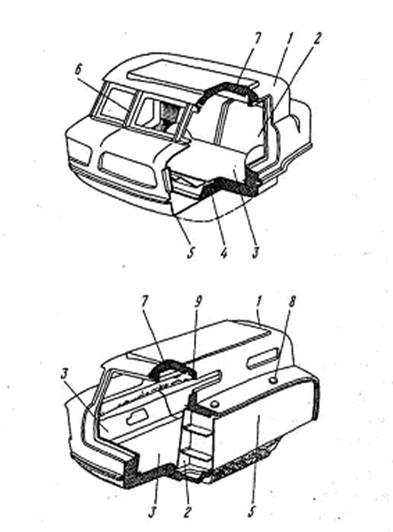

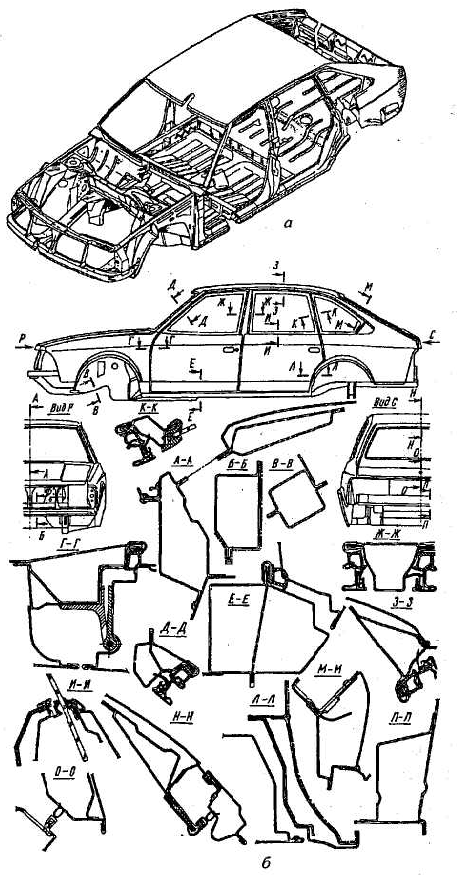

... материала, изменения структуры металла листовой стали при штамповке и гибке, действующих на кузов нагрузок, а также исходя из принятых в автомобилестроении подходов. 2.2 Ход построения модели кузова автомобиля ВАЗ 2108(09) За основу при построении модели используется твёрдое тело. Оно создаётся методом добавления материала между двумя или более профилями, в нашем случае используется девять ...

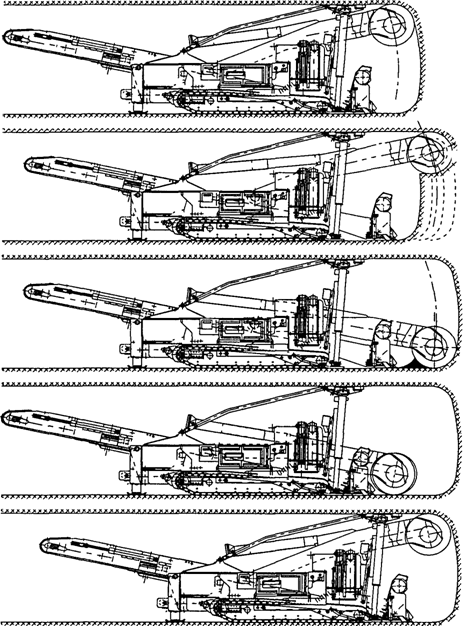

... мощность разрабатываемых пластов; угол падения (залегания) угольных пластов; строение пластов; крепость и вязкость угля; обводненность месторождений и т.д. Системой разработки данного выемочного поля является технология отработки пласта по простиранию длинными столбами. Система разработки длинными столбами отличается независимым ведением подготовительных и очистных работ. К началу очистной ...

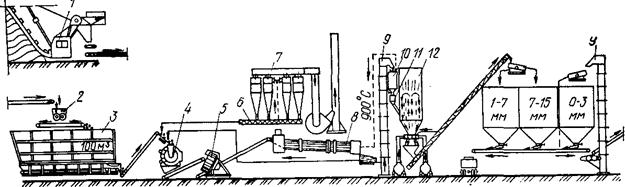

... знать расход материалов (м3/ч), поэтому полученные значения расхода материалов (т/ч) целесообразно выразить в м3/ч, разделив каждый результат (т/ч) на насыпную плотность данного материала. Глина=1500 кг/м3=1,5 т/м3; Керамзит =500 кг/м3 =0,5т/м3; Добавка (лигносульфанаты)=0,7 т/м3; Вода=1000 кг/м3=1,0 т/м3. Для получения керамзита 11360,96 т/год (22721,92 м3/год) требуется: По массе: глины – ...

0 комментариев