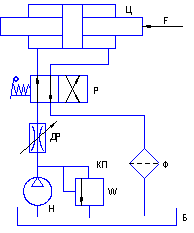

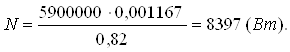

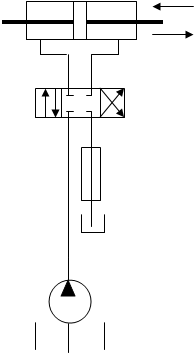

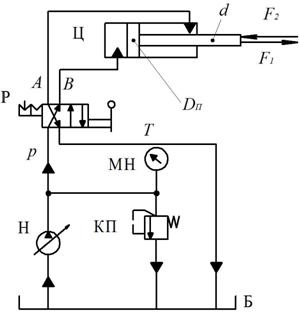

Принципова схема об’ємного гідропривода поступального руху наведена на рисунку 1. Робоча рідина з бака Б подається насосом Н через розподільник Р у робочу порожнину циліндра Ц. Шток циліндра навантажений силою F.

Надлишок рідини, що нагнітається насосом відводиться в бак Б через клапан переливний КП. Для регулювання швидкості робочого органа встановлений дросель ДР. Відпрацьована рідина з порожнини гідроциліндра через розподільник Р і фільтр Ф зливається в бак Б.

За вибраним варіантом схеми гідропривода і заданими у табл.1 вихідними даними, а також взятим значенням робочого тиску, визначити розміри гідроциліндра і підібрати розподільник, дросель, гідроклапан, фільтр. Розрахувати втрати тиску в магістралях привода. Вибрати насос. Розрахувати потужність і к. к. д. гідропривода. Еквівалентну жорсткість ліній взяти ∆Е=0,06 мм, а механічний к. к. д. гідроциліндра ηМЦ=0,90.

Варіант 1: F=80 kH; VП=4,0 м/хв.

Рисунок 1 – Принципова схема гідропривода

Зміст

Завдання. 1

1.Розрахунок довжини гідроліній. 3

2. Розрахунок і вибір параметрів гідроустаткування. 4

2.1. Вибір робочої рідини. 4

2.2. Вибір робочого тиску. 4

2.3. Розрахунок розмірів гідроциліндра. 4

2.4. Розрахунок необхідної витрати рідини. 6

2.5. Вибір гідророзподільника. 6

2.6. Вибір дроселя. 6

2.7. Вибір фільтра. 7

3. Гідравлічний розрахунок системи привода. 8

3.1. Гідравлічний розрахунок трубопроводів. 8

3.2. Визначення втрат тиску в гідросистемі 10

4 Вибір параметрів насоса і гідроклапана тиску. 15

4.1. Вибір параметрів насоса. 15

4.2. Вибір гідроклапана тиску. 15

5. Розрахунок потужності і к. к.д. гідропривода. 17

Список літератури. 18

1.Розрахунок довжини гідроліній

Довжину напірної гідролінії (м) визначаємо за формулою:

lН=1,5+0,1N, (1.1)

де N – сума двох останніх цифр номера залікової книжки, N=2.

lН=1,5+0,1·2=1,7 (м).

Довжина зливної лінії дорівнює:

lЗЛ=1,15· lН (1.2)

lЗЛ=1,15·1,7=1,96 (м).

Довжина всмоктувальної лінії:

lВС=0,2· lН (1.3)

lВС=0,2·1,7=0,34 (м).

2. Розрахунок і вибір параметрів гідроустаткування 2.1. Вибір робочої рідини

Вибір робочої рідини виконуємо залежно від температурних умов, режиму роботи гідропривода і його робочого тиску.

Нормальна температура робочої рідини складає 50-60ºС. Робочу рідину вибираємо за даними маблиці додатку А [1].

Вибираємо масло індустріальне 30, густина ρ=890 кг/м3; кінематична в’язкість ν=28·10-2 м2/с.

2.2. Вибір робочого тискуЗначення робочого тиску (МПа) вибираємо з ряду нормативних, установлених ГОСТ 12445-80 даних [2].

Для умов роботи заданого гідропривода вибираємо робочий тиск

Р=6,3 МПа.

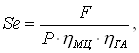

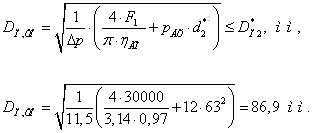

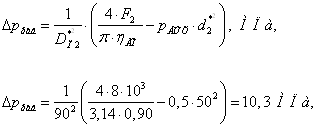

2.3. Розрахунок розмірів гідроциліндраПлощу поршня гідроциліндра визначаємо за вибраним тиском і розрахунковим навантаженням із співвідношення

(2.1)

(2.1)

де Se – ефективна площа поршня гідроциліндра, м;

F – зусилля на штоку, Н;

Р – робочий тиск, Па;

![]() – механічний к. к. д. гідроциліндра;

– механічний к. к. д. гідроциліндра;

![]() – гідравлічний к. к. д. гідроапаратури, який визначає втрати тиску в трубопроводах і гідроапаратурі, що входить до складу привода.

– гідравлічний к. к. д. гідроапаратури, який визначає втрати тиску в трубопроводах і гідроапаратурі, що входить до складу привода.

Попередньо можна взяти ![]() =0,85.

=0,85.

![]()

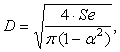

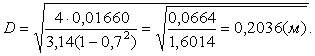

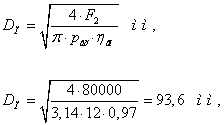

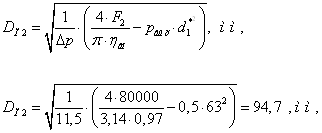

За отриманою ефективною площею поршня гідроциліндра визначаємо діаметр поршня:

(2.2)

(2.2)

де α – відношення діаметра штока до діаметра поршня (α=d/D).

Оскільки Р<10 МПа, α=0,7.

Одержане значення діаметра поршня округлюємо згідно з ГОСТ 12447-80 відповідно до ряду розмірів діаметрів [2].

Приймаємо D=200 мм.

Діаметр штока визначаємо із співвідношення:

d=α·D, (2.3)

d=0,7·200=140 (мм).

Значення d=140 мм є нормативним, тому ми його таким і залишаємо.

За вибраними стандартними значеннями діаметрів поршня D і штока d уточнюємо ефективні площі напірної Sе і зливної Sезл порожнин гідроциліндра.

![]() (2.4)

(2.4)

![]()

2.4. Розрахунок необхідної витрати рідини

Необхідну витрату рідини Qном (м3/с), що надходить у гідроциліндр, знаходимо за формулою

Qном=Vп∙Sе, (2.5)

де Vп – швидкість руху поршня, м/с;

Sе – ефективна площа поршня гідроциліндра, м2.

Qном=0,0667∙0,016014=0,00107(м3/с) =64,2(л/хв).

Необхідна подача насоса буде дорівнювати

Qн=k∙Qном, (2.6)

де k=1,10.

Qн=1,10∙0,00107=0,001177(м3/с) =70,62(л/хв).

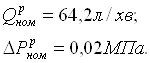

2.5. Вибір гідророзподільникаТип і марку гідророзподільника вибираємо за робочим тиском Р=6,3МПа і максимальною витратою через розподільник Qр=Qзл= =Qном=64,2л/хв [2, с.78, табл.4.4.].

Вибираємо розподільник марки Р(Рн) 323, схема 34 з параметрами:

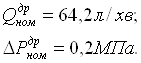

Типорозмір дроселя вибираємо за робочим тиском Р=6,3МПа і витратою через дросель Qдр= Qном=64,2л/хв [2, с.146, табл.5.13].

Вибираємо дросель марки МПГ55-14 з параметрами:

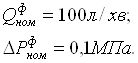

Фільтр і його типорозмір вибираємо за витратою робочої рідини в зливній гідролінії і необхідною для даного гідропривода тонкістю фільтрації.

Тонкість фільтрації визначаємо залежно від типу привода [2, с.296, табл.8.2]:

Номінальна тонкість фільтрації 40 мкм.

Вибір фільтра [2, с.300, табл.8.6]:

Qф= Qзл=64,2л/хв.

Вибираємо фільтр ![]() .

.

3. Гідравлічний розрахунок системи привода 3.1. Гідравлічний розрахунок трубопроводів

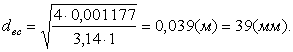

Розрахунок трубопроводів полягає у визначенні їх діаметрів. Розрахунок виконуємо по ділянках: всмоктувальній (бак-насос), напірній (насос-гідроциліндр.), зливній (гідроциліндр-бак), виділених у гідравлічній схемі. Діаметри трубопроводів визначаємо, виходячи із забезпечення допустимої швидкості течії Vдоп, м/с, рідини.

Отримані діаметри округлюємо до значення, яке рекомендоване ГОСТ 6540-68.

Приймаємо значення допустимих швидкостей на всмоктувальній лінії – 1 м/с, на напірній – 4 м/с, на зливній – 1,6 м/с.

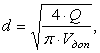

З урахуванням допустимих швидкостей за відомою витратою визначаємо діаметри трубопроводів d, м:

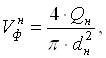

(3.1)

(3.1)

де Q – витрата рідини на даній ділянці гідромережі, м3/с.

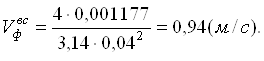

Для всмоктувальної гідролінії Qвс= Qн=0,001177(м3/с).

Приймаємо dвс=40 мм зі стандартного ряду.

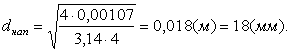

Для напірної гідролінії

![]() (3.2)

(3.2)

де Se – ефективна площа поршня в напірній порожнині гідроциліндра, м2;

Vп – швидкість руху поршня, м/с.

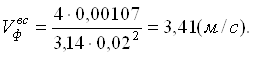

![]()

Приймаємо dнап=20 мм зі стандартного ряду.

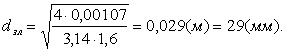

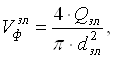

Для зливної гідролінії

![]() (3.3)

(3.3)

де Se зл – ефективна площа поршня в зливній порожнині гідроциліндра, м2;

Vп – швидкість руху поршня, м/с.

![]()

Приймаємо dзл=32 мм зі стандартного ряду.

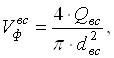

Після вибору стандартних діаметрів трубопроводів визначаємо фактичні швидкості в гідролініях.

Фактичну швидкість при робочій подачі в всмоктувальній гідролінії визначаємо за формулою

(3.4)

(3.4)

Фактична швидкість у напірній гідролінії складає

(3.5)

(3.5)

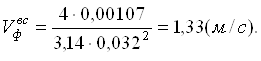

Фактична швидкість у зливній гідролінії дорівнює

(3.6)

(3.6)

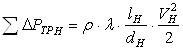

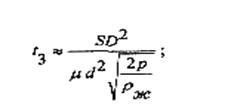

Втрати тиску визначаємо на всмоктувальній, напірній і зливній гідролініях. Величина втрат на кожній ділянці визначається за формулою

![]() (3.7)

(3.7)

де ![]() – втрати на тертя по довжині трубопроводу;

– втрати на тертя по довжині трубопроводу;

![]() – втрати в місцевих опорах;

– втрати в місцевих опорах;

![]() – втрати в гідроапаратах.

– втрати в гідроапаратах.

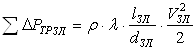

Втрати тиску ![]() (Па) на тертя по довжині трубопроводу обчислюють за формулою Дарсі-Вейсбаха

(Па) на тертя по довжині трубопроводу обчислюють за формулою Дарсі-Вейсбаха

![]()

![]() (3.8)

(3.8)

де ρ – густина рідини, кг/м3;

λ – коефіцієнт гідравлічного тертя по довжині;

l,d – довжина і діаметр трубопроводу, м;

Vф – середня швидкість течії рідини, м/с.

Коефіцієнт гідравлічного тертя (коефіцієнт Дарсі) визначаємо, виходячи з режиму руху рідини і відносної шорсткості труби ΔЕ/d, де ΔЕ – еквівалентна шорсткість (∆Е=0,06 мм).

Режим руху рідини визначають за числом Рейнольдса

![]() (3.9)

(3.9)

де V – фактична швидкість у всмоктувальному, напірному чи зливному трубопроводі, м/с;

d – діаметр трубопроводу, м;

![]() – кінематичний коефіцієнт в’язкості, м2/с.

– кінематичний коефіцієнт в’язкості, м2/с.

Розрахунок Re для ділянок трубопроводу:

для всмоктувальної гідролінії

![]() - режим ламінарний;

- режим ламінарний;

для напірної гідролінії

![]() - режим турбулентний;

- режим турбулентний;

для всмоктувальної гідролінії

![]() - режим ламінарний.

- режим ламінарний.

Якщо рух ламінарний, коефіцієнт гідравлічного тертя визначаємо за формулою

![]() (3.10)

(3.10)

Для труб промислового виготовлення з природною шорсткістю для будь-якої області опору можна скористатися формулою Альтшуля

![]() (3.11)

(3.11)

Коефіцієнт Дарсі на ділянках трубопроводу:

у всмоктувальній гідролінії:

![]()

у зливній:

![]()

у напірній:

![]()

Втрати тиску ![]() (Па) на тертя по довжині трубопроводу:

(Па) на тертя по довжині трубопроводу:

![]() ; (3.12)

; (3.12)

на всмоктувальній лінії:

; (3.13)

; (3.13)

;

;

на напірній лінії:

; (3.14)

; (3.14)

;

;

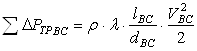

на зливній лінії:

; (3.15)

; (3.15)

.

.

Загальні втрати тиску на тертя по довжині трубопроводу:

![]()

Місцеві гідравлічні втрати ΔРМ(Па) визначаємо за формулою Вейсбаха

![]() (3.16)

(3.16)

де ζ – коефіцієнт місцевого опору;

V – середня швидкість у місці перерізу з місцевим опором, м/с;

ρ – щільність рідини, кг/м3.

Місцеві гідравлічні втрати ΔРМ(Па):

![]() . (3.17)

. (3.17)

на всмоктувальній лінії:

![]() (3.18)

(3.18)

![]()

на напірній лінії:

![]() (3. 19)

(3. 19)

![]()

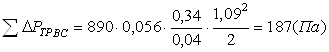

на зливній лінії:

![]() (3. 20)

(3. 20)

![]()

Загальні втрати тиску на тертя по довжині трубопроводу:

![]()

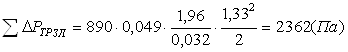

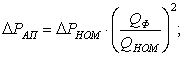

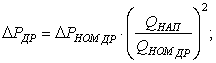

Втрати в гідроапаратурі:

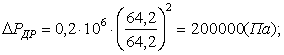

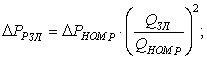

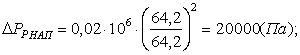

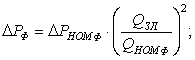

![]() (3.21)

(3.21)

(3.22)

(3.22)

втрати у дроселі:

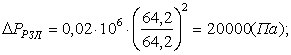

втрати у розподільнику на зливній лінії:

(3.23)

(3.23)

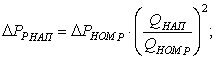

втрати у розподільнику на напірній лінії:

(3.24)

(3.24)

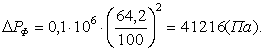

втрати у фільтрі:

(3.25)

(3.25)

Загальні втрати тиску в гідроапаратурі:

![]()

Знаходимо сумарні втрати тиску у всмоктувальній, напірній та зливній гідролініях (підставляємо отримані дані у формулу 3.7):

![]()

Сумарні втрати тиску не повинні перевищувати 20% тиску, що розвивається насосом. Перевіримо це:

6,3∙0,2=1,26(МПа).

Оскільки сумарні втрати тиску не перевищують допустимі насосом (0,34 МПа <1,26 МПа), то умова виконується.

4. Вибір параметрів насоса і гідроклапана тиску 4.1. Вибір параметрів насоса

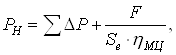

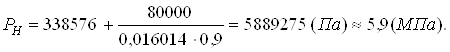

Необхідний тиск насоса РН обчислюють за рівнянням

(4.1)

(4.1)

де ![]() - сумарні втрати тиску в гідролініях, Па;

- сумарні втрати тиску в гідролініях, Па;

F – зусилля на штоку гідро циліндра, Н;

Se – ефективна площа поршня, м2;

ηМЦ – механічний к. к. д. циліндра.

Тип насоса вибираємо відповідно до значень необхідної подачі QH=70,62 л/хв і розрахункового тиску РН=5,9 МПа у літературі [2, с.18, табл.2.1; с.30, табл.2.5; с.34, табл.2.7; с.38, табл.2.9].

Вибираємо насос пластинчатий нерегулюємий Г12-24М ГОСТ 13167-82 (Робочий об’єм 80 см3, номінальна подача 70 л/хв=0,001167 м3/с, к. к. д. при номінальному режимі роботи 0,82; тиск на виході з насосу: 6,3 МПа, граничний 7 МПа).

4.2. Вибір гідроклапана тискуГідроклапан тиску вибираємо за значеннями необхідного тиску насоса РН=5,9 МПа і подачі вибраного насоса QH=70,62 л/хв [2, с.124, табл.5.3].

Вибрали гідроклапан Г54-34М

Витрата масла: номінальна 125 л/хв;

максимальна 160 л/хв;

мінімальна 3 л/хв.

Тиск налаштунку (МПа): номінальний 1; 2,5; 6,3; 10 або 20;

максимальна 1,2; 2,8; 7; 11,2 або 23;

мінімальна 0,3; 0,4; 0,6; 1,2 або 4.

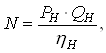

5. Розрахунок потужності і к. к.д. гідропривода

Ефективну (корисну) потужність NП, Вт, гідроциліндра визначаємо за формулою

![]() (5.1)

(5.1)

де F – зусилля на поршні, Н;

VП – швидкість поршня гідро циліндра, м/с.

![]()

Повна потужність N, Вт, гідропривода дорівнює потужності, спожитої насосом:

(5.2)

(5.2)

де![]() – розрахований тиск насоса, Па;

– розрахований тиск насоса, Па;

![]() – подача вибраного насоса, м3/с;

– подача вибраного насоса, м3/с;

![]() – повний к. к. д. вибраного насоса.

– повний к. к. д. вибраного насоса.

Повний к. к. д. гідропривода

![]() (5.3)

(5.3)

![]()

![]()

Список літератури

1. Герман В.Ф., Кулі ніч П.Г. Методичні вказівки до курсової роботи з курсу «Гідравліка та гідропневмоприводи», СумГУ, 2002.

2. Свешников В.К., Усов А.А. Станочные гидроприводы. – М.: Машиностроение, 1988. – 512 с.

3. Вильнер Я.М., Ковалёв Я.Г., Некрасов Б.Б. Справочное пособие по гидравлике, гидромашинам и гидроприводам. – Минск: Высшэйш. шк., 1976. – 410 с.

Похожие работы

... - робочий об’єм насоса - об’ємний ККД насоса об/хв 6. Вибір розподільника По номінальному тиску, подачі насоса і кількості гідро двигунів визначаємо гідро розподільник типу Р75 – В3А. 7. Розрахунок трубопроводів По відомій витраті та середній швидкості визначаємо діаметр трубопроводів: - всмоктуючий , м де м/с – рекомендована швидкість для всмоктуючого трубопроводу м ...

... регулювання витрати в гідроциліндр, пов'язані з перепуском частині подачі насоса через переливний клапан (дросель встановлено послідовно до гідроциліндра) або через дросель в гідробак (установка дроселя на паралельному потоці). РОЗРАХУНОК ККД ОБ`ЄМНОГО ГІДРОПРИВОДУ Визначають максимальну механічну потужність об'ємного гідропривода (зустрічаються також терміни - вихідна, ефективна і ...

... ів складаємо місячний план-графік ТО і ремонтів за формою, наведеною у додатку 7 для кожної групи машин. Даний план-графік наводимо у графічній частині. 3 Розрахунок трудомісткості робіт із технічного обслуговування та ремонту машин Річну трудомісткість робіт із кожного виду заходів визначаємо виходячи з їх кількості, що розрахована раніше, та норм трудомісткості: ; ; (3.1) ...

... і заклади вже готують майбутній обслуговуючий і контролюючий персонал нового зразка. Це і повинно вивести залізницю нашої держави на вищий рівень розвитку 1. Класифікація силових приводів технологічних процесів Під силовим приводом розуміють систему, призначена для приведення в рух механізм,в склад якого входить двигун і джерело енергії. В якості джерела енергії в автоматах застосовують ...

0 комментариев