Навигация

1. Ручная дуговая сварка.

Оборудование: сварочный аппарат для РДС, источник питания с номинальным сварочным током ![]() .

.

Выбор режима сварки:

электрод марки УОНИ 13/45 с dэ = 4 мм, h металла 5 мм.

Б) Заготовительный процесс.

К основным операциям подготовки металла под сварку относятся: правка и очистка проката, механическая или термическая резка при заготовке деталей или элементов конструкций, обработка кромок, подлежащих сварке.

· Перед сваркой необходимо проверить:

· а) качество изготовленных конструкций (путем тщательного внешнего осмотра);

· б) соответствие металла требованиям рабочих чертежей (по сертификатам и маркировке на металле);

· в) правильность подготовок кромок под сварку.

· Подготовка кромок, должна соответствовать требованиям раздела 3. Кромки, а также прилегающие к ним поверхности металла шириной не менее 20 мм жаждая непосредственно перед сваркой должны быть зачищены до металлического блеска с удалением окалины, ржавчины, жиров, краски, грязи, влаги. В конструкциях из высокопрочных сталей должны быть также тщательно осмотрены места приварки приспособлений. Продукты очистки должны быть удалены из зазора между кромками.

· Местные зазоры, превышающие допуски, указанные в разделе 3 (но не более 10 мм), разрешается устранять наплавкой стали на внутренние кромки с последующей механизированной зачисткой наплавленного металла. Использовать следует электроды, предназначенные для сварки данной конструкции.

В) Сборка конструкции.

При сборке допускается применение методов подгонки, которые должны исключать появление дополнительных напряжений в металле или повреждений поверхности металла.

Подготовленные к сборке под сварку кромки элементов конструкции и прилегающие к ним поверхности основного металла, а также величина зазора между кромками должны быть в соответствии с требованиями чертежей, действующих стандартов и нормалей на сварку.

Сварщик может приступить к сварке только после установления контролером ОТК правильности сборки и тщательности зачистки всех поверхностей металла, подлежащих сварке.

· Сборку стыковых сварных соединений листовых конструкций рекомендуется производить с использованием временных сборочно-стяжных приспособлений (примеры показаны на рис. 1 и 2). Клиновые полужесткие крепления применяют при сборке листов внахлестку (рис. 3). Колонны, подкрановые балки соединяют с помощью уголков – фиксаторов и стягивают болтами.

· При сборке стыковых соединений рекомендуется (а для конструкций I-ой группы – обязательно) установить в начале и конце стыка выводные планки длиной и шириной не менее 100 и 50 мм, имеющие те же сечения и разделку кромок, что и свариваемый стык.

· В тех случаях, когда невозможно использовать полужесткие крепления, применяют жесткие крепления прихватки.

· Прихватки рекомендуется располагать со стороны, противоположной началу наложения шва. В местах пересечения швов прихватки не допускаются. Размещение прихваток при сборке листов показано на рис. 4.

· Размеры прихваток в сечении не должны превышать 1/3 сечения основного шва (при толщине металла 5 мм и более). Катет прихваток в угловых швах должен быть не менее минимальных значений, указанных в разделе 3. В соединениях, собираемых на остающихся подкладках, катет прихваток должен быть не более 2–4 мм. Длина прихваток должна быть не менее 50 мм, а в конструкциях из стали высокой прочности – 100 мм.

· Прихватки должны быть тщательно зачищены от шлака и подвергнуты внешнему осмотру. Забракованные прихватки следует удалить механизированной шлифовкой и выполнить вновь.

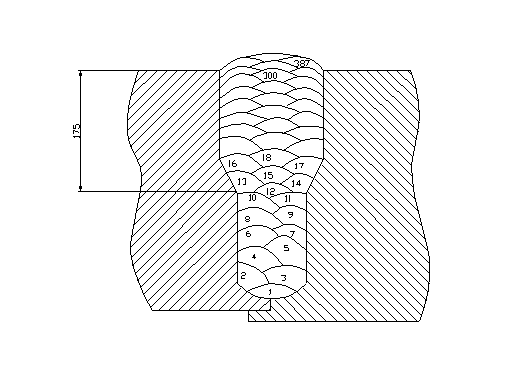

Г) Сварка элементов конструкций.Сварка ведется под слоем расплавленного шлака; сварочная ванна защищена с боков медными ползунами, охлаждаемыми проточной водой.

Д) Контроль качества.

· Завод-изготовитель, а также монтажные и ремонтные организации, осуществляющие сварку элементов, обязаны применять такие виды и объемы контроля, которые гарантировали бы высокое качество и эксплуатационную надежность сварных соединений. При этом объем контроля должен быть не менее предусмотренного настоящими Правилами.

· Все сварные соединения подлежат клеймению или иному методу обозначения, позволяющему установить фамилию сварщика, выполнившего эти соединения. Система клеймения устанавливается инструкцией завода-изготовителя или монтажной организации и должна предусматривать одинаковое клеймение сварных соединений элементов трубопровода и относящихся к ним контрольных соединений.

· При монтаже трубопроводов 1-й категории должны быть составлены монтажные формуляры на сборочно-сварочные работы. Формуляры должны включать:

а) схему расположения и нумерацию всех деталей, элементов и сварных соединений трубопровода;

б) марки стали, номера плавок металла и номера труб, из которых изготовлены детали и элементы трубопровода;

в) марки и размеры использованных при сварке присадочных материалов;

г) режимы термообработки труб, деталей, изгибов и сварных соединений;

д) виды и результаты проведенного контроля неразрушающими методами дефектоскопии труб, деталей, изгибов и сварных соединений;

е) клейма сварщиков, выполнявших сварные соединения.

· Контроль качества сварных соединений производится следующими методами:

а) внешним осмотром и измерением;

б) ультразвуковой дефектоскопией;

в) просвечиванием проникающим излучением (рентгено- или гаммаграфированием);

г) механическими испытаниями;

д) металлографическим исследованием;

е) гидравлическим испытанием;

ж) другими методами (стилоскопированием, замерами твердости, травлением, цветной дефектоскопией и т.п.), если они предусмотрены производственной инструкцией по сварке.

· Контроль качества сварных соединений (за исключением стилоскопирования) должен производиться после проведения термической обработки (если такая обязательна для данного сварного соединения).

· Результаты контроля сварных соединений должны быть зафиксированы в соответствующих документах.

Е) Покраска.

Ранее не окрашенные колонны следует обезжирить, обработать наждачной бумагой и, удалив пыль, покрыть слоем антикоррозионной грунтовки (обычно производители в инструкциях по эксплуатации рекомендуют грунтовку, которая наилучшим образом сочетается с этой краской).

Колонны окрашиваются кистью в один – два слоя. Если наносится два слоя, то после высыхания первого слоя его необходимо обработать наждачной бумагой. Поскольку металл не впитывает краску, на кисть набирают небольшое количество краски, а излишки снимают о край банки. При нанесении краски следят, чтобы не было пропусков и мест с нерастушеванным слоем краски. Растушевку обычно проводят по всей длине металлических изделий.

Охрана труда и техника безопасности

Выполнение сварных работ при сборке данной конструкции подразумевает работу человека с приборами и аппаратами, которые при их неумелом использовании могут привести к травматизму рабочего и послужить причиной аварийной ситуации.

Обеспечение безопасности жизнедеятельности человека выполняющего данного вида работу, включает в себя:

- Соблюдение норм допуска рабочих к данному виду работ.

- Гарантированность исправности оборудования перед началом работ, обеспечение заземления и необходимой энерговооруженности машин и автоматов.

- Инструктаж работника перед началом работ.

Для защиты от поражения электрическим током, необходимо соблюдать правила техники безопасности.

1. Корпуса оборудования и аппаратуры, к которым подведен электрический ток, должны быть надежно защищены.

2. Все электрические провода, идущие от распределительных щитов и на рабочие места, должны быть надежно изолированы и защищены от механических повреждений.

3. Не прикасаться голыми руками к токоведущим участкам сварочных установок.

4. При выполнении сварочных работ внутри замкнутых сосудов (котлов, резервуаров и.т.д.) применять деревянные щиты, резиновые коврики, галоши и перчатки.

5. Сварщикам категорически запрещается исправлять силовые электрические цепи, этим занимаются электромонтеры.

6. При обнаружении повреждений электрической цепи, необходимо прекратить работу, выключить рубильник и сообщить мастеру или начальнику участка.

Защита от ожогов лучами электрической дуги и горячим металлом

Электрическая дуга излучает ультразвуковые и инфраопасные лучи. При сварке открытой дугой – эти лучи вызывают ожоги глаз и кожи сварщика. В процессе сварки происходит разбрызгивание жидкого металла, что может причинить ожоги на незащищенной поверхности тела. Для защиты кожи лица, глаз от лучей дуги применяют щитки или маски, для предохранения глаз.

От осколков шлака применяют очки с простыми стеклами. Для предохранения от брызг расплавленного металла, руки сварщика должны быть защищены рукавицами, а тело спецодеждой.

Меры безопасности при эксплуатации баллонов и емкостей с газами

Баллоны, используемые при газовой сварке и резке металлов, необходимо хранить в отдельных помещениях. При хранении на открытом воздухе баллоны следует размещать под навесом от воздействия прямых солнечных лучей и осадка. Хранить в одном помещении баллоны с кислородом и газом запрещено.

Литература

1. ГОСТ 3242–81. Швы сварных соединений. Методы контроля качества.

2. Л.В. Верховенко, Тухин А.К., Справочник сварщика. – Минск: Высшая школа, 1990.-480 с.

3. Алешин Н.П. Контроль качества сварочных работ. М.: Высш. шк., 1986.

4. Алешин Н.П., Щербинский В.Г. Радиационная, ультразвуковая и магнитная дефектоскопия металлоизделий. М.: Высш. шк., 1990.

5. Волченко В.Н. Контроль качества. Сварщик конструкций. М.: Машиностроение, 1986.

6. Думов С.И. Технология электрической сварки плавлением. Л.: Машиностроение. Ленингр. отд-ние, 1987.

7. Куркин С.А., Николаев Г.А. Сварка конструкций: технология изготовления, механизация, автоматизация и контроль качества в сварочном производстве. М.: Высш. шк., 1991.

8. Михайлов А.М. Сварные конструкции. М.: Стройиздат., 1983.

9. Никифоров Н.И. и др. Справочник молодого газосварщика и газорезчика. М.: Высш. шк., 1990.

10. Николаев Г.А., Куркин С.А., Винокуров В.А. Сварные конструкции. М.: Высш. шк., 1983.

11. Оборудование для дуговой сварки. Справочное пособие/под. ред. Смирнова В.В., Энерготомиздат., 1986.

12. Прох Л.И., Шпанов Б.В., Яворская Н.М. Справочник по сварочному оборудованию. Киев, Техника, 1978.

13. Рыбаков В.М. Дуговая и газовая сварка. М.: Высшая школа, 1986.

14. Словарь – справочник по сварке. /под ред. Хренова К.К. Киев., Науч. думка, 1979.

15. Соколов И.И. Справочник молодого сварщика (в вопросах и ответах). М.: Московский рабочий, 1983.

Похожие работы

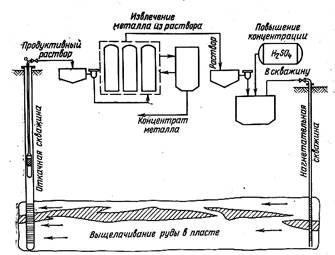

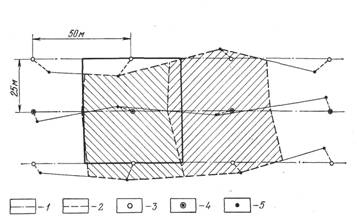

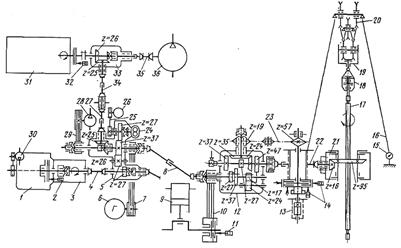

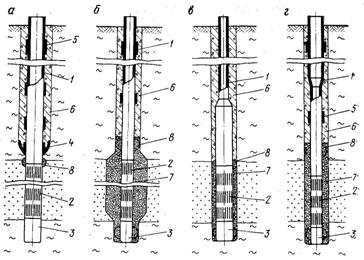

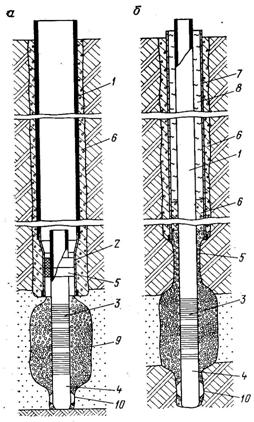

... рудных тел и отдельных залежей для предотвращения растекаемости выщелачивающих и продуктивных растворов в отдельных блоках при подземном выщелачивании металлов путем закачки в специально оборудованные трещины гидроразрыва цементных и других растворов; 7) упрочнения стенок скважин при сооружении эксплуатационных скважин ПВ в раздробленных породах и в подготовительных скальных блоках; 8) ...

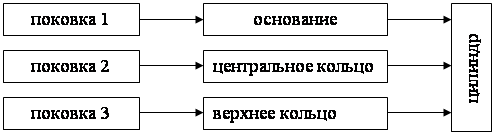

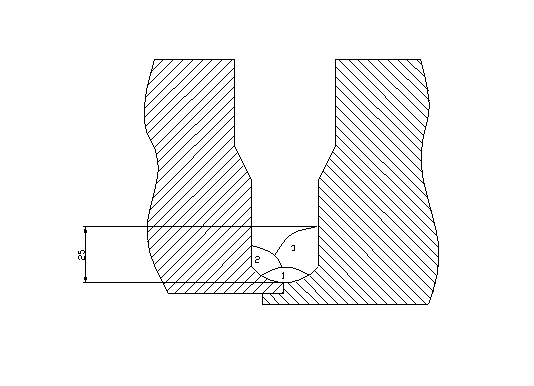

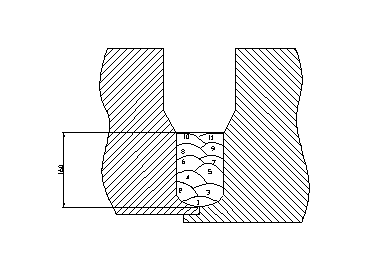

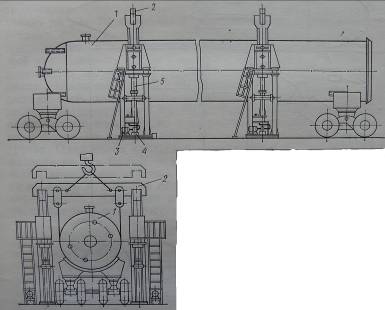

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

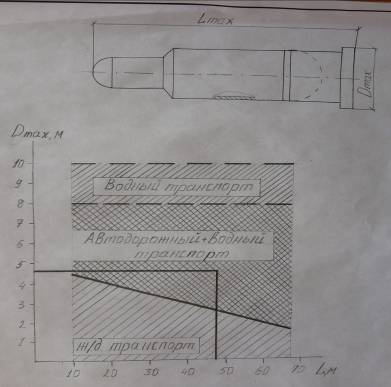

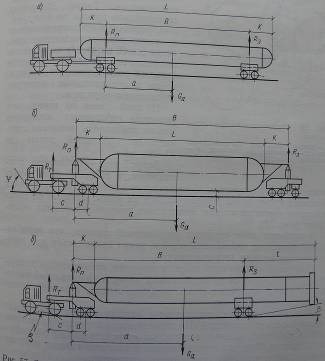

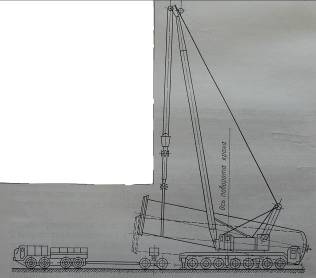

... грузоподъемные средства (вертолеты, дирижабли и др.). В настоящее время в монтажной практике наиболее широко распространены два способа монтажа вертикальных аппаратов: подъем аппаратов способом скольжения с отрывом от земли; подъем аппаратов способом поворота вокруг шарнира. С точки зрения безопасности существенным недостатком способа подъема аппаратов методом скольжения с отрывом от земли в ...

... с металлическим каркасом является «Либерти Мьючиал Иншуренс билдинг» (1908 г.). Начало каркасного строительства в Европе — во Франции, Бельгии, Западной Швейцарии (1890—1930гг.) Франция и Бельгия были первыми европейскими странами, в которых получили применение конструкции стального каркаса многоэтажных зданий. Это не случайно — материальные и психологические предпосылки были здесь ...

0 комментариев