Навигация

Опишите процесс закалки стали

10. Опишите процесс закалки стали

Закалка - термическая операция, состоящая в нагреве закаленного сплава выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава. Для сталей различают закалку до - и заэвтектоидных сталей. В структуре закаленной стали преобладает мартенсит. Мартенсит имеет высокую твердость и низкую вязкость, как конструкционный материал не используется. Для доэвтектоидных сталей температура закалки должна быть на 30 - 50 град. выше Ас3, а для заэвтектоидных - на 30 - 50 град. выше Ас1. При закалке доэвтектоидной стали с температуры выше Ас1, но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной. Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной. Здесь наряду с мартенситом закалки сохраняется часть оставшегося цементита, наличие которого полезно. Нагрев выше Ас3 приводит к вредным перегреву и обезуглероживанию стали. Закалка бывает объемной (под закалку нагревают насквозь все изделие) и поверхностной (осуществляют местный, чаще поверхностный нагрев).

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы охлаждения:

Закалка в одном охладителе. Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют: воду – для крупных изделий из углеродистых сталей; масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей. Основной недостаток – значительные закалочные напряжения.

Закалка в двух средах или прерывистая. Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 300°C и затем переносят в более мягкий охладитель (масло). Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения. Применяется в основном для закалки инструментов. Недостаток: сложность определения момента переноса изделия из одной среды в другую.

Ступенчатая закалка. Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой на 30 – 50°С выше точки МН и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре. В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью. Способ используется для мелких и средних изделий.

Изотермическая закалка. Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше МН, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит. При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения. В качестве охлаждающей среды используют расплавленные соли и щелочи.

Закалка с самоотпуском. Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск. Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия: молотки, зубила).

11. Как управлять типом структуры, образующейся при закалкеОсновными параметрами являются температура нагрева и скорость охлаждения.

По температуре нагрева различают виды закалки:

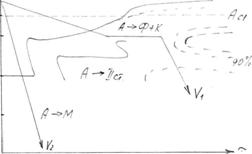

Полная, с температурой нагрева на 30…50°С выше критической температуры Ас3. Применяют ее для доэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме: Неполная закалка доэвтектоидных сталей недопустима, так как в структуре остается мягкий феррит.

Неполная с температурой нагрева на 30…50 °С выше критической температуры Ас1. Применяется для заэвтектоидных сталей. Изменения структуры стали при нагреве и охлаждении происходят по схеме: После охлаждения в структуре остается вторичный цементит, который повышает твердость и износостойкость режущего инструмента. После полной закалки заэвтектоидных сталей получают дефектную структуру грубоигольчатого мартенсита. Заэвтектоидные стали перед закалкой обязательно подвергают отжигу – сфероидизации, чтобы цементит имел зернистую форму.

Охлаждение при закалке.

Для получения требуемой структуры изделия охлаждают с различной скоростью, которая в большой степени определяется охлаждающей средой, формой изделия и теплопроводностью стали.

Режим охлаждения должен обеспечить необходимую глубину закаленного слоя. При высоких скоростях охлаждения при закалке возникают внутренние напряжения, которые могут привести к короблению и растрескиванию.

Очень медленное охлаждение может привести к частичному отпуску мартенсита и увеличению количества аустенита остаточного, а следовательно к снижению твердости.

В качестве охлаждающих сред при закалке используют воду при различных температурах, технические масла, растворы солей и щелочей, расплавленные металлы.

12. Опишите понятия «закаливаемость» и «прокаливаемость»

Закаливаемость и прокаливаемость – важнейшие характеристики сталей.

Закаливаемость – способность стали приобретать высокую твердость при закалке.

Закаливаемость определяется твердостью поверхности закаленной детали и зависит главным образом от содержания углерода в стали. При закалке, различных деталей поверхность их, как правило, охлаждается со скоростью, большей VКр, следовательно, на поверхности образуется мартенсит, обладающий высокой твердостью. Стали с содержанием углерода менее 0,2% не закаливаются.

При закалке любых деталей даже в самых сильных охладителях невозможно добиться одинаковой скорости охлаждения поверхности и сердцевины детали. Следовательно, если скорость охлаждения сердцевины при закалке будет меньше VKp, то деталь не прокалится насквозь, т. е. там не образуется мартенсит.

Прокаливаемостью – называют способность стали закаливаться на определенную глубину.

Условились при оценке прокаливаемости закаленными считать слои, в которых содержится не менее 50% мартенсита (полумартенситная зона).

Установлено, что легирование стали любыми элементами, кроме кобальта, увеличивает прокаливаемость, так как при этом повышается устойчивость переохлажденного аустенита.

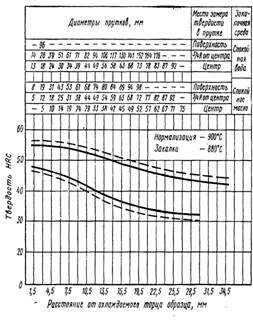

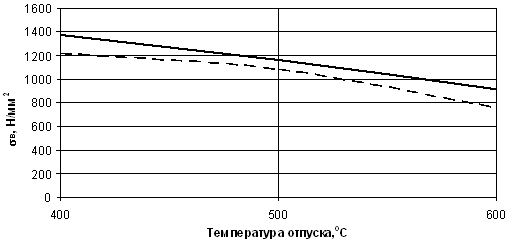

13. Что такое «полоса прокаливаемости»? Дайте описание «полосы прокаливаемости» стали, заданной номером рисунка в варианте заданияПрокаливаемость – способность получать закаленный слой с мартенситной и троостомартенситной структурой, обладающей высокой твердостью, на определенную глубину. За глубину закаленной зоны принимают расстояние от поверхности до середины слоя, где в структуре одинаковые объемы мартенсита и троостита. С введением в сталь легирующих элементов (Cr, Ni, Mo, Mn, W, V) закаливаемость и прокаливаемость увеличиваются.

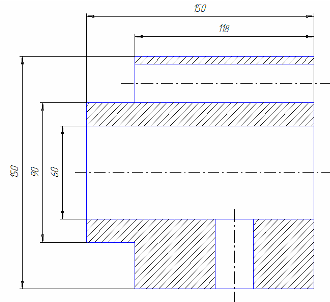

Таблица 2 Полосы прокаливаемости стали 38ХС

14. Что такое стали пониженной прокаливаемости, и для каких деталей их применяют?

Под прокаливаемостью подразумевают глубину проникновения закаленной зоны. Несквозная прокаливаемость связана с тем, что деталь быстрее охлаждается с поверхности, чем с сердцевины. С уменьшением критической скорости закалки увеличивается и глубина закаленного слоя, и если Vk будет меньше скорости охлаждения в центре, то сечение закалится на сквозь. Если сечение велико и скорость на поверхности меньше Vk, то сталь не закалится даже на поверхности. Для практической оценки прокаливаемости используют величину – критический диаметр, т.е. максимальный диаметр (размер) образца, который прокаливается насквозь в данном охладителе. Чем лучше свойства охладителя тем больше Dкр.

Для получения при закалке тонкого твердого слоя, равномерного по поверхности применяют мелкозернистые стали с пониженной прокаливаемостью, у которых ограничено содержание марганца и кремния, а также хрома, никеля, меди и пр. и создана устойчивая наследственная мелкозернистость путем модифицирования алюминием, титаном и пр. При увеличении содержания алюминия (сверх 0,10—0,12%) измельчение зерна прекращается, но так как твердый раствор продолжает обогащаться алюминием, прокаливаемость стали повышается.

Например:

В автомобильной промышленности для шестерен неответственного назначения, допускающих сквозную закалку зубьев (например, венец маховика автомобильных двигателей, работающий только при пуске), используют сталь с пониженной прокаливаемостью марки 55ПП содержащей 0,55 – 0,63%С и <0,5 % примесей (Si, Mn, Cr и Си) и регламентированной прокаливаемости 47РП, содержащей 0,44 – 0,51%С; 1,0 – 1,2 % Мn; 0,06 – 0,12%Ti.

Похожие работы

... повышение прокаливаемости. Сопротивление усталости, износу и некоторые другие характеристики долговечности зависят от свойств поверхностного слоя изделия. Для получения требуемых свойств конструкционную сталь подвергают химико-термической обработке, которая приводит к поверхностному упрочнению и созданию на поверхности остаточных сжимающих напряжений, затрудняющих возникновение и развитие трещин ...

... ВТСП. Так Nb3Sn сменился Nb - Al - Ge, затем наибольшая температура была обнаружена d 1973-81гг. у Nb3Ge (23,9 K), которая оставалась рекордной вплоть до сверхпроводимости металлокерамиками. La - Sr - Cu - O при 30 К в 86г., вырастая до 100 К на материале I - Ba - Cu - O. Ключевым для проблемы ВТСП является вопрос критической температуры от характеристики вещества. С открытием в 86 ...

... с целью улучшения ее служебных и технологических свойств, то такую сталь называют легированной. При легировании могут возникать новые свойства, не присущие углеродистым сталям.Классификация конструкционных сталей Стали классифицируют по химическому составу, качеству, степени раскисления, структуре, прочности и назначению.По химическому составу стали классифицируют на углеродистые и легированные. ...

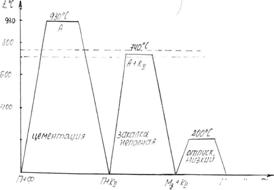

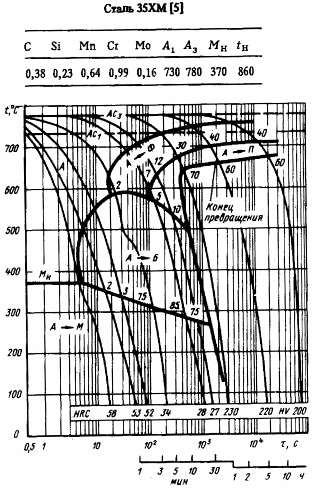

... охлаждения обеспечит масло, следовательно, данное изделие охлаждаем в масле. Рисунок 2.4 – Термокинетическая диаграмма распада переохлаждённого аустенита для стали 35ХМ [1] 3. Разработка технологии термической обработки полумуфты Полумуфта из стали 40ХН для придания ей необходимых свойств подвергается закалке с высоким отпуском. Схематический график режима данной термической обработки ...

0 комментариев