Навигация

Определяется количество случаев отказа

7. Определяется количество случаев отказа.

8. Определяется наработка на отказ То=(Т - åТоп)/n где Т - общее число дней в периоде.

9. Определяется интенсивность отказов p =1/Топ.

10. Определяется коэффициент готовности поставок Кгп=(Т-åТоп)/Т

11. Надежность снабжения Р=Кгп*е-ptчем выше этот коэффициент, тем надежнее снабжение.

Закупка материалов по системе Just-In-Time (точно вовремя)

Система разработана в Японии.

Ее особенности:

- стабильный выпуск продукции;

- частые поставки небольшими партиями;

- поставки на основе долгосрочных заказов;

- минимальный объем сопутствующей документации;

- объем информации по поставкам фиксирован для всего объема, но может меняться от одной поставки к другой;

- поставки с избытком или недостатком практически исключаются;

- поставщиков ориентируют на использование стандартной тары и упаковки;

- от поставщиков требуется выпуск деталей мелкими партиями и определение системы JIT по закупке материалов;

- минимальный объем спецификации;

- поставщикам обеспечивается помощь в качестве продукции;

- количество поставщиков ограничено;

- выбираются близко расположенные поставщики;

- большое внимание в этой системе уделяется доставке грузов.

Достоинства системы:

- сокращаются затраты на содержание запасов;

- сокращение брака;

- сокращение объема спецификации;

- удобства внесения изменений (по телефону);

Достоинства для поставщика:

- полная загрузка производственных мощностей;

- сохраняется квалифицированная рабочая сила;

- сохраняются собственные запасы за счет внедрения системы;

- упрощение процедуры согласования поставок за счет близости поставщика.

Вступая в хозяйственную связь с неизвестным поставщиком, предприятие подвергается определенному риску. В случае несостоятельности или недобросовестности поставщика у потребителя могут возникнуть срывы в выполнении производственных программ или же прямые финансовые потери. Возмещение понесенных убытков наталкивается, как правило, на определенные трудности. В связи с этим предприятия изыскивают различные способы, позволяющие выявлять ненадлежащих поставщиков, например, западные фирмы нередко прибегают к услугам специализированных агентств, готовящих справки о поставщиках в том числе и с использованием неформальных каналов.

Эти справки могут содержать следующую информацию о финансовом состоянии поставщика:

- отношение ликвидности поставщика к сумме долговых обязательств;

- отношение объема продаж к дебиторской задолженности;

- отношение чистой прибыли к объему продаж;

- движение денежной наличности;

- оборачиваемость запасов и др.

Отечественные предприятия при выборе поставщика в настоящее время в основном полагаются на собственную информацию. При этом на предприятии, имеющем много поставщиков, может быть сформирован список хорошо известных, заслуживающих доверия поставщиков. Утверждение договоров с этими поставщиками, разрешение предварительной оплаты намеченной к поставке продукции осуществляется по упрощенной схеме. Если же намечается заключение договора с поставщиком, отсутствующим в названном списке, то процедура утверждения и оплаты усложняется проведением необходимых мероприятий, обеспечивающих безопасность финансовых и других интересов предприятия.

Приведем пример принятия решения по выбору поставщика.

Представим себе, что имеются две фирмы (А и В), производящие одинаковую продукцию, одинакового качества. Обе фирмы известны и надежны. Недостаток фирмы А заключается в том, что она расположена от потребителя на 200 км дальше, чем фирма В (расстояние до фирмы А - 500 км, до фирмы В - 300 км). С другой стороны, товар, поставляемый фирмой А пакетирован на поддоне и подлежит механизированной разгрузке. Фирма В поставляет товар в коробках, которые необходимо выгружать вручную. Тариф на перевозку груза на расстояние 500 км - 0,5 условных денежных единиц за километр (уде/км). При перевозке груза на расстояние 300 км тарифная ставка выше и составляет 0,7 уде/км.

Таблица

Расчет совокупных расходов, связанных с поставкой товаров

| Наименование показателя | Фирма А | Фирма В |

| Транспортные расходы | 0,5 уде/кмк х 500 км = 250уде | 0,7 уде/км х 300 км = 210 уде |

| Расходы на разгрузочные работы | 6 уде/час х 0,5 час = З уде | 6 уде/час х 10 час = 60уде |

| Всего расходов | 253 уде | 270уде |

Время выгрузки пакетированного груза - 30 минут, непакетированного - 10 часов. Часовая ставка рабочего на участке разгрузки - 6 уде.

Если принять во внимание лишь транспортные расходы, то предпочтение следует отдать фирме В. Однако с учетом стоимости погрузочно-разгрузочных работ этот вариант оказывается менее экономичным, чем поставка с фирмы А.

Таким образом, при прочих равных условиях продукцию выгоднее закупать у поставщика А, поскольку это дает экономию в сумме 17 уде в расчете на одну поставку.

Метод материального обеспечения на основе плановых заданий.

Данный метод основывается на детерминированном расчете потребности в материалах. При этом предполагаются известными первичная потребность на определенный период, структура изделий в виде спецификаций, позволяющая определить вторичную потребность, и возможная дополнительная потребность.

При обеспечении материалами на основе плановых заданий размер заказа определяется исходя из нетто-потребности с учетом планируемого поступления и наличия материалов на складе. Заказ материала производится только в том случае, если общая потребность превышает наличные запасы.

Определение экономического размера заказа.

Экономичным размером заказа является величина партии материалов, которая позволит сократить до минимума ежегодную общую сумму расходов на выполнение заказа и хранение материалов. Методика определения экономичного размера заказа заключается в сравнении преимущества и недостатков приобретения материалов большими и малыми партиями и выборе размера заказа, соответствующего минимальной величине общих расходов на пополнение запасов.

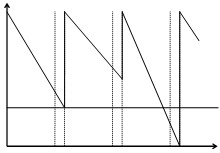

Системы с фиксированной периодичностью заказа(через равные промежутки времени)

T1=T2=T3

qmax t1=t2=t3 - время выполнения заказа

qmax t1=t2=t3 - время выполнения заказа

q1¹q2¹q3

Точка Заказа

Т1 t Т2 Т3 Т

Этот метод используется:

- для малостоящих товаров,

- когда затраты на хранение низкие,

- когда издержки незначительные, если кончился запас,

- когда заказывается материал один из многих у одного поставщика,

- когда скидки существенно определяют партию заказываемого товара,

- при относительно постоянном уровне спроса.

Qзак = qmax - qф +pt + qрез

qф - фактическое количество;

pt - потребление за время выполнения заказа;

qрез -резерв

Достоинства метода:

- простота

- регулирование запаса осуществляется 1 раз между периодами заказов

Недостатки:

- необходимость делать заказ даже на незначительное количество

- опасность возникновения дефицита

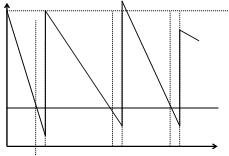

Системы с фиксированным объемом заказа(подразумевает поступление материалов равными, заранее определенными партиями через разные промежутки времени)

qmax Qзак = const.

qmax Qзак = const.

ТЗ

Заказ делается в точке заказа и выполняется в течении времени t

Примечания:

- используется для дорогостоящих товаров и материалов

- товары составляют лишь небольшую долю продукции, выпускаемой поставщиком

- есть регулярная проверка запасов,

- физическое наличие товара легко поддается учету.

Характеристики:

- материалы поступают равными партиями, что снижает затраты по доставке и созданию запасов,

- требуется систематический контроль (растут издержки по хранению),

- высокая стоимость предметов снабжения,

- высокая стоимость хранения,

- высокая уровень ущерба,

- непредсказуемый характер спроса.

Расчет оптимального размера производимой партии.

Экономический размер партии - такая величина партии товаров, которая позволяет сократить до минимума ожидаемую общую потребность на запасы при определенных условиях и ценах.

Методика определения экономического размера партии заключается в сравнении достоинств и недостатков больших и малых запасов. При определении экономического размера партии используются следующие допущения:

- общее число единиц, составляющее годовую потребность, известно;

- величина спроса постоянна;

- выполнение заказов происходит немедленно;

- расходы на оформление заказа не зависят от величины партии;

- цены на материалы не меняются в рассматриваемом периоде.

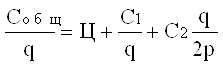

Определяем затраты на приобретение материалов.

Смат = Ц*q,

где Ц - цена товара,

q - объем партии)

С1 - затраты с выполнением заказа на поставку, условно-постоянные расходы (не зависящие от объема партии) по размещению заказа, оформлению или подписанию договора, командировочные расходы, административные расходы (почта, телеграф), расходы по приемке и складированию грузов.

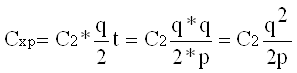

(Схр- затраты на хранение, t- период поставки, p- среднесут. расход)

t=q/p

С2 - затраты на хранение единицы товара,

q - хранимый запас,

p - среднесуточный расход.

Cобщ=Ц*q+C1+Cхр

(общая величина затрат на партию)

Общая зависимость от величины партии

![]()

![]() С Формула Уилсона

С Формула Уилсона

Схр

Схр

![]()

![]() (P- суточная потребность (ед/сутки))

(P- суточная потребность (ед/сутки))

![]() qопт С1

qопт С1![]()

![]() (A- годовая потребность (ед/год)).

(A- годовая потребность (ед/год)).

Зная qопт можно определить оптимальное число поставок в год = nопт A/ qопт

Эта задача становится более сложной в случае, если условия задачи допускают возможность временного дефицита и предоставления оптовой скидки в зависимости от размера заказываемой партии.

ПРОИЗВОДСТВЕННАЯ ЛОГИСТИКА

1. Сущность цели и задачи производственной логистики.

2. Типы производственных систем.

3. Варианты логистических производственных систем.

4. Экономичность производственных логистических систем.

Сущность, цели и задачи производственной логистики

Пpoизвoдcтвeннaя лoгиcтикa - этo yпpaвлeниe мaтepиaльными пoтoкaми в cфepe пpoизвoдcтвa мaтepиaльныx блaг и ycлyг.

Цeлью пpoизвoдcтвeннoй лoгиcтики являeтcя oптимизaция мaтepиaльныx пoтoкoв внyтpи пpeдпpиятий, coздaющиx мaтepиaльныe блaгa или oкaзывaющиx тaкиe мaтepиaльныe ycлyги, кaк xpaнeниe, фacoвкa, paзвecкa, yклaдкa и дp.

В интeгpиpoвaннoм видe зaдaчи пpoизвoдcтвeннoй лoгиcтики мoгyт быть cфopмyлиpoвaны cлeдyющим oбpaзoм:

· плaниpoвaниe и диcпeтчepизaция пpoизвoдcтвa нa ocнoвe пpoгнoзa пoтpeбнocтeй в гoтoвoй пpoдyкции и зaкaзoв пoтpeбитeлeй;

· paзpaбoткa плaнoв-гpaфикoв пpoизвoдcтвeнныx зaдaний цexaм и дpyгим пpoизвoдcтвeнным пoдpaздeлeниям пpeдпpиятия;

· paзpaбoткa гpaфикoв выпycкa пpoдyкции, coглacoвaнныx co cлyжбaми cнaбжeния и cбытa;

· ycтaнoвлeниe нopмaтивoв нeзaвepшeннoгo пpoизвoдcтвa и кoнтpoль зa иx coблюдeниeм;

· oпepaтивнoe yпpaвлeниe пpoизвoдcтвoм и opгaнизaция выпoлнeния пpoизвoдcтвeнныx зaдaний;

· кoнтpoль зa кoличecтвoм и кaчecтвoм гoтoвoй пpoдyкции;

· yчacтиe в paзpaбoткe и peaлизaции пpoизвoдcтвeнныx нoвoввeдeний;

· кoнтpoль зa ceбecтoимocтью пpoизвoдcтвa гoтoвoй пpoдyкции.

Лoгиcтичecкaя кoнцeпция opгaнизaции пpoизвoдcтвa включaeт cлeдyющиe ocнoвныe пoлoжeния:

· oткaз oт избытoчныx зaпacoв;

· oткaз oт зaвышeннoгo вpeмeни нa выпoлнeниe ocнoвныx и тpaнcпopтнo-cклaдcкиx oпepaций;

· oткaз oт изгoтoвлeния cepий дeтaлeй, нa кoтopыe нeт зaкaзa пoкyпaтeлeй;

· ycтpaнeниe пpocтoeв oбopyдoвaния;

· oбязaтeльнoe ycтpaнeниe бpaкa;

· ycтpaнeниe нepaциoнaльныx внyтpизaвoдcкиx пepeвoзoк;

· пpeвpaщeниe пocтaвщикoв из пpoтивocтoящeй cтopoны в дoбpoжeлaтeльныx пapтнepoв.

Логистические системы, рассматриваемые производственной логистикой, носят название внутрипроизводственных логистических систем. К ним можно отнести: промышленное предприятие; оптовое предприятие, имеющее складские сооружения; узловую грузовую станцию; узловой морской порт и др.

Внутрипроизводственные логистические системы можно рассматривать на макро- и микроуровнях.

На макроуровне внутрипроизводственные логистические системы выступают в качестве элементов макрологистических систем. Они задают ритм работы этих систем, являются источниками материальных потоков. Возможность адаптации макрологистических систем к изменениям окружающей среды в существенной степени определяется способностью входящих в них внутрипроизводственных логистических систем быстро менять качественный и количественный состав выходного материального потока, т. е. ассортимент и количество выпускаемой продукции.

На микроуровне внутрипроизводственные логистические системы представляют собой ряд подсистем, находящихся в отношениях и связях друг с другом, образующих определенную целостность, единство. Эти подсистемы: закупка, склады, запасы, обслуживание производства, транспорт, информация, сбыт и кадры обеспечивают вхождение материального потока в систему, прохождение внутри нее и выход из системы. В соответствии с концепцией логистики построение внутрипроизводственных логистических систем должно обеспечивать возможность постоянного согласования и взаимной корректировки планов и действий снабженческих, производственных и сбытовых звеньев внутри предприятия.

Традиционная и логистическая концепции организации производстваТрадиционная концепция организации производства предполагает:

- никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования;

- изготавливать продукцию как можно более крупными партиями;

- иметь максимально большой запас материальных ресурсов "на всякий случай".

Содержание концептуальных положений свидетельствует о том, что традиционная концепция организации производства наиболее приемлема для условий "рынка продавца", в то время как логистическая концепция — для условий "рынка покупателя".

Логистическая концепция организации производства включает в себя следующие основные положения:

- отказ от избыточных запасов;

- отказ от завышенного времени на выполнение основных и транспортно-складских операций;

- отказ от изготовления серий деталей, на которые нет заказа покупателей;

- устранение простоев оборудования;

- обязательное устранение брака;

- устранение нерациональных внутризаводских перевозок;

- превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

Производство в условиях рынка может выжить лишь в том случае, если оно способно быстро менять ассортимент и количество выпускаемой продукции. До 70-х годов весь мир решал эту задача за счет наличия на складах запасов готовой продукции. Сегодня логистика предлагает адаптироваться к изменениям спроса за счет запаса производственной мощности.

Запас производственной мощности возникает при наличии качественной и количественной гибкости производственных систем.

Качественная гибкость обеспечивается за счет наличия универсального обслуживающего персонала и гибкого производства.

Количественная гибкость может обеспечиваться различными способами. Например, на некоторых предприятиях Японии основной персонал составляет не более 20% от максимальной численности работающих. Остальные 80% - временные работники. Таким образом, при численности персонала в 200 человек предприятие в любой момент может поставить на выполнение заказа до 1000 человек. Резерв рабочей силы должен дополняться соответствующим резервом средств труда.

Толкающие и тянущие системы управления материальными потоками в производственной логистикеНовая философия организации производства: интеграция процессов снабжения производства, сбыта, транспортировки и представление производства как системы, четко ориентированной на рынок (система “своевременного производства”)

В США “Своевременное производство” состоит из 4-х элементов:

- своевременная сборка готовых изделий из узлов

- своевременная продажа готовых изделий

- своевременная закупка материальных ресурсов

- своевременный запуск материальных ресурсов в производство

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться различными способами, из которых выделяют два основных: толкающий и тянущий, принципиально отличающиеся друг от друга.

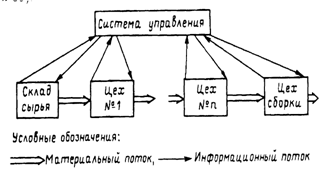

Толкающие системы

Первый вариант носит название "толкающая система" и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток "выталкивается" получателю по команде, поступающей на передающее звено из центральной системы управления производством.

Рис. Принципиальная схема толкающей системы управления материальным потоком в рамках внутрипроизводственной логистической системы.

Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений в реальном масштабе времени.

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры "выталкиваемого" на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако, чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

На практике реализованы различные варианты толкающих систем, известные под названием "системы МРП", в частности МРП-1 (Material Reguirement Planning, MRP); МРП-2 (Manufacturing Resources Planning, MRP).

Возможность их создания обусловлена началом массового использования вычислительной техники.

Системы МРП характеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

- обеспечивать текущее регулирование и контроль производственных запасов;

- в реальном масштабе времени согласовывать и оперативно корректировать планы и действия различных служб предприятия - снабженческих, производственных, сбытовых.

В современных, развитых вариантах систем МРП решаются также различные задачи прогнозирования. В качестве метода решения задач широко применяется имитационное моделирование и другие методы исследования операций.

Тянущие системы

Второй вариант организации логистических процессов на производстве основан на принципиально ином способе управления материальным потоком. Он носит название "тянущая система" и представляет собой систему организации производства, в которой детали и полуфабрикаты подаются с предыдущей на последующую технологическую операцию по мере необходимости.

Здесь центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Сравнение толкающей и тянущей систем

| Характеристики | Тянущая | Толкающая |

| 1. Закупочная стратегия (снабжение) | Ориентирована на небольшое число поставщиков, поставки частые, небольшими партиями, строго по графику | Ориентация на значительное число поставщиков, поставки в основном нерегулярные, крупными партиями |

| 2. Производственная стратегия | Ориентация производства на изменение спроса, заказов | Ориентация на максимальную загрузку производственных мощностей. Реализация концепции непрерывного производства |

| 3. Планирование производства | Начинается со стадии сборки или распределения | Планирование под производственные мощности |

| 4. Оперативное управление производством | Децентрализовано. Производственные графики составляются только для стадии сборки. За выполнением графиков других стадий наблюдает руководство цехов | Централизованное. Графики составляются для всех цехов. Контроль осуществляется специальными отделами (плановыми, диспетчерскими бюро) |

| 5. Стратегия управление запасами | Запасы в виде незадействованных мощностей (станков) | Запасы в виде излишков материальных ресурсов (сырье) |

| 5.1 Управление страховыми запасами | Наличие страховых запасов говорит о сбое в производственном процессе т.к. складские площади почти не предусмотрены | Страховой запас постоянно поддерживается на определенном уровне |

| 5.2 Управление операционными заделами (запасы на рабочих местах) | Операционный задел минимален за счет синхронизации производства | Операционный задел не всегда минимален из-за несинхронности смежных операций, различной пропускной способности оборудования, его плохой расстановки, неэффективного выполнения транспортно-складских работ |

| 5.3 Управление запасами готовой продукции | Запасы практически отсутствуют из-за быстрой отправки готовой продукции заказчику. Излишних запасов не бывает, т.к. размер партии готовых изделий сориентирован на заказ | Запасы могут быть больш. из-за: - несвоевременности изготовления продукции - несвоевременности отправки готовой продукции - размер партии готовых изделий сориентирован на годовую программу без учета колебаний спроса |

| 6. Использование оборудования и его размещение | Универсальное оборудование, которое размещено по кольцевому или линейному принципу | Специализированное оборудование, размещенное по участкам, а также частично универсальное оборудование, расположенное линейно |

| 7. Кадры | Высоко квалифицированные рабочие-многостаночники (универсалы) | Узко специализированные рабочие, но есть и рабочие-многостаночники |

| 8. Контроль качества | Поставка качественных материальных ресурсов, компонентов, изделий. Сплошной контроль качества осуществляет поставщик | Сплошной или выборочный контроль на всех стадиях производства, что удлиняет производственный процесс |

| 9. Распределительная стратегия | Размер партии готовых изделий равен размеру заказа. Ориентация на конкретного потребителя. Изготовление с учетом специфических требований заказчика Организация послепродажного обслуживания | Размер партии готовой продукции соответствует плановуму выпуску. Ориентация на “усредненного потребителя”. Организация послепродажного обслуживания |

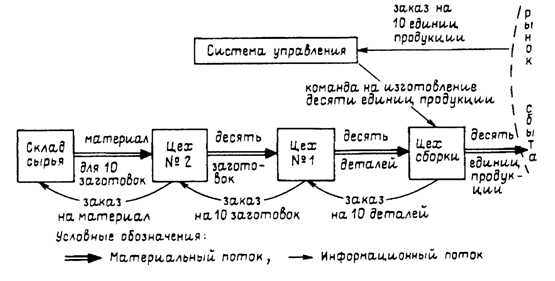

Для того чтобы понять механизм функционирования тянущей системы, рассмотрим пример, изображенный на рисунке.

|

Рис. Тянущая система управления материальным потоком в рамках внутрипроизводственной логистической системы

Допустим, предприятие получило заказ на изготовление 10 единиц продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа, запрашивает 10 деталей из цеха № 1. Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь, цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества, также с целью восстановления запаса. Таким образом, материальный поток "вытягивается" каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

На практике к тянущим внутрипроизводственным логистическим системам относят систему "Канбан" (в переводе с японского - карточка), разработанную и впервые в мире реализованную фирмой Тоёта (Япония).

Система Канбан не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено.

Система Канбан позволяет существенно снизить производственные запасы. Например, запасы деталей в расчете на один выпускаемый автомобиль у фирмы Тоёта составляет 77 дол., в то время как на автомобильных фирмах США этот показатель равен примерно 500 дол. Система Канбан позволяет также ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции.

Эффективность обеспечивается соблюдением нескольких правил:

1. Последующий этап вытягивает неоходимые изделия с предыдущего этапа в необходимом количестве и в строго установленное время.

2. На участках изготовления \ обработки не может быть изготовлена ни одна деталь, пока не будет получена производственная карточка, разрешающая производство.

3. Количество карточек канбан должно строго соответствовать количеству продукта.

4. Ни одна деталь не производится если нет производственной карточки.

5. Различные детали должны изготавливаться в той последовательности в которой поступали карточки.

6. Бракованная продукция не должна поступать на следующий участок.

7. Количество карточек должно д.б. минимально, т.к. оно отражает максимальный запас деталей. Право изменять количество карточек принадлежит среднему управляющему персоналу.

8. На каждый контейнер приходится 1 транспортировочная карточка и 1 производственная карточка, число контейнеров рассчитывается менеджером по производству.

9. Применяются только стандартные контейнеры в которых помещается определенное количество деталей.

Существующие производственные логистические системы

“Шодзинка”

Заключается в регулировании количества задействованных на участке рабочих при колебании спроса на продукцию.

Условия для реализации:

- V образное или линейное расположение оборудования (по ходу технологического процесса, рабочие могут быстро перейти на другой участок),

- наличие хорошо подготовленных рабочих-многостаночников, владеющих разными специальностями.

Система профессиональной ротации

Предполагает обучение рабочих нескольким специальностям с целью превращения их в универсалов.

Общая эксплуатационная система

Нацелена на максимальное использование оборудования. Позволяет сократить простои, время на переналадку и т.п. Система 4-8-4-8-4 (4 часа профилактики, 8 - работы)

Дзидоко

Автономный контроль качества на каждом рабочем месте.

Для внедрения системы потребовалось 10 лет. Она нацелена на выпуск разнообразной продукции.

Производство методом “Точно во время”

Позволяет выявить проблемы, которые не видны из-за избыточных запасов и лишнего персонала.

Идея системы - производить и поставлять готовые изделия как раз к моменту их реализации. Отдельные детали - к моменту сборки узлов. Узлы и комплектующие - к моменту сборки изделия вцелом.

Система предусматривает уменьшение размера партий обрабатываемых деталей; Сокращение задела; Сведение к минимуму объемов запасов практически невозможно без существенного сокращения времени на переналадку оборудования.

Условия применения системы - высокий уровень автоматизации, синхронизация производственных процессов, высокий уровень культуры производства, высокое качество продукции, высокая производительность, ликвидация складских помещений, сокращение длительности цикла.

Система “Точно в срок”

Предполагает сокращение до возможных пределов разницы между временем поступления материалов на очередную стадию производства и временем их потребления. Данная система минует промежуточное складирование (производство без запасов, работа с колес). Применение системы требует синхронизации мат. потока и тех. операций.

Применение системы Канбан без системы “Точно во время” и “Точно в срок” невозможно.

Система ОПТ

“Оптимизированная производственная технология” - система организации производства и снабжения, разработанная израильскими и американскими специалистами в 80-е годы, “Израильский Канбан”.

Цель - выявление в производстве узких мест или, по терминологии создателей, “критических ресурсов”, в качестве которых выступают сырье, материалы, машины, оборудование, тех. процессы, персонал.

Система JIT (ДЖИТ)

Сведение к минимуму простоев в ожидании материалов и обеспечить полную сбалансированность процессов перевозок, производства, монтажа, их синхронизация.

Варианты системы:

- Производство одновременно с монтажом (сборкой) - “сборка с колес”.

- Закупка одновременно с производством (в организацию производства вовлекаются субпоставщики) при изготовлении продукции участвуют несколько самостоятельных предприятий: 1 генподрядчик, другие - субпоставщики, которые изготовляют и поставляют на головное предприятие отдельные составные части изделия.

Система “Семь 0”

Модификация системы JIT. Ее особенности:

- 0 дефектов (высокое качество),

- 0 простой (мин. Время наладки при смене изделия),

- 0 размер партии на рабочем месте,

- 0 потери времени и затрат на транспорт,

- 0 сверхнормативной продукции,

- 0 простоев при устранении неисправностей,

- 0 длительность цикла (итог 6 первых пунктов),

Похожие работы

... их износа в размере 10% от балансовой стоимости объектов. Расчет 01 83 3658 56. Зачислена на расчетный счет выручка от покупателей за реализованную продукцию. Выписка банка 51 62 350000 57. Определен финансовый результат от реализации продукции. Расчет 90 99 178557 58. Начислен налог на имущество предприятий. Расчет 91 68 842 59. Списано сальдо прочих доходов и расходов ...

... комплектовочных площадок, участков эстакад, потоков. Формирование структурных подразделений УПТК всех строительных организаций должно строиться в зависимости от параметров, характеризующих материалопотоки. Итак, принципиальное отличие органов комплектации (УПТК) от контор (отделов) материально-технического снабжения в строительно-монтажных трестах (комбинат, объединение и.т.д.) состоит в том, что ...

... , своевременно выполняющего свои обязательства, с хорошим сервисом (как до осуществления продажи, так и после нее) и по выгодной цене. 2. Управление производственным снабжением фирмы 2.1 Организация управления снабжением Снабжение предприятий сырьем, основными и вспомогательными материалами, другими видами материально-технических ресурсов осуществляется отделами материально-технического ...

... по производству - 12575 тыс. рублей Рис. 8.1. Норматив производственных запасов по подразделениям. Глава 3. Разработка основных элементов стратегии управления снабжением на ООО «Стройсервис». 3.1. Разработка перспективной организационной структуры управления сбытовых подразделений предприятия на основе интегрированной логистики. Современная экономика России все в большей степени ...

0 комментариев