Навигация

Сокращения сроков запуска и стоимости новых видов изделий

1. Сокращения сроков запуска и стоимости новых видов изделий

2. Возможность быстрого тиражирования изделий

Композиционные материалы с металлическими наполнителями позволяют в сжатые сроки создать прочную, термостойкую технологическую оснастку при небольших объемах формования (до 10 тыс. изделий), не уступающую металлической оснастке.

· из кремнеорганических каучуков для литья пробных партий изделий

· гальванопластической оснастки для литья небольших опытных партий

· инструментальной оснастки для литья термопластов

Технологическая оснастка станочного оборудования

Металлорежущие станки представляют собой сложные машины, предназначенные для обработки металлических материалов методом резки, снятия стружки, а также для придания изделию необходимой формы. Широкое применение металлорежущие станки получили в машиностроении, промышленности и приборостроении. Готовые изделия, полученные на металлорежущих станках, отличаются высоким качеством и точностью. Большинство современных механизмов, которые используются людьми, изготовлены с помощью металлорежущих станков. В зависимости от назначения металлорежущие станки подразделяются на большое число видов: - токарные, - сверлильные станки, - фрезерные станки, - разрезные станки, - шлифовальные станки, - строгальные металлорежущие станки, - многопозиционные станки. На современном этапе развития промышлености очень популярны металлорежущие станки с ЧПУ. В процессе производства такие модели практически не делают ошибок, т.к. человеческий фактор играет при их работе незначительную роль. Металлорежущие станки, оснащенные ЧПУ, могут работать в автоматическом или полуавтоматическом режимах.

Токарные металлорежущие станки по способу использования могут быть промышленными, напольными и настольными. Настольные, в свою очередь, бывают миниатюрными, малогабаритными, мини-токарными и макро-токарными. По своему строению и внутреннему устройству токарные станки делятся на карусельные, револьверные, отрезные, одношпиндельные и многошпиндельные, полировальные, винторезные и специализированные.

Из всех вышеперечисленных наиболее распространенными являются винторезные металлорежущие станки, которые применяются для работы с цветными и черными металлами. Такие станки позволяют выполнять практически все виды обработки металлов, в том числе и нарезка резьбы.

Автоматические токарные станки дают возможность выполнять работы с высокой точностью. Сегодня ведутся разработки универсальных токарных металлорежущих станков со специальным оснащением, еще более увеличивающие технологические возможности. Для выполнения на оборудовании конкретных технологических операций его нужно обеспечить технологической оснасткой (техоснасткой): прессы – штампами, литейные машины – пресс-формами. К технологической станочной оснастке металлорежущих станков относятся: режущий инструмент (РИ) (или металлорежущий инструмент), вспомогательный инструмент оснастки (ВИ) и станочные приспособления (СП). Правильно подобранная и современная оснастка для станков значительно расширяет технологические возможности оборудования, повышает производительность труда и стабильное качество обработанных деталей, улучшает условия труда.

В машиностроении в общем объеме средств технологического оснащения примерно 50 % составляют станочные приспособления.

Применение станочных приспособлений

Применение станочных приспособлений позволяет:

· надежно базировать и закреплять обрабатываемую деталь с сохранением ее жесткости в процессе обработки;

· стабильно обеспечивать высокое качество обрабатываемых деталей при минимальной зависимости качества от квалификации рабочего;

· повысить производительность и облегчить условия труда в результате механизации приспособлений;

· расширить технологические возможности используемого оборудования.

В настоящее время в области конструирования и эксплуатации приспособлений накоплен большой опыт, как в отечественной, так и в зарубежной машиностроительной промышленности. Созданы типовые конструкции высокопроизводительных приспособлений, обеспечивающие высокую точность и экономичность изготовления деталей.

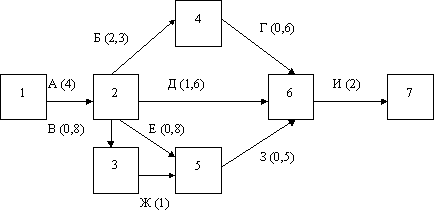

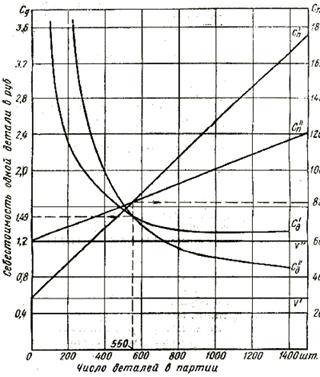

Некоторые вопросы конструирования приспособлений получили научное обоснование. К ним относятся вопросы принципов базирования и расчета погрешностей изготовления деталей в приспособлениях, создание методики расчета усилий закрепления и обеспечения прочности зажимных устройств. Разработана методика расчета экономической целесообразности выбора того или иного варианта приспособлений для определенной операции

Станочный парк, который укомплектован универсальными станками: токарными, фрезерными, шлифовальными, расточными, сверлильными, а также высокоскоростными фрезерным и станками с встроенной системой ЧПУ счситаеться наиболее выгодным для использования его в целях металообработки и выпуска определенной продукции из метала, остаеться только вопросс снабжения его качечтвенной технологической оснасткой, для улучшения качества продукции о чем было упомянуто ранее. Механическая обработка деталей с использованием современного точного оборудования – обрабатывающих центров, копировальных и электроэрозионных станков – позволяет в короткие сроки получать качественную продукцию, соответствующую требованиям конструкторской документации

Классификации оснастки станочных приспособлений

Применяемую в станочных приспособлениях технологическую оснастку можно разделить в зависимости от выполняемых операций на такие виды:

1.Оснастка для базирования обрабатываемой заготовки

Базирование заготовок – придание узлу, изделию или заготовке требуемого положения относительно сопрягаемой детали или инструмента с заданной точностью.

База – поверхность, сочетание поверхностей, ось, точка на заготовке, изделии или узле для выполнения базирования. Погрешность установки (базирования) это отклонения фактического положения требуемого.

Зажимные механизмы это устройства, позволяющие фиксировать заготовку иди деталь в оснастке при обработке.

Они должные соответствовать следующим требованиям:

· сила закрепления должна обеспечивать контакт и удержание заготовки по базам в процессе всего технологического цикла обработки с минимальными отклонениями положения,

· исключать деформации поверхности заготовки при фиксации,

· исключать вибрации заготовки при обработке,

· надежность, простота и удобство,

· минимальные временные потери при фиксации и выемки детали,

· максимальное свободное пространство на обрабатываемой деталью.

2. Силовые приводы для приспособлений:

· пневматические,

· гидравлические,

· электромеханические,

· пневмогидравлические,

· пружинные,

· ручные,

· магнитные,

· электромагниты.

3. Вспомогательные элементы технологической оснастки – кондукторы, копиры, высотные и угловые установы, элементы связи оснастки со станинами и корпусами.

4. Универсально-сборочные приспособления которые состоят из:

· базовые плиты и угольники,

· корпусные опоры, подкладки, планки,

· направляющие для создания баз,

· зажимы для заготовок,

· крепежные элементы сборки,

· силовые приводы и их арматура.

Список используемой литературы

1. «Технологическая оснастка» Черпаков Б. И., 2003г.

2.«Технологическая оснастка: Учебник для студентов машиностроительных специальностей вузов» М.Ф. Пашкевич, Ж.А. Мрочек, Л.М. Кожуро, В.М. Пашкевич, 2002г.

3.«Проектирование технологической оснастки» Горохов В.А., 2000г.

4.«Инструментальная оснастка станков с ЧПУ» С.Н. Григорьев, М.В. Кохомский, А.Р. Маслов, 2006г.

Похожие работы

... по единым определённым маршрутам с помощью заградителей в идее декоративного оборудования и др.. Покупателю необходимо предоставить свободу в выборе маршрута движения в торговом зале. В магазине парфюмерных товаров будут продаваться товары через прилавок с помощью смешанной линейной планировки. Торговый зал можно разделить на следующие зоны или площади: установочную, проходов покупателей, ...

... нормального их состояния; создание необходимой материальной базы для размещения запасов и обеспечения количественной и качественной их сохранности. § 1.2. Сущность, критерии и показатели экономической эффективности предприятия. Оценка деятельности предприятия производится на основе комплексного анализа конечных итогов его эффективности. Экономическая суть эффективности предприятия состоит в том, ...

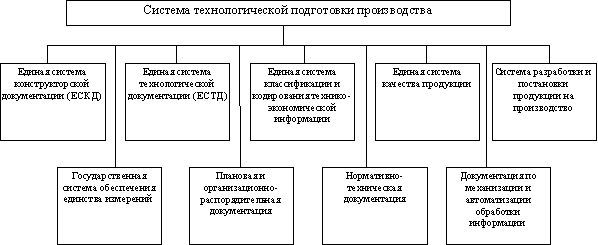

... типизации технологических процессов литья, ковки и сборки. Технологическая подготовка производства на заводе выполняется службой главного технолога. На крупных заводах технологическая подготовка производства в горячих цехах производится отделом главного металлурга или под его непосредственным руководством. Технологическая подготовка на машиностроительных заводах может быть организована по ...

... -4002; 5) пинцет ППМ 120 РД 107.290.600.034-89; 6) тара АЮР 7877-4048. Суммарное оперативное время Топ = 2 мин. Комплект технологической документации на технологический процесс сборки и монтажа блока стробоскопического прибора приведен в приложении. 5. ПРОЕКТИРОВАНИЕ УЧАСТКА СБОРКИ И МОНТАЖА Внедрение на предприятии механизированных, автоматизированных и автоматических поточных линий ...

0 комментариев