Навигация

1. Можно отовраться.

2. Разность между наибольшими и наименьшими предельными размерами называется допуском. Величина допуска, определяемая квалитетом точности, назначается в зависимости от размеров деталей. Характер соединения деталей называется посадкой. Все посадки подразделяются на три группы: с зазором, с натягом, переходные, при которых возможно получение в соединении как натягов, так и зазоров. Различают две системы образования посадок – систему отверстий и систему валов. В системе отверстий нижнее отклонение равно нулю. Посадки образуются за счёт применения допусков валов.

3. Соединение двух деталей по гладкой цилиндрической поверхности можно осуществить непосредственно. Для этого достаточно при изготовлении деталей обеспечить натяг посадки, а при сборке запрессовать одну деталь в другую. Натягом называют положительную разность диаметров вала и отверстия. Натяг выбирается в соответствии с посадками, установленными системой: горячий, прессовой, легкопрессовой.

Механические передачи и их назначение. Реверсивные передачи, фрикционные передачи, зубчатые передачи, ременные передачи, зубчато-ременные и цепные передачи. Примеры их применения в швейном оборудовании

Механическими передачами называются механизмы, передающие энергию от двигателя к рабочим органам машины. Они используются для осуществления рабочим органом машины определенных движений, обеспечивающих выполнение заданных технологических функций.

Для снижения массы двигателя приходится повышать частоту его вращения. Чтобы связать двигатель с используемым органом, необходимо использовать передаточный механизм, который, как правило, понижает частоту вращения.

![]()

![]()

Редуктор Мультипликатор

"+" - колёса вращаются в одну сторону;

"-" - в разные.

Передачи, обеспечивающие изменение направления вращения ведомого звена при неизменном направлении ведущего называются реверсивными. Для ступенчатого изменения скорости рекомендуются коробки скоростей. Передачи, в которых обеспечивается плавное изменение частоты вращения, называются вариаторами.

Передачи могут состоять из жестких звеньев (зубчатые, фрикционные), гибких (ремённая, цепная). Любая мех. передача может быть представлена в следующем виде:

![]()

![]()

В машине (агрегате):

1 Движущие силы;

2 Силы полезного сопротивления;

3 Силы вредного сопротивления;

4 Силы тяжести, упругости;

5 Силы инерции.

Fдв – полезная работа,

P1 = M1* ![]() 1 – полезная мощность.

1 – полезная мощность.

Fпол.сопр.,Mпс – на преобразование продукта.

Швейное оборудование по значимости Fпс делится на три группы:

1 Оборудование для ВТО;

2 Универсальные швейные машины;

3 Вспомогательное оборудование.

Ременные передачи (ремень, надетый с натяжением на два шкива) применяются при необходимости передать нагрузку между валами, удаленными на значительное расстояние.

Фрикционные передачи (два колеса, прижимающиеся друг к другу с помощью устройства) служат для передачи вращающего момента между близко расположенными валами.

Зубчато-ременные передачи (зуб. ремень и два шкива) служат для передачи вращающего момента между валами, расположенными на небольшом расстоянии, при необходимости сохранения постоянства передаточного числа.

Цепные передачи служат для передачи вращающего момента между валами, расположенными на значительном расстоянии, при необходимости сохранения постоянства передаточного числа.

Движущая сила. Силы полезного сопротивления. Силы вредного сопротивления. Силы инерции. Оценка этих сил в швейном оборудовании.

В машине (агрегате):

1. Движущие силы;

2. Силы полезного сопротивления;

3. Силы вредного сопротивления;

4. Силы тяжести, упругости;

5. Силы инерции.

Fдв – полезная работа,

P1 = M1* ![]() 1 – полезная мощность.

1 – полезная мощность.

Fпол.сопр.,Mпс – на преобразование продукта.

Швейное оборудование по значимости Fпс делится на три группы:

· Оборудование для ВТО;

· Универсальные швейные машины;

· Вспомогательное оборудование.

Fвр.соп – трение скольжения, качения

Коэффициент потерь и КПД. Связь между ними. КПД механизмов, соединенных друг с другом. Виды соединений механизмов. КПД швейных машин.

При последовательном соединении КПД меньше самого малого. КПД привода, состоящего из нескольких последовательно расположенных передач, равен произведению КПД всех его передач. Потери мощности складываются из потерь в опорах валов, передачах, поэтому КПД всегда меньше 1.

Соединения механизмов: последовательные, параллельные.

Соединения – разъемные (резьбовые, штифтовые, клеммовые, шпоночные, шлицевые), неразъёмные (заклёпочные, сварные). Потеря мощности косвенно характеризует износ деталей, так как потерянная в передаче энергия превращается в тепло и частично идёт на разрушение рабочих поверхностей.

КПД = P2/P1 Общий КПД передачи с опорами может быть определен по формуле:

![]() , где Σψ – сумма относительных потерь.

, где Σψ – сумма относительных потерь.

Кинематический расчёт механизма привода.

Состоит:

1.Операции выбора двигателя;

2.Определение передаточных отношений всех передач;

3.Расчёт мощности на каждом валу;

4.Расчёт частоты вращения каждого вала.

| Вал | n | ω | P | M |

| 1 | ||||

| 2 | ||||

| 3 | ||||

| … | ||||

| n |

![]()

P1 = Pдв.треб.

P2 = P1 * η

![]()

Зубчатые передачи. Их классификация. Примеры применения в швейном оборудовании.

Передачи, в которых движение между звеньями осуществляется с помощью последовательного зацепления зубьев.

Процесс передачи – зубчатое зацепление.

1. Внешнее зацепление:

1.1 Зацепление между параллельными валами:

1 Цилиндрическая прямозубая;

2 Цилиндрическая косозубая;

3 Шевронная.

1.2 Зацепление между пересекающимися валами:

1 Коническая;

2 Винтовая;

3 Червячная.

2. Внутреннее зацепление;

3. По профилю зубьев:

1 С эвольвентным профилем;

2 С циклоидным зацеплением;

3 С зацеплением Новикова;

4 Часовое зацепление;

5 Цевочная передача.

4. По конструкторскому исполнению:

1 Открытые;

2 Закрытые.

5. По области применения:

Силовые (передача мощностей);

Кинематические (передача движения)

Передаточным числом U называют отношение числа зубьев большего колеса к числу зубьев меньшего

Элементы теории зацепления передач. Основной закон зацепления передач. Условие постоянного передаточного отношения. Сопряженные профили.

Передаточное отношение любого зубчатого ряда равно дроби, числитель которой представляет собой произведение всех чисел зубьев ведомых колес, а знаменатель – произведение всех чисел зубьев ведущих колес.

Профили зубьев пары колес должны быть сопряженными, т.е. заданному профилю зуба должен соответствовать вполне определённый профиль зуба другого колеса. Чтобы обеспечить постоянство передаточного отношения, профили зубьев нужно очертить такими кривыми, которые удовлетворяли бы требованиям основной теоремы зацепления.

Общая нормаль, проведенная через точку касания двух профилей, делит межосевое расстояние на части, обратно пропорциональные угловым скоростям сопряженных колес.

Для обеспечения постоянного передаточного отношения двух профилей зубьев за период их зацепления необходимо, чтобы общая нормаль к ним в точке их касания, проведенная в любом положении соприкасающихся профилей, проходила через постоянную точку на межосевой линии, которая делит межосевое расстояние на части, обратно пропорциональные угловым скоростям колёс.

Эвольвентное зацепление. Основные характеристики и определения.

Геометрическое место точек касания зубьев при их зацеплении называется линией зацепления. В эвольвентной передаче линией зацепления является прямая, касательная к основным окружностям. Угол, образованный линией зацепления с касательной к начальным окружностям, называется углом зацепления (α = 200). Путь, проходимый точкой зуба, лежащей на начальной окружности, за время его зацепления, называется дугой зацепления S. Отношение дуги зацепления к шагу называется коэффициентом перекрытия E. Он показывает среднее число зубьев, одновременно находящихся в зацеплении. Чем больше Е, тем плавнее работает передача. При эвольвентном зацеплении возможно явление заклинивания.

![]()

![]()

![]()

![]() Из этого уравнения следует что пара эвольвентных профилей с заданными db1, db2 могут зацепляться при различных межосевых расстояниях. Если изменится угол, можно изменить межосевое расстояние. Эвольвентные колёса с любым числом зубьев могут зацепляться, если равны их шаги. Эвольвентные колёса могут сопрягаться с рейкой с произвольным углом зацепления, если их основные шаги равны.

Из этого уравнения следует что пара эвольвентных профилей с заданными db1, db2 могут зацепляться при различных межосевых расстояниях. Если изменится угол, можно изменить межосевое расстояние. Эвольвентные колёса с любым числом зубьев могут зацепляться, если равны их шаги. Эвольвентные колёса могут сопрягаться с рейкой с произвольным углом зацепления, если их основные шаги равны.

Методы изготовления зубчатых колёс с эвольвентным профилем.

Для унификации изготовления зубчатых колес и обеспечения сопряженности их профилей нарезание зубьев производится инструментами на основе т.н. исходного контура.

Одним из основных параметров контура является модуль, фактически – нормированный шаг. Шаг зубьев – расстояние между одноименными профилями. Делительная прямая – прямая, на которой толщина зуба равна ширине впадины.

Методы:

1 Нарезания (копирование, огибание);

2 Накатки; 12ть степеней точности. Чем скоростнее, тем точность больше. Самая низкая – 12я;

3 Литья;

Геометрический расчёт эвольв. передач

d = mz, где m = p/π

При αw = 20 → z ≥17 без подрезки зуба, если z ≤ 17, смещение исходного контура.

da = m (z+2), df = m (z – 2.5)

aw = 0.5m (z1 + z2)

![]() ;

; ![]()

Передаточное

Число отношение

Редуктор мультипликатор.

Косозубые и шевронные передачи. Особенности зацепления косозубых колёс.

У косозубых колёс зубья располагаются не по образующей делительного цилиндра, а составляют с ней некоторый угол β. Для нарезания используют инструмент такого же исходного контура, как и для нарезания прямых, поэтому профиль зуба в нормальном сечении совпадает с профилем прямого зуба. В торцовом сечении параметры изменяются в зависимости от угла β:

Окружной шаг Pt = Pn/cosβ

Окружной модуль mt = mn/ cosβ

Дел.диаметр d = mnz/ cosβ

Косозубое зацепление более плавное и бесшумное, чем прямозубое. Недостаток – наличие осевой силы Fa, стремящейся сдвинуть колесо с валом вдоль его оси и требующей осевой фиксации вала.

Особенности: зубья входят в зацепление не сразу по всей длине, а постепенно, в результате чего в зацеплении одновременно находится несколько пар зубьев. Это приводит к уменьшению нагрузки на один зуб.

Шевронное колесо представляет собой сдвоенное косозубое колесо. Вследствие разного направления зубьев на полушевронах осевые силы взаимно уравновешиваются на колесе. Недостаток: большие затраты на изготовление.

Кинематика цилиндрической передачи.

![]()

![]()

![]()

Где Z1, Z3 – ведущие колёса,

Z2, Z4 – ведомые колёса.

ω3 = ω1*i12*i34

Усилия в зубчатых передачах (статика передач) прямозубых и косозубых.

Для прямозубых передач:

Окружная сила: ![]()

Радиальная: ![]()

Нормальная: ![]()

Для косозубых:

Окружная: ![]()

Радиальная: ![]()

Нормальная:

![]()

Осевая: ![]()

Расчётные нагрузки в работающих передачах

В работающих передачах нагрузки по длине зуба распределены неравномерно из-за деформации опор, валов, колёс, погрешностей и др. Поэтому вводится коэффициент, увеличивающий нагрузку относительно реальной.

Расчетная нагрузка складывается из:

1 Полезной нагрузки в предположении, что она распределяется по длине зубьев равномерно;

2 Дополнительной нагрузки на опасном участке длины зубьев, появляющейся вследствие упругих перекосов валов и начальных погрешностей изготовления – концентрации нагрузки;

3 Дополнительной динамической нагрузки.

Коэффициент нагрузки удобно представить:

К = Кβ*Кυ,

где Кβ – коэффициент концентрации

нагрузки,

Кυ – коэффициент динамичности нагрузки.

Виды повреждения зубчатых передач

1. Поломка зуба. Из-за развития усталостных трещин. Наиболее часто у открытых передач. Расчёт на изгиб; увеличение модуля, снижение концентрации напряжений.

2. Выкрашивание зуба. Закрытые передачи. Расчёт на контактную прочность.

3. Износ зуба. Повышение твёрдости.

4. Заедание (червячные, гипоидные конические). Смазка, химико-терм.обработка.

Наиболее распространен расчет на контактную усталость, так как он в какой-то мере предупреждает и другие разрушения зубьев.

Расчёт прямозубых цилиндрических передач на прочность при изгибе.

Наибольшие напряжения изгиба образуются у корня зуба. Здесь же наивысшая концентрация напряжений.

Разложим силу Fn на составляющие Q, N.

Q =![]() ; N =

; N = ![]()

Mu = ![]()

![]() , где σн – суммарное номинальное напряжение на растянутой стороне.

, где σн – суммарное номинальное напряжение на растянутой стороне.

![]() , где σF – максимальное напряжение в опасном сечении.

, где σF – максимальное напряжение в опасном сечении.

![]()

![]()

Исследования показывают, что при переменных напряжениях (σсж ≥ σи) материал зуба хуже сопротивляется растяжению, поэтому наиболее опасным оказывается напряжение на растянутой стороне.

σF = ασ * σн

ασ – коэффициент.

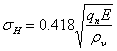

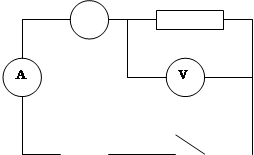

Расчёт на контактную прочность активных поверхностей зубьев.

Предварительный расчёт передач удобно вести в форме определения межцентрового расстояния, задаваясь значением коэффициента ![]()

![]() , b – ширина контакта.

, b – ширина контакта.

Зная размеры колеса и его линейную скорость вращения, определяется степень точности колеса.

Коническая передача. Достоинства и недостатки. Применение в швейном оборудовании. Расчёт конических передач.

Конические зубчатые колеса применяют в передачах, у которых оси колес пересекаются под углом. По опытным данным, нагрузочная способность конической прямозубой передачи составляет около 0.85 цилиндрической. Их передаточное число, как и у цилиндрических передач:

![]() Конические передачи сложнее цилиндрических при изготовлении и монтаже.

Конические передачи сложнее цилиндрических при изготовлении и монтаже.

Расчёты:

· На контактную усталость;

· На усталость при изгибе;

![]()

Силы в зацеплении: окружная (Ft), радиальная (Fr), осевая (Fa).

По нормали действует сила Fn, которая раскладывается на Ft и Fr', Fr' раскладывается на Fa и Ft.

![]() ;

;

![]() ;

; ![]()

![]()

![]()

Где dm – диаметр колеса в среднем сечении.

Материалы зубчатых колёс, их термообработка и допускаемые напряжения.

Нагрузка, допускаемая по контактной прочности зубьев, определяется, в основном твёрдостью материала.

Сталь – основной материал для изготовления зубчатых колес.

I. ≤ 350 HB. Нормализованные или улучшенные; термообработка до нарезания зубьев.

II. ≥ 350 HB. Объёмная закалка, цементация, азотирование. Термообработка после нарезания зубьев.

Эти группы различны по технологии, нагрузочной способности, способности к приработке.

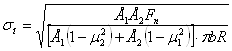

Допускаемые контактные напряжения:

![]()

Где SH – коэффициент безопасности

ZN – коэффициент долговечности

σНlim – предел выносливости.

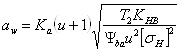

Допускаемые напряжения изгиба:

![]()

YA – коэффициент, учит.влияние двустороннего приложения нагрузки,

YN– коэффициент долговечности.

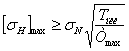

Допускаемые напряжения прочности при перегрузках.

Тпик = КТмах

Червячная передача. Достоинства и недостатки. Применение в швейном оборудовании.

Червячные передачи относятся к числу зубчато-винтовых, состоят из червяка и червячного колеса, т.е. зубчатого колеса с зубьями особой формы.

Червяк имеет разную заходность, ведомое колесо может иметь разное число зубьев; (до 28 – однозаходный, после 300 – многозаходный).

"+" – возможность большого редуцирования; плавность и бесшумность работы;

"-" – низкий КПД, значительное выделение теплоты в зоне зацепления, необходимость применения дорогих антифрикционных материалов.

Червячные передачи применяют при необходимости уменьшения скорости и передачи движения между перекрещивающимися валами. Широкое применение – в подъёмно-транспортных машинах.

Геометрический расчёт червячной передачи. Кинематика червячных передач.

Формулы аналогичны как для зубчатых колёс. Расчётным является осевой модуль червяка. Геом. размеры – в табл.

d1 = mq, ![]()

где d1 – делительный диаметр червяка, m – модуль, q – коэффициент диаметра, характеризующий число модулей в d1. Р1 – шаг резьбы.

В червячной передаче, в отличие от зубчатой, окружные скорости не совпадают. Они направлены под углом 90 и различны по величине. Поэтому колеса в передаче не обкатываются, а скользят. Скорость скольжения направлена по касательной к винтовой линии червяка.

![]()

2х – смещение исходного контура при нарезании червяка.

![]() . Где Z1 – число заходов червяка.

. Где Z1 – число заходов червяка.

Передаточное число червячной передачи определяется отношением числа зубьев колеса к числу заходов червяка и не зависит от соотношения диаметров.

Усилие в зацеплении червячной передачи. Расчёт зубьев колёс на прочность.

Силы в зацеплении:

![]() ;

; ![]() ;

;

![]() ;

; ![]()

![]() ;

; ![]()

![]()

α – угол зацепления

γ – угол подъёма витка.

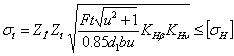

Расчёт на прочность на изгиб:

Зубья червячных колес на 20-40% прочнее косозубых.

![]()

Где YH– коэффициент прочности зубьев.

Контактные напряжения:

Где Е – приведенный модуль упругости материала,

Ρv – приведенный радиус кривизны.

Фрикционные передачи и вариаторы, достоинства и недостатки. Применение в швейном оборудовании.

Это механизм, в котором движение от одного жесткого звена к другому передаётся за счёт сил трения в одной или нескольких зонах контакта.

Ft ≥ Ft – условие вращения.

В зависимости от назначения:

-с нерегулируемым передаточным числом,

- с бесступенчатым плавным регулированием. Вариаторы.

Делятся на открытые и закрытые.

"+" – просты в изготовлении, бесшумные, возможность регулирования на ходу, предохранение от перегрузок.

"-" – быстро изнашиваются, большие нагрузки на валы и подшипники, непостоянство передаточного числа.

Передачи: силовые (прессы), кинематические (магнитофоны, швейные машины).

Проскальзывание.

Цилиндрическая фрикционная передача. Передаточное число. Геометрический расчёт. Усилия в передаче. Расчёт на прочность.

![]()

U ≤ 6

Геометрический расчёт:

![]()

![]()

![]()

Усилие в передаче:

![]()

![]() ;

;

![]() →

→ ![]()

![]()

Для силовых передач К= 1.25…1.5

Для кинематических К= 3…5

Расчёт на прочность:

Тела качения нужно проверять по контактным напряжениям на площадке касания.

При начальных касаниях по линии:

![]() ; где

; где

![]() ; b – ширина контактной полоски. Е - приведенный модуль упругости.

; b – ширина контактной полоски. Е - приведенный модуль упругости.

[σн]= (2…3)HB в масле;

[σн]= (1.2….1.5)HB в сухую;

[σн]= (80…100)МПа текстолит б\масла.

Ременная передача: виды, достоинства, недостатки. Применение в швейном оборудовании.

Её можно назвать фрикционной передачей с гибкой связью. Это передача за счёт трения между шкивами и ремнем. Виды ремней: плоский, клиновый, поликлиновый, круглый. Передача может быть скрещивающейся: на вертикальный вал.

"+" – простые в конструкции; малая стоимость; плавность, бесшумность хода; возможность передачи мощности на большое расстояние (до 15м.); смягчает толчки.

"-" – непостоянное передаточное число; большие габаритные размеры; нагрузки на опоры и валы; невысокая долговечность ремня; нельзя использовать во взрывоопасных производствах из-за электризации.

Передаваемая мощность до 50 КВт, скорость до 40м\с

Основные геометрические соотношения ременных передач.

плоскоременный α ≥ 150

а ≥ 1.5….2(d1 + d2)

клиноременный α ≥ 120

а ≥ 0.55(d1 + d2)+h

где h – толщина ремня.

![]() Конуидальный вариатор

Конуидальный вариатор

Для скрепляемого ремня ∆= 100…400 мм

а = (l- lрасч)/2

![]()

![]()

Силы в ременной передаче. Нагрузка на валы и опоры.

![]() ,

,![]()

![]() → Ft=F1-F2

→ Ft=F1-F2

В ведущей ветви напряжение возрастает, а в ведомой убывает.

![]()

Пуансоле.

![]()

Действуют центробежные силы:

![]()

Не вызывают изменения напряжения в ремне. Изменяется при ∆l, ремень не может удлиняться, может уменьшаться возможность передачи мощности при увеличении скорости, уменьш. давление на валы.

Fv – уменьшает полезное действие F0, уменьшая нагрузочную способность передачи. Существует предельная скорость передачи.

Нагрузка на валы и опоры:

![]() по направлению аω

по направлению аω

Обычно в 2-3 раза больше Ft, это относится к недостаткам ременной передачи.

Скольжение ремня в ременной передаче. Передаточное число.

Ремень проскальзывает по шкиву (на ветви 2 сжимается, на ветви 1 растягивается).

![]() коэффициент скольжения, относительная потеря (0.01 – 0.02), нестабильно.

коэффициент скольжения, относительная потеря (0.01 – 0.02), нестабильно.

Передаточное число нестабильно:

![]()

Плоскоременная: u ≤ 5

Клиноременная: u ≤ 7

Поликлиновая: u ≤ 8

Напряжения в ременной передаче.

![]() Удельная окружная сила.

Удельная окружная сила.

![]()

![]()

Значением Кн оценивается тяговая способность передачи.

Наибольшие напряжения на малом шкиве, и они могут превышать все остальные напряжения, поэтому диаметр шкива ограничивается.

Для плоских ремней: d ≥ 70σ

Для синтет. ремней: d ≥ 100σ

Модуль упругости, Е=200-300 МПа

Для капроновых ремней, Е=600МПа

Для клиновых, Е=500-600МПа

![]() в точке набегания на малый шкив, до точки сбегания.

в точке набегания на малый шкив, до точки сбегания.

σизгиба – доминирующая.

Тяговая способность ременных передач.

Критерии:

Тяговая способность, которая зависит от величины сил трения между ремнями и шкивом;

Долговечность ремня: способность противостоять усталостному повреждению.

![]() коэффициент тяги надо принимать ближе к φ0 при этом КПД передачи будет максимальным.

коэффициент тяги надо принимать ближе к φ0 при этом КПД передачи будет максимальным.

Плоскоременные, клиноременные:

![]()

F1+F2=2F0 const

Коэффициент тяги:

![]()

![]() при значении

при значении

φ

Похожие работы

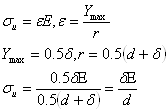

... мощности · Ваттметр · Варметр · Фазометр 2. Основные понятия: сопротивление материалов Сопротивление материалов, наука о прочности и деформируемости элементов (деталей) сооружений и машин. Основные объекты изучения Сопротивление материалов – стержни и пластины, для которых устанавливаются соответствующие методы расчёта на прочность, жёсткость и устойчивость при действии статических и ...

... шрифт Times 16пт; «Курский государственный технический университет» - шрифт №5; в компьютерном варианте шрифт Times 14пт; «Кафедра сопротивления материалов и строительной механики» - шрифт №5; в компьютерном варианте шрифт Times 14пт; названию расчетно-графической работы – шрифт №10; в компьютерном варианте Times 18пт; «расчетно-графическая работа №…» - шрифт №7; в компьютерном варианте Times ...

... сечение 1 мм2 Сопротивление проводника зависит не только от материала, из которого он изготовлен, оно зависит и от его размеров длины и поперечного сечения. где - удельное сопротивление l - длина S – площадь поперечного сечения Схема: Оборудование: приборный щит № 1 амперметр 0 – 1А Вольтметр 0 – 150 В Медный провод Æ ...

... . Электропроводность диэлектриков очень мала, так как переход заметного числа электронов в зону проводимости - случайное явление, обусловленное, например, дефектами структуры. Электрическое сопротивление - свойство материалов как проводников противодействовать электрическому току. Вес вещества, помещенные во внешнее магнитное поле, намагничиваются. Намагничивание связано с наличием магнитных ...

0 комментариев