Навигация

Способы литья в специальные формы

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОУ ВПО Череповецкий Государственный Университет

Институт Педагогики и Психологии

Кафедра: профессионального и технологического образования

Реферат

Тема: «Способы литья в специальные формы»

Череповец - 2009

Содержание:

1. Литьё в оболочковые формы

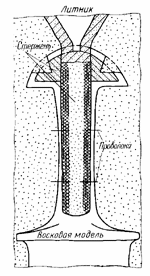

2. Литьё по выплавляемым моделям

3. Литьё в кокиль

1. Литье в оболочковые формы

Литье в оболочковые формы - это способ получения отливок свободной заливкой расплава в оболочковые формы из термореактивных смесей.

Оболочковые формы отличаются высоким комплексом технологических свойств: достаточной прочностью, газопроницаемостью, податливостью, негигроскопичностью. По сравнению с отливками, полученными в песчаных формах, детали, отлитые в оболочковые формы, имеют в 1,5 раза меньший припуск на механическую обработку.

Оболочковые формы изготавливают из формовочных песчано-смоляных смесей с термопластичными или термореактивными связующими смолами. Если смола в смеси находится в порошкообразном состоянии, то такую формовочную смесь называют неплакированной, а если зерна песка покрыты сплошной тонкой пленкой смолы, то смесь будет плакированной. Формовочная смесь содержит наполнитель - мелкозернистый кварцевый песок - 100%: связующее - пульвербакелит (фенолформальдегидная смола с добавками уротропина) – 6 - 7%; увлажнитель (керосин, глицерин) - 0,2 - 0,5%; растворитель (ацетон, этиловый спирт) - до 1,5%.

Размягчение введенной в смесь смолы происходит при 70 - 80 °С, а при 100 - 120 °С она уже плавится, покрывая поверхность зерен песка тонкой клейкой пленкой. Последующий нагрев смолы до 200 - 250 °С вызывает ее необратимое затвердевание и, как следствие, существенное повышение прочности и жесткости оболочковой формы. Оболочковые формы получают с помощью нагретых металлических моделей, изготавливаемых из серого чугуна, стали и алюминиевых сплавов. Каждая форма состоит из двух соединенных (путем склеивания пульвербакелитом и жидким клеем или с помощью скоб, струбцин) оболочковых полуформ. Толщины оболочек для мелких и среднего размера отливок колеблются соответственно в пределах 8 - 10 и 12 - 15 мм. Технология изготовления оболочек включает в себя следующие операции;

1. Нагрев модельной оснастки до 200 - 250 °С.

2. Нанесение на рабочую поверхность модельной оснастки (пульверизатором) разделительного состава - быстро затвердевающей силиконовой жидкости, образующей при этом разделительную пленку, которая предотвращает прилипание к оснастке формовочной смеси и тем самым упрощает последующее отделение оболочки от модели.

3. Нанесение песчано-смоляной смеси на модельную оснастку одним из следующих способов; путем свободной засыпки поворотного или стационарного бункера, пескодувным методом, путем свободной засыпки с допрессовкой. Указанные способы изготовления оболочковых форм различаются, по существу, лишь приемами нанесения песчано-смоляной смеси на модельную оснастку.

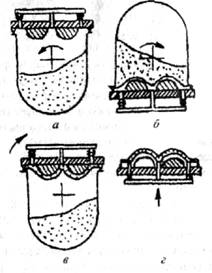

4. Формирование и отверждение оболочки необходимой толщины. Широко применяется насыпной (бункерный) способ формообразования оболочки, основанный на использовании поворотного бункера, для свободной засыпки формовочной смесью модели вместе с модельной плитой (рис. 1.1). Бункер наполняют песчано-смоляной смесью. Нагретая и обработанная разделительным составом модельная плита с моделью закрепляется на приемной рамке поворотного бункера (рис. 1.1, а). Засыпка модели и модельной плиты смесью осуществляется поворотом бункера на 180° (рис. 1.1, б). Для формирования оболочки толщиной 5 - 15 мм плиту выдерживают под смесью в течение 15 - 20 с. При этом смола быстро плавится и затвердевает, образуя полутвердую оболочку. Затем бункер возвращают в исходное положение (рис. 1.1, в). С него снимают модельную плиту с налипшей оболочкой и помещают в печь для доотверждения оболочки (режим окончательного отверждения смолы – 300 - 350 °С, 1 - 3 мин).

5. Съем оболочковой полуформы после ее изготовления с модели осуществляется с помощью толкателей (рис. 1.1, г).

Рис. 1.1. Схема изготовления оболочковой формы с помощью поворотного бункера

Перед заливкой собранные формы с вертикальной плоскостью разъема (а также формы крупных размеров) помещают в контейнеры и засыпают чугунной дробью. Этим предотвращается коробление и разрушение форм при их заливке расплавом. Небольшие формы с горизонтальной плоскостью разъема устанавливают для заливки на слой песка.

Способом литья в оболочковые формы получают отливки массой от 0,2 до 200 кг практически из любых литейных сплавов. Этим способом изготавливают ребристые мотоциклетные цилиндры, коленчатые валы автомобильных двигателей.

Преимущества способа литья в оболочковые формы: возможность получения тонкостенных отливок сложной формы; гладкая и чистая поверхность отливок; небольшой расход смеси; качественная структура металла за счет повышенной газопроницаемости форм; широкая возможность автоматизации; небольшие допуски на обработку резанием. Недостатки: ограниченный размер отливок (до 1500 мм); высокая стоимость смесей; выделение вредных паров и газов из смесей при изготовлении форм.

Похожие работы

... обеспечивает невысокое качество поверхности (ниже Rz =320 мкм), низкую точность (ниже 16 квалитета), трудно автоматизируется и не обеспечивает удовлетворительные условия труда. Для получения более высоких качественных показателей применяют литье в формы из жидких самоотвердевавщих смесей (ЖСС). Этот способ литья применяют в любом виде производства. Формовочная смесь состоит из связки - жидкой ...

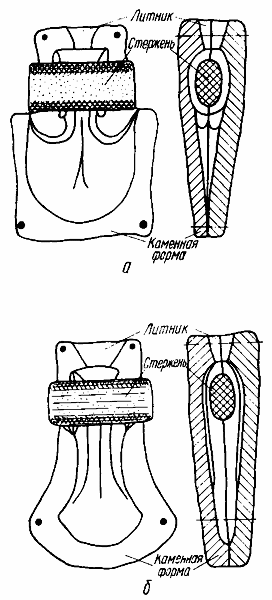

... подаются к обдирочным станкам 9 для зачистки заливов, мест установки питателей и т. д. Рис. 8. Поточная линия для очистки отливок. IV. ИЗГОТОВЛЕНИЕ ОТЛИВОК СПЕЦИАЛЬНЫМИ СПОСОБАМИ ЛИТЬЯ Точность геометрических размеров, шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяет требованиям современной техники. Поэтому быстрыми темпами развиваются ...

... цикл изготовления детали. Однако при этом в заготовительном производстве увеличиваются расходы на технологическое оборудование и оснастку, их ремонт и обслуживание. Поэтому при выборе способа получения заготовки следует проводить технико-экономический анализ двух этапов производства - заготовительного и механообрабатывающего. Методика технико-экономического анализа приведена в гл.9. [1] ...

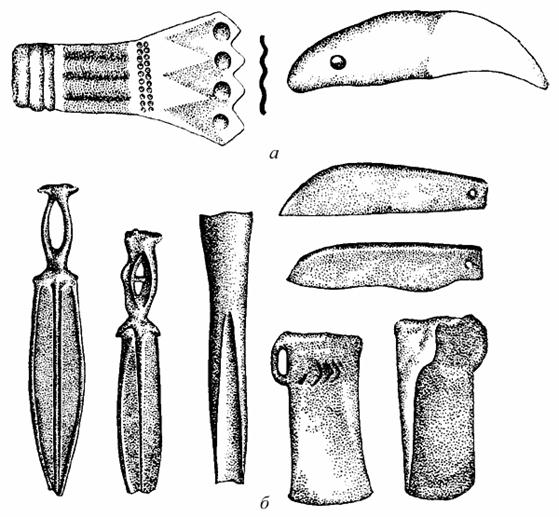

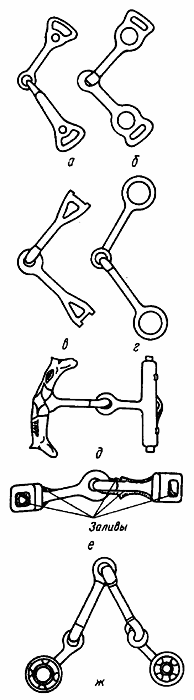

... древние предки наших народов, жившие 2500—3000 лет тому назад, располагали хорошо налаженными литейными ремеслами и выявили разностороннее мастерство в сложном деле литья удил. БРОНЗОВОЕ ЛИТЬЕ ДРЕВНЕЙ ГРУЗИИ Особенность истории металлургии некоторых закавказских народов заключается в строгом, последовательном чередовании основных эпох и этапов ее развития (использование самородной меди, ...

0 комментариев