Навигация

3. Тестоделительная машина

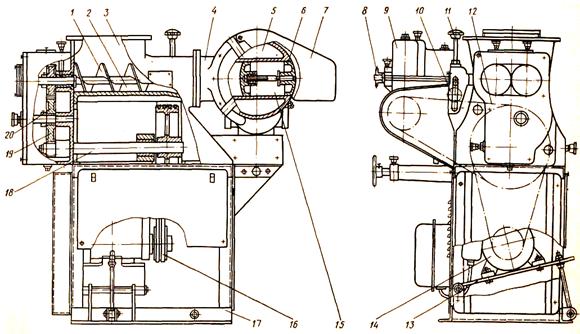

Тестоделительная машина ХДФ-М2 Машина ХДФ-М2 выпускается киевским заводом «Хлебмаш» (Рис. 14). Она предназначена для деления ржаного и ржано-пшеничного теста на заготовки массой 0,7—1,25 кг и состоит из приемной воронки 3 , примыкающей к рабочей камере 2, в которой размещено два нагнетающих шнека 1. Рабочая камера соединена с горловиной 4, к цилиндрической проточке которой примыкает барабанная делительная головка 5. В диаметральной цилиндрической проточке 15 головки размещено два плавающих поршня 6. Сверху головка закреплена откидным ограждающим щитком 7. Приводной электродвигатель 14 расположен на шарнирно закреплённой площадке 13, находящейся в нижней части станины 17. С помощью клиноременной передачи 16 электродвигатель соединен с промежуточным валом 18. С него движение с помощью шестерен 19 и 20 сообщается шнекам 1, а клиновым ремнем 12 — валу червячного редуктора 9. Последний через мальтийский крест сообщает периодическое движение делительному барабану. Натяжение ремня 12 осуществляется роликом 10 с винтовым фиксатором 11.

|

|

По специальному заказу делитель может быть доукомплектован транспортером, привод которого осуществляется от звездочки 8.

Рис. 14 Тестоделительная машина ХДФ-М2

Устройство делительной головки. В чугунный барабан 13 (Рис. 15) головки запрессовано две цапфы 12, которые входят в подвижные подшипники 3, установленные с помощью болтов 4 в кронштейнах 2, крепящихся в горловине 1 болтами 5 . В диаметральной проточке барабана размещены спаренные алюминиевые поршни 10, соединенные винтом, имеющим правую и левую резьбу на концах. На болте 8 закреплено фиксирующее пружинное устройство 7, предохраняющее винт от произвольного проворачивания во время работы. Чтобы поршни не проворачивались, в цилиндрической проточке барабана закреплена лыска 6. Конечные положения поршней фиксируются с помощью винтов 11.

|

|

Рис. 15 Делительная головка тестоделительной машины ХДФ-М2

Расчёт нагнетательного органа. Расчёт включает следующие разделы:

1. Определение производительности тестоделительной машины на основном ассортименте.

2. Расчёт рабочего процесса и определение мощности электродвигателя, необходимого для привода машины.

При расчёте следует учитывать ряд особенностей шнекового нагнетателя, который обычно работает непрерывно, а отбор отмеренных тестовых масс осуществляется периодически. В этом случае в рабочей и мерной камерах делителя давление изменяется по синусоиде от максимума в момент отсутствия отбора до минимума в момент наполнения мерной камеры.

Рис. 16 Схема шнекового нагнетателя и эпюра давления:

D и d – диаметры шнека и его вала; L – длина рабочей части нагнетателя;

p0 и pр – начальное и конечное давление; t – шаг шнека; δ – толщина шнека.

Давление на винтовую лопасть шнека перед каждой лопастью ![]() меньше, а за ней

меньше, а за ней ![]() больше среднего значения, которое в камере прессования изменяется по закону, близкому к линейному (рис. 16).

больше среднего значения, которое в камере прессования изменяется по закону, близкому к линейному (рис. 16).

Рассчитаем шнековый нагнетатель для ржаного теста по следующим данным:

диаметр шнека ![]() м; его шаг

м; его шаг ![]() м; число рабочих шагов

м; число рабочих шагов ![]() ;

;

толщина лопасти шнека ![]() м; диаметр вала шнека

м; диаметр вала шнека ![]() м; давление в рабочей камере

м; давление в рабочей камере ![]() Па; частота вращения

Па; частота вращения ![]() об/мин; средняя плотность теста

об/мин; средняя плотность теста ![]() кг/м3; коэффициент подачи теста

кг/м3; коэффициент подачи теста ![]() ; угол трения ржаного теста

; угол трения ржаного теста ![]() ;

; ![]() .

.

Для упрощения расчётов предположим, что нагнетающий шнек имеет плоскую винтовую поверхность со средним углом подъёма винтовой линии ![]() . Поскольку осевое перемещение частиц материала по высоте перашнека будет неодинаковым, то это следует учесть коэффициентом отставания

. Поскольку осевое перемещение частиц материала по высоте перашнека будет неодинаковым, то это следует учесть коэффициентом отставания![]() .

.

Определим средний угол подъёма винта шнека:

![]() , (3.1)

, (3.1)

![]() , тогда

, тогда

![]() (3.2)

(3.2)

![]()

Производительность одношнекового нагнетателя можно рассчитать по формуле:

![]() (3.3)

(3.3)

![]() кг/с

кг/с

![]() кг/мин

кг/мин

![]() определяется из конструктивных соображений по условию

определяется из конструктивных соображений по условию ![]() ;

; ![]() - средняя плотность теста при давлении

- средняя плотность теста при давлении ![]() , кг/м3 (определяется по диаграмме состояния теста); для нагнетателей с цилиндрической гладкой поверхностью

, кг/м3 (определяется по диаграмме состояния теста); для нагнетателей с цилиндрической гладкой поверхностью ![]() ;

; ![]() -угловая скорость шнека, рад/сек.

-угловая скорость шнека, рад/сек.

Крутящий момент на валу шнека:

![]() (3.4)

(3.4)

![]() Н∙м

Н∙м

Приводная мощность с учётом КПД подшипников и привода ![]() ,

, ![]() :

:

![]() (3.5)

(3.5)

![]() Вт

Вт

По полученной мощности для данного нагнетателя подбираем двигатель:

MTF011-6 с мощностью на валу 1,7 кВт, частотой вращения 13,33 с-1 и КПД=0,76.

Наиболее сложным является определение максимального давления в камере сжатия и характера его изменения при работе тестоделительной машины. В этом направлении следует проводить как теоретические, так и экспериментальные исследования с натурными образцами нагнетателей. К нерешённым вопросам следует также отнести определение оптимальных параметров шнекового нагнетателя: диаметр шнековой камеры, её длину, частоту вращения шнека и величину зазора между шнеком и стенкой шнековой камеры.

Данные делители много раз подвергались реконструкции, однако они и сейчас нуждаются в творческой переработке с использованием новых конструктивных решений и новых материалов. Прежде всего следует обратить внимание на облегчение разборки и очистки нагнетательных шнеков, облегчение тестового барабана, совершенствования системы регулирования массы заготовки и создание механизма, позволяющего регулировать подачу теста при изменении массы заготовки.

Вывод.В данном разделе были рассмотрены разновидности и особенности тестоделительных машин. Подробно рассчитаны основные элементы расчета основных узлов выбранной мной машины.

Список используемой литературы:

1. Хромеенков В. М. Оборудование хлебопекарного производства \ Хромеенков В. М.– М.: ИРПО; Изд. центр «Академия», 2000.- 320 с.

2. Лисовенко А. Т. Технологическое оборудование хлебозаводов и пути его совершенствования \ Лисовенко А. Т.. – М.: Легкая и пищевая пром-сть, 1982. – 208 с.

0 комментариев