Навигация

Обеспечить сдачу в производство отремонтированного оборудования в заданные сроки и с высоким качеством

5.3. Обеспечить сдачу в производство отремонтированного оборудования в заданные сроки и с высоким качеством.

5.4. Обеспечить бесперебойную и надежную работу производственного оборудования цеха; его исправное состояние, технически правильную и безопасную эксплуатацию, своевременный ремонт и профилактическое обслуживание, содержание работоспособности, состоянии на требуемом уровне точности.

5.5. Обеспечить производственные участки и персонал цеха необходимой инструктивной, нормативной, эксплуатационной и ремонтной документацией для производства ремонтных работ, включая инструкции по охране труда при выполнении этих работ и безопасной эксплуатации оборудования.

5.6. Обеспечить рациональное использование и поддержание запасов

материалов и запасных частей на нормативном уровне и расходовании средств ремонтного фонда по назначению.

5.7. Постоянно совершенствовать организацию и технологию производства ремонтных работ на основе, достижений современной техники и передового опыта, обеспечивая непрерывный рост производительности труда, повышение качества и снижение себестоимости ремонтных работ, уменьшение потерь рабочего времени из-за простоя оборудования по причине ремонта.

5.8. Осуществлять методическое руководство цеховыми ремонтными службами по вопросам своей компетенции.

5.9. Систематически проводить анализ производственно-хозяйственной деятельности цеха, совершенствовать организацию производства ремонтных работ, проводить работу по' изысканию и использованию резервов повышения производительности труда, a также снижению себестоимости.

5.10. Организовать учет, составление и своевременное представление установленной отчетности о производственно-хозяйственной деятельности цеха. Обеспечить достоверность отчётных данных.

5.11. Осуществлять работу по совершенствованию информирования труда, правильному применению форм и систем оплаты и стимулированию труда, обобщению и распространению передовых приёмов и методов труда, развитию рационализаторства и изобретательства.

5.12. Обеспечивать использование оборудования, инструмента, приспособлений, грузоподъемных механизмов и транспортных средств, вычислительной и организационной техники, предохранительных и ограждающих устройств в соответствии с требованиями правил и норм охраны труда, промышленной и пожарной безопасности.

5.13. Осуществлять контроль за соблюдением персоналом цеха правил и инструкций по эксплуатации, техническому обслуживанию и ремонту оборудования, правил и норм охраны труда, промышленной и пожарной безопасности.

5.14. Выполнять обязанности по охране труда, изложенные в Системе управления охраной труда на предприятии, утвержденной 18.06.20ООг.

6 ПРАВА НАЧАЛЬНИКА ЦЕХА

6.1. Утверждать задания подразделениям цеха по выполнению плановых и аварийных ремонтных работ.

6.2. Требовать от функциональных отделов предприятия своевременного обеспечения цеха материалами, запчастями, ПКИ, инструментом, технической документацией и всем необходимым для нормальной деятельности цеха.

6.3. Предъявлять претензии другим подразделениям предприятия за ущерб, нанесённый цеху.

6.4. Принимать участие в разработке годовых графиков ППР оборудования.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

мастеру по ремонту оборудования

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Мастер по ремонту оборудования является непосредственным руководителем работ по своевременной наладке и ремонту механического, грузоподъемного оборудования, транспортных средств, грузозахватывающих механизмов и приспо-соблений и подкрановых путей, обеспечивающих устойчивую и эффективную работу цeхa по выполнению производственного плана.

1.2. Мастер по ремонту оборудования в своей работе pyководствуется дейсrвующим законодательством,. директивными, нормативными, инструктивными и методическими документами, действующими на предприятии, указаниями начальника цеха и заместителя начальника цеха по подготовке производства

1.3. Мастер по ремонту оборудования назначается и освобождается от занимаемой должности генеральным директором предприятия по представлению начальника цеха.

1.4. Мастер по ремонту оборудования подчиняется непосредственно механику-энергетику цеха, а при отсутствии этой должности-начальнику цеха.

12. ОБЯЗАННОСТИ

Мастер по ремонту оборудования обязан:

2.1. Обеспечивать надежную и безаварийную работу оборудования в соответствии с требованиями.

2.2. Осуществлять все виды ремонтов оборудования по системе ППР, своевременно проводить плановые проверки.

2,3. Обеспечивать ремонтный персонал технической документацией по эксплуатации и ремонту оборудования, проводить инструктаж, периодические проверки и контроль выполнения подчинённым персоналом правил и норм по охране труда, промышленной и пожарной безопасности и промсанитаpии.

2.4. Ежедневно выдавать подчиненному персоналу смен

сменно-суточные нормированные задания, вести их учет в журнале выдачи заданий с отражением результатов выполнения.

2.5. Обеспеечивать правильную эксплуатацию механического оборудования в соответствии с требованиями технической документации на оборудование.

2.6. Участвовать в наладочных работах.

2.7. Участвовать в комиссиях по обследованию состояния оборудования цexa.\

2.8. Докладывать начальнику цеха обо всех случаях нарушения правил эксплуатации оборудования.

2.9. Вести журналы учета ремонтов н осмотров оборудования.

2.10 Вести паспортизацию, учёт наличия и движения оборудования.

2.11. Организовывать учет и хранение запасных частей, ремонтных приспособлении, материалов, инструмента, а также смазочных и обтирочных материалов для ремонтных нужд.

ТОКАРЬ

2-й разряд

Характеристика работ.

Токарная обработка деталей по 5-7-му

классам точности на универсальных токарных станках с применением нормального режущего инструмента и универсальных приспособлений

и по 3-4-му классам точности на специализированных станках, налаженных для обработки определенных простых и средней сложности деталей или выполнения отдельных операций. Нарезание наружной и внутренней треугольной и прямоугольной резьбы метчиком или плашкой. Управление токарно-центровыми станками с высотой центров до 800 мм и наблюдение за их работой под руководством токаря более высокой квалификации.

Должен знать: устройство и принцип работы однотипных токарных станков; наименование, назначение и условия применения наиболее распространенных универсальных приспособлений; устройство простого и средней сложности. контрольно-измерительного инструмента средней сложности; назначение и правила применения нормального и специального режущего инструмента; углы, правила заточки и установки резцов и сверл; основные сведения о допусках и посадках, классах точности и чистоты обработки; назначение и свойства охлаждающих и смазывающих жидкостей.

Примеры работ

1. Башмаки тормозные- токарная обработка после наплавки.

2. Болты и гайки - нарезка резьбы плашкой и метчиком до М24.

3. Валики гладкие и ступчатые диаметром свыше 10мм, длиной

до 200мм - полная токарная обработка.

4. Валы длиной до 1500 мм (отношение длины к диаметру до 12)

обдирка.

5. Воротки и клуппы - полная токарная обработка.

6. Втулки гладкие и с буртиком, диаметром и длиной до 100 мм

токарная обработка.

7. Втулки для кондукторов - полная токарная обработка с припуском на шлифование.

8. Ключи торцовые наружные и внутренние - полная токарная обработка.. '.

9. Пробки, шпильки - полная токарная обработка.

10. Фланцы, маховики, шкивы гладкие и для клиноременных передач, шестерни цилиндрические диаметром до 200мм – токарная обработка.

11. Футорки, штуцеры, угольники, тройники, ниппели диаметром

до 50мм - полная токарная обработка.

12. Шланги и рукава воздушные тормозные - обдирка верхнего слоя резины.

ТОКАРЬ

3-й ррзряд

Характеристика работ.

Токарная обработка деталей по 3-4-му

классам точности на универсальных токарных станках и сложных.

деталей по 5-7-му классам точности. Обработка деталей по 2-3-му классам точности на специализированных станках, налаженных для обработки определенных деталей или выполнения отдельных операций. Токарная обработка тонкостенных деталей с толщиной стенки до 1 .мм и длиной до 200 мм: Нарезание наружной и внутренней однозаходной треугольной, прямоугольной и трапецеидальной резьбы резцом. Наре. зание резьб вихревыми головками. Управление токарно-центровыми станками с высотой центров свыше 800 .мм, Имеющих более трех ,суппортов и наблюдение за их работой, под руководством токаря болеевысокой квалификации. Выполнение необходимых расчетов для получения заданных конусных поверхностей.

Должен знать: устройство, правила подналадки и проверки на точность универсальных токарных станков; правила управления крупными станками, обслуживаемыми совместно с токарем более высокойквалификации; устройство и правила применения универсальных и специальных приспособлений; назначение и правила применения сложного контрольно-измерительного инструмента и приборов; геометриюи правила заточки режущего инструмента, Изготовленного из инструментальных сталей или оснащенного пластинками твердых сплавов иликерамическими; допуски и посадки, классы точности и чистоты обра ботки; основные свойства обрабатываемых материалов.

Примеры работ

1. Валики гладкие и ступенчатые диаметром до 10 мм, длиной до 200 .м.м - полная токарная обработка.

2. Валики гладкие и ступенчатые диаметром свыше 10 мм, длиной

свыше 200мм - полная токарная обработка.

3. Валы длиной свыше 1500мм (отношение длины к диаметру

свыше 12) - обдирка.

4. Валы и оси с количеством чистовых щеек до пяти – полная токарная обработка.

5. Валы коленчатые для прессов, компрессоров и двигателей предварительное обтачивание шеек, подрезание торцов шеек и обтачивание конуса.

6. Валы и оси длиной до 1000мм - сверление глубоких отверстий и полная токарная обработка.

7. В инты суппортные с длиной нарезки, до 500мм-полная токарная обработка.

8. Втулки гладкие и с буртиком диаметром и длиной свыше

100мм - полная токарная обработка.

9. Втулки переходные с конусом Морзе-полная токарная обработка.

10. Гайки и контргайки с диаметром резьбы до 100мм-полная токарная обработка с нарезанием резьбы.

11. Гайки суппортные с длиной нарезки до 50мм - подрезание,

сверление, растачивание и нарезание резьбы.

12. Зенкеры и фрезы со вставными ножами - полная токарная

обработка.

13. Колеса и втулки первичных и вторичных электрических часов

и приборов времени-растачивание отверстий.

14. Кольца прокладные сферические - обтачивание по шаблону,

растачивание.

15. Крышки, кольца с лабиринтными канавками диаметром до

500мм-полная токарная обработка.

16. Оси колесных пар подвижного состава - токарная обработка с припуском на шлифование.

17. Патроны сверлильные - полная токарная обработка.

18. Плашки - токарная обработка с нарезкой резьбы метчиком.

19. Поршни - подрезание днища, обтачивание наружной поверхности, расточка камеры.

20. Пуансоны вырубные и проколочные - токарная обработка под шлифование.

21. Ручки и рукоятки фигурные - полная токарная обработка.

22. Сверла, метчики, развертки, горловины баллонов - токарная обработка.

23. Фланцы, маховики диаметром свыше 200мм - полная токарная обработка.

24. Футорки, тройники, ниппели, угольники диаметром свыше 50 мм - полная токарная обработка.

25. Цанги зажимные и подающие к станку - токарная обработка

с припуском под шлифование.

26. Центры токарные - обтачивание под шлифование.

27. Шестерни цилиндрические, шкивы гладкие и для клиноременных передач диаметром свыше 200 до 500мм, шестерни конические и червячные диаметром до 300мм - полная токарная обработка.

28. Штоки к паровым молотам - предварительная обработка.

Похожие работы

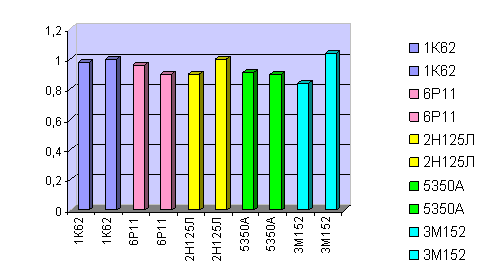

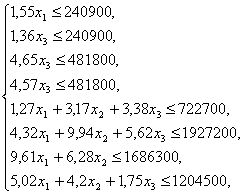

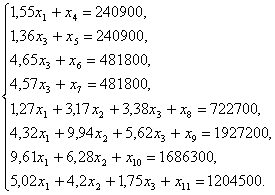

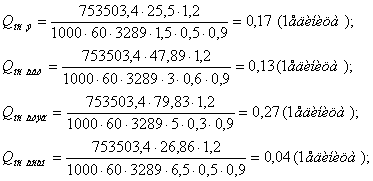

... Расчет потребности в производственных фондах механического цеха Для выявления возможности выполнения планируемой производственной программы механическим цехом необходимо рассчитать потребность цеха в производственных фондах (оборудования и площадях) и определить показатели их загрузки. 3.1 Расчет основных фондов Срасч=Nвалi/Fд*Квн, где Срасч - количество станков для выполнения i-ro ...

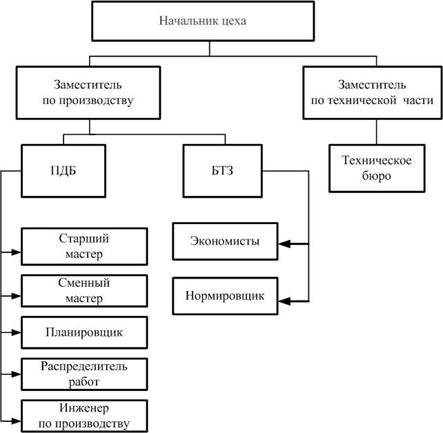

... 2 7,5 2 Для руководителей, специалистов, служащих и МОП составлено штатное расписание с учетом рекомендуемых норм численности, табл. 2.4.4 Таблица 2.4.4 – Штатное расписание работников механического цеха Наименование категорий работников и должность Оклад Количество 1. Руководители и специалисты: 11 – начальник цеха 5000 1 – экономист 3000 1 – инженер 3000 2 – мастер ...

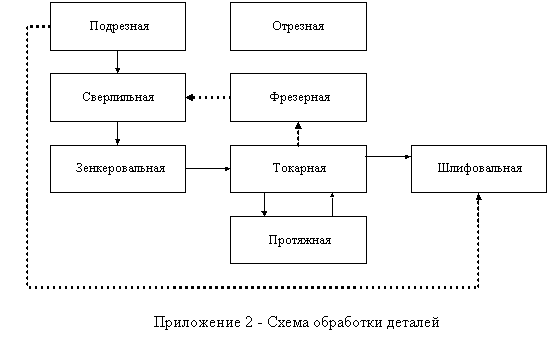

... деталь поставляется к месту последующей операции в точно необходимое время. Для этого метода характерно создание производственных бригад, выравнивание производства, активизация человеческого фактора. 2. Проект организации механического цеха 2.1 Расчет производственной программы Производственная программа механического цеха определяется исходя из потребностей сборочного цеха, поставок и ...

... подготовки производства, обеспечивающих готовность объединения к созданию и освоению изделий заданного уровня качества при установленных сроках, объемах выпуска и наименьших затратах. Анализируя проведенную разработку проекта организации механического цеха можно сделать два основных вывода: 1. В данном случае в механическом цехе основные операции – токарная и шлифовальная. На них затрачивается ...

0 комментариев