Навигация

Результаты эксперимента и их обсуждение

2.2. Результаты эксперимента и их обсуждение

Одно из ведущих мест в общем объеме производства и потребления пластических масс принадлежит полиэтилену. Это обусловлено высокой экономической эффективностью его производства и применения, наличием сырьевой базы, хорошей перерабатываемостью в изделия экструзией, литьем под давлением, термоформованием из листов, сочетанием в полимере ценных технических и эксплуатационных свойств.

При получении изделий различного назначения и в зависимости от метода переработки в ряде случаев приходится модифицировать существующие и создавать новые композиционные материалы на основе ПЭ. Кроме того для создания конкурентоспособного материала необходимо его удешевление без ухудшения свойств, что возможно за счет введения дешевых наполнителей, таких как базальтовая вата, отработанная в течение 5 лет на азотно-кислородной станции в качестве теплоизоляционного материала на ООО «Саратоворгсинтез».

Основные эксплуатационные свойства наполненных материалов в значительной степени зависят от формы, размера, удельной поверхности, содержания в композиции, физико-химических характеристик наполнителей и технологии их введения [38]. Для оценки возможности использования базальтовой ваты в качестве наполнителя для базальтопластиков определен ряд ее свойств: гранулометрический состав, насыпная плотность, поведение при воздействии повышенных температур.

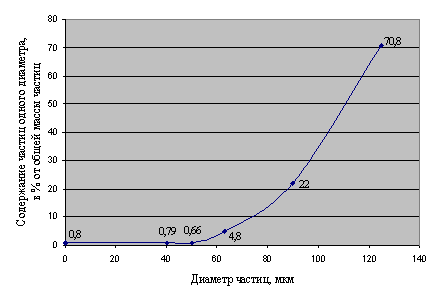

Рис.6. Распределение частиц измельченной базальтовой ваты по размерам

Дисперсность наполнителя влияет на процессы формирования и параметры структуры, и в итоге на деформационно-прочностные свойства наполненных композиций. Подготовка базальтовой ваты заключалась в ее измельчении на гидравлическом прессе при давлении 5 МПа до размера 25 мм. Исследуемый наполнитель обладает значительным разбросом частиц по размерам (рис.6). Насыпная плотность измельченной БВ составляет 38,2 кг/м3, потери массы при сушке (Т=900С) – 0,2%.- %.

Для определения параметров переработки ПКМ на основе полиэтилена и базальтовой ваты (БВ), перерабатывающего оборудования и режимов переработки оценивалась текучесть композиции по показателю текучести расплава (ПТР). Применяемое давление обратно пропорционально текучести: чем выше текучесть, тем меньше должно быть давление, и наоборот. Низкая текучесть дает недооформленное изделие, а чрезмерно высокая текучесть приводит к вытеканию массы из пресс-формы. Текучесть полимерного материала зависит от природы полимера, вида и качества наполнителя, присутствия пластификатора, смазывающих веществ и других добавок. С увеличением содержания наполнителя уменьшается текучесть ПКМ пропорционально содержанию наполнителя.

Для получения композиционного материала полиэтилен наполняли разным %- ным соотношением отработанной базальтовой ваты. Для равномерного распределения базальтовой ваты в композиции ее измельчали на гидравлическом прессе при давлении 5 МПа до размера 25 мм.

Как видно из табл.4 с повышением содержания БВ в ПКМ текучесть композиции уменьшается, а вязкость соответственно увеличивается. С повышением температуры на 100С ПТР резко увеличивается при наполнении композиции 10 и 15 % базальтовой ваты, однако при 20% наполнения БВ ПТР не изменяется.

Таблица 4

Изменение показателя текучести расплава композиции в зависимости от ее состава и температуры

| Состав композиции, масс.ч. | Температура, 0С | ПТР, г/10мин, при 5 кг | η×106, Н×с/м2 |

| ПЭ исходный | 200 | 6,86 | 0,0145 |

| 210 | 7,73 | 0,0130 | |

| 100ПЭ+10БВ | 200 | 4,92 | 0,0202 |

| 210 | 8,32 | 0,0120 | |

| 100ПЭ+10БВ+5ПЭС | 200 | 1,02 | 0,0977 |

| 210 | 2,27 | 0,0440 | |

| 100ПЭ+15БВ | 200 | 3,71 | 0,0269 |

| 210 | 7,12 | 0,0140 | |

| 100ПЭ+15БВ+5ПЭС | 200 | 2,82 | 0,0353 |

| 210 | 3,50 | 0,0285 | |

| 100ПЭ+20БВ | 200 | 3,83 | 0,0260 |

| 210 | 3,83 | 0,0262 | |

| 100ПЭ+20БВ+5ПЭС | 200 | 2,84 | 0,0351 |

| 210 | 1,85 | 0,0537 |

Для повышения текучести композиции на основе ПЭВД в нее добавляли 5% смазывающего вещества (полиэтиленсилоксановой жидкости – ПЭС-5) [39]. Из данных табл.4 видно, что с повышением температуры текучесть композиции на основе ПЭВД увеличивается, однако эти значения ниже, чем для не модифицированной композиции. По-видимому это связано с тем, что добавление ПЭС-5 приводит к комкованию БВ и более худшим ее распределением в композиции, поэтому введение ПЭС-5 в композицию не целесообразно.

Выявлено влияние количества базальтовой ваты на термолиз базальтопластиков на основе ПЭВД, которое проявляется в поведении материала при горении его на воздухе (табл.5). Все образцы с 10, 15, 20 мас.ч. БВ поддерживают горение на воздухе и потери массы составляют 36,37, 31,89, 24,15% соответственно. Введение 20 масс.ч. БВ в ПЭВД не обеспечивает малых потерь массы при поджигании на воздухе, однако потери массы по сравнению с ненаполненной композицией уменьшаются. Поэтому в дальнейших исследованиях планируется введение в композиции антипиренов.

Таблица 5

Показатели горючести разработанных ПКМ

| Состав, масс.ч. на 100 масс.ч. ПЭВД | Потери массы при поджигании на воздухе, m, % (масс.) |

| ПЭ исходный | 78 |

| 100ПЭ+10БВ+5ПЭС | 36 |

| 100ПЭ+15БВ+5ПЭС | 31 |

| 100ПЭ+20БВ+5ПЭС | 25 |

Подтверждением более плотной и более сшитой структуры БП являются данные по термостабильности образцов, определенных термогравиметрическим анализом (табл.6). По увеличению коксового остатка, меньшей потере массы до 6000С, возрастанию энергии активации можно утверждать о более полном взаимодействии полиэтилена с базальтовой ватой по сравнению с ненаполненным ПЭ.

Таблица 6

Термогравиметрический анализ базальтопластиков на основе ПЭ и БВ

| Состав материала, масс.ч. |

|

| Потери массы, % при температуре, 0С | КО, % | Еакт,

| |||||

| 100 | 200 | 300 | 400 | 500 | 600 | |||||

| 100ПЭ |

|

| 1 | 1 | 4 | 26 | 98 | 98 | 2 | 210 |

| 100ПЭ+10БВ+5ПЭС |

|

| 1 | 1 | 4 | 26 | 89 | 90 | 10 | 237 |

| 100ПЭ+15БВ+5ПЭС |

|

| 1 | 1 | 4 | 26 | 88 | 90 | 10 | 252 |

| 100ПЭ+20БВ+5ПЭС |

|

| 0 | 1 | 4 | 26 | 84 | 85 | 15 | 271 |

Похожие работы

... ремонт или смазку машин при их работе, обязательная проверка неисправности оборудования перед началом работы на нем. [22,25] 2. Расчетная часть 2.1 Материальные расчеты Технологический процесс изготовления вкладыша-пустотообразователя состоит из ряда стадий, потери материала на которых составляют, % (масс): хранение и транспортировка - 5; литье изделий - 3; отделение литников - 3,8; ...

... каучука и/или сополимера бутадиена и акрилонитрила (1) или стирола (2). Используемый АБС содержит 1 и 2 в отношении от 15:85 до 60:40 [73]. Производство и применение ПБТ, его сополимеров и композиционных материалов на их основе Благодаря сочетанию физико-химических, механических и диэлектрических свойств и высокой скорости кристаллизации ПБТ широко используют для изготовления деталей ...

... Наименование источников информации, по которым проводился поиск Научно-техническая документация Патентная документация Способы изготовления полиэтиленовых труб Совершенствование технологии производства полиэтиленовых газопроводных труб для повышения качества продукции РФ МПК6 F16L 9/08 - 9/12 МПК7 B29D 23/00 Реферативный журнал «Химия. Технология полимерных материалов». ...

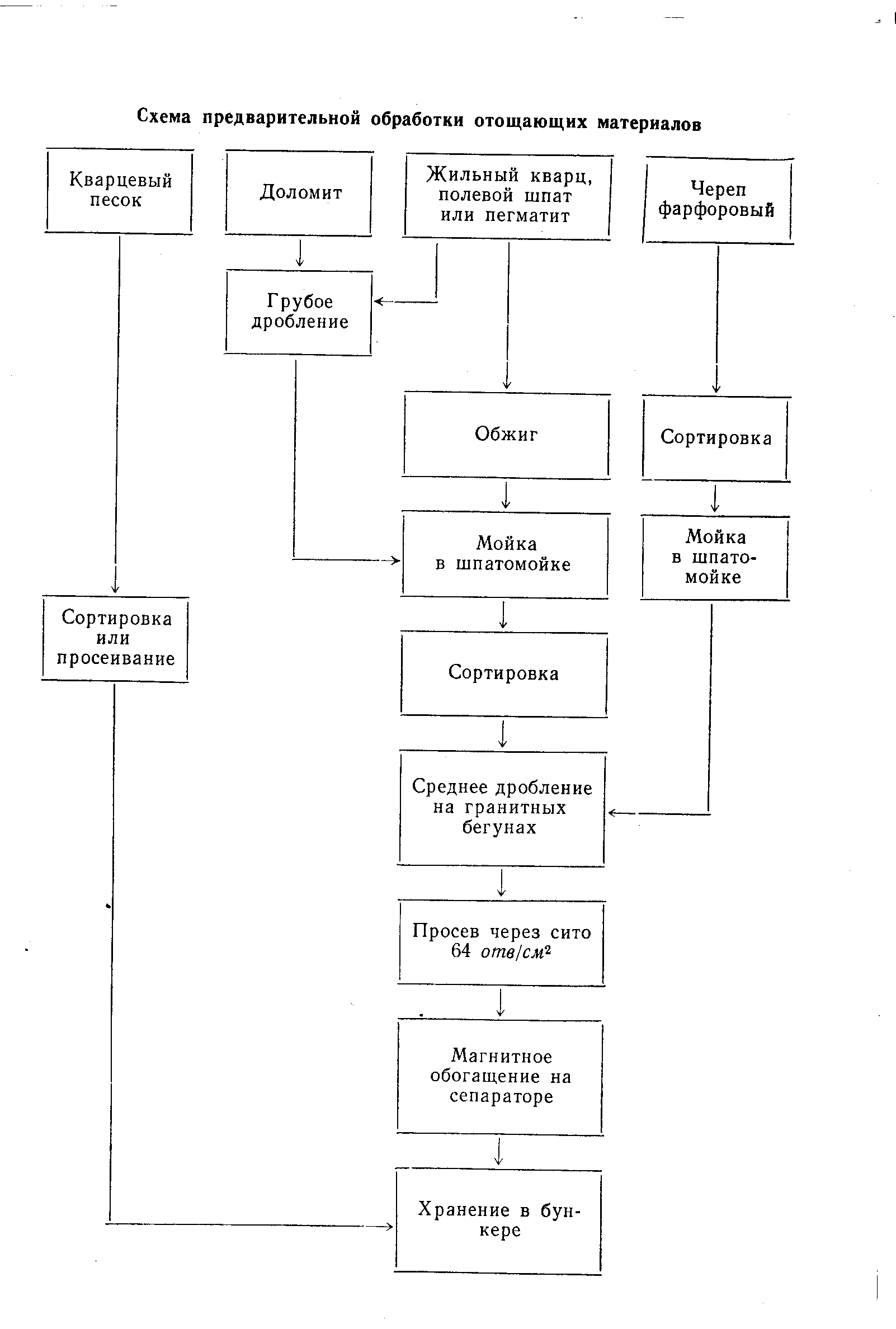

... кварца 575 °С, связанного со скачкообразным изменением объема материала.. Толстостенные изделия, такие как фарфоровая посуда для общественного питания, можно обжигать однократно, минуя первый обжиг. На Минском фарфоровом заводе утильный обжиг производится в следующих печах: полые изделия обжигаются в печи ЛЕР, а плоские изделия в печи типа ПОК. Температурные режимы печей приведены в приложении. ...

0 комментариев