Навигация

Променеві методи розмірної обробки

5. Променеві методи розмірної обробки

Променеві методи обробки включають видалення металу плавленням і випаровуванням під дією енергії променевих потоків і високо енергетичних струменів з питомою щільністю енергії 106- 109 Вт/см2. Основні різновидності6 електронно – променева і світло-променева (лазерна) обробка. Особливість обробки в тому, що імпульси енергії короткі τ![]() 10 мкс.

10 мкс.

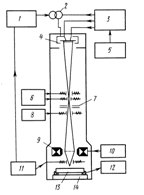

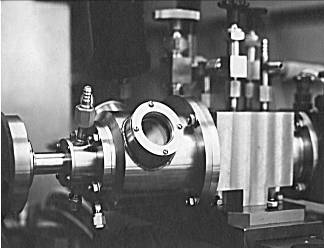

Електронно- променева обробка (ЕПО) діє на принципі видалення речовини під дією сфокусованого пучка електронів – випаровування, або сублімація речовини з точки дотику електронного променя (локальний нагрів за рахунок перетворення кінетичної енергії в теплову).Дуже великі швидкості ( до 10 км/сек.) можна надати електронам у вакуумі при використанні високих напруг прискорення. Для забезпечення роботи в камері установки необхідно створити вакуум 10-5 мм.рт.ст. (1,33![]() 10-2Па). Схема установки електронно-променевої обробки показана на рис.31.

10-2Па). Схема установки електронно-променевої обробки показана на рис.31.

Схема електронно- променевої установки: 1-генератор імпульсів; 2- імпульсний трансформатор; 3- джерело напруги збудження і розжарювання; 4-катод; 5-джерело високої напруги; 6електромагнітне юстировання; 7-діафрагма; 8-корректор зображення; 9-магнітна лінза; 10-джерело живлення лінзи; 11-контрольний контур; 12- катодний осцилограф; 13- оброблювана деталь; 14 – робочий стіл.

Рис .5.

Режим обробки електронним променем визначається силою струму в промені І, напругою прискорення U, щільністю енергії в фокальній точці q, часом дії імпульсу ![]() і частотою імпульсів f, а також швидкістю переміщення променя відносно заготовки.

і частотою імпульсів f, а також швидкістю переміщення променя відносно заготовки.

В залежності від щільності енергії q механізм видалення матеріалу заготовки може бути різним: термічним, крапельним, пароструменевим і вибуховим. Найбільш ефективним є вибуховий (q![]() 106вт/см2), коли передача енергії твердому тілу здійснюється періодично тепловими вибухами і швидкість виділення теплоти значно вища швидкості її відведення (вибухове випаровування). Утворюється ударна хвиля, яка генерує і скеровує в глибину тіла потік дислокацій і ініціює процес плавлення.

106вт/см2), коли передача енергії твердому тілу здійснюється періодично тепловими вибухами і швидкість виділення теплоти значно вища швидкості її відведення (вибухове випаровування). Утворюється ударна хвиля, яка генерує і скеровує в глибину тіла потік дислокацій і ініціює процес плавлення.

Цим способом можна обробляти електропровідні і не електропровідні матеріали з різними механічними властивостями. Краще обробляються електропровідні, тому що немає статичного розряду.

Переваги електронно-променевої обробки: висока продуктивність обробки, відсутність хімічної взаємодії, можливість обробки трудно доступних місць, малих отворів, вузьких канавок. Недоліки: дороге обладнання, необхідність захисту обслуговуючого персоналу від рентгенівського випромінювання.

6. Світлопроменева (лазерна) обробка (СПО)

Відкриття лазерів на початку 60-х років минулого століття стало початком нової епохи у сучасній фізиці: родилась і почала швидко розвиватись нова область науки – квантова електроніка, яка позволила створити надзвичайно концентровані потоки енергії. У 1964 році фірма "Жилет" використала рубіновий лазер для пробивання отворів у лезах бритви. Пізніше їх почали використовувати для пробивання отворів у каменях для годинників. Поява в кінці 70 –х і на початку 80-х років потужних газових лазерів ( на базі СО2) стимулювала дальше їх використання у промисловості для зварювання металічних матеріалів, різання тонколистового матеріалу, в тому числі кераміки.

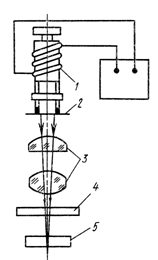

Лазарний (оптичний квантовий генератор) – пристрій, який генерує когерентні електромагнітні хвилі за рахунок вимушеного випромінювання, або вимушеного розсіювання світла активним середовищем, яке знаходиться в оптичному резонаторі. Схема оптичного квантового генератора (ОКГ) показана на рис. 6

Рис. 6 Схема роботи твердотільного лазара.

Короткі спалахи газорозрядної лампи збуджують частину атомів хрому рубінового стержня 1, переводячи їх у більш високий енергетичний стан. Збуджені атоми можуть передавати енергію сусіднім атомам. Хвиля, що іде вздовж осі кристала багатократно відбивається від його плоско паралельних торців і швидко підсилюється. Через напівпрозорий нижній торець виходить потужний імпульс червоного світла, проходить через діафрагму 2, оптичну фокусну систему 3 і захисне скло 4 на поверхню оброблюваної деталі 5. Енергія випро-мінювання ОКГ невисока 10 – 100 Дж, а ккд 0,1-1%. Температура в точці попадання променя 5500 – 9000 оК достатня для плавлення металу. В момент закінчення дії світлового імпульсу форма отвору визначається геометрією променя. Але до моменту затвердіння в результаті перерозподілу рідкої фази форма отвору суттєво міняється через неповне видалення рідинної фази. При імпульсах довжиною ![]() 0,8 мсек збільшується зона структурних змін і на стінках отворів можуть появитись дефекти у вигляді мікро тріщин.

0,8 мсек збільшується зона структурних змін і на стінках отворів можуть появитись дефекти у вигляді мікро тріщин.

При багато імпульсній СПО формування отворів проходить шляхом пошарового випаровування матеріалу кожним послідуючим імпульсом. Зменшення часу імпульсу і збільшення кількості енергії в локальній точці q![]() сприяє різкому зменшення зогни розплаву і підвищення технологічних показників.

сприяє різкому зменшення зогни розплаву і підвищення технологічних показників.

Лазерні установки, що освоєні в 1987-90 роках використовуються у промисловості, при відносно невеликих потужностях можуть забезпечити концентрацію енергії (інтенсивність) q= 1010 Вт/см2 при імпульсному режимі і до q=107Вт/см2 при неперервному випромінюванні. Це позволяє плавити і випаровувати любі матеріали і, відповідно, обробляти легко звичайні матеріали і надтверді матеріали, в тому числі керамічні і композиційні. Малий розмір світлової точки опромінення і можливість його переміщення по поверхні оброблюваної заготовки з точністю 10-1-10-2 мм створює унікальні технологічні можливості. Лазерні установки легко можуть бути повністю автоматизовані і працювати в режимі з програмним керуванням.

Похибки лазерної обробки отворів при правильному виборі режиму становить 8-10% від номіналу. Область застосування СПО приблизно така як і електронно-променевої. Але електронний промінь інерційний і проникає в метал глибше. СПО не шкідлива для обслуговуючого персоналу (відсутнє рентге-нівське випромінювання), можна обробляти габаритні деталі, немає вакуумних камер, обробка ведеться в повітряному середовищі.

Недоліки СПО: відносно невелика потужність випромінювання, ккд квантових генераторів 1-2%, перегрів кристала і трудності його охолодження, відносно низька точність обробки. Використання лазерних технологій ефективно в тих випадках, коли інші способи обробки важко, або неможливо використати.

7. Гідроструменева обробка матеріалів

Гідроструменева обробка ґрунтується на дії на матеріал водяного струменя високого тиску і руйнування ним матеріалу. Фірма FLOW SUSTEM (США) розробила систему водоструменевої обробки з використанням абразивних матеріалів. В цій системі вода з абразивом дуже тонкої фракції під тиском 400мПа фокусується соплом з сапфіру в тонкий струмінь діаметром 0,2 мм. Таким способом можна точно різати сталь, титан, прецизійні сплави, кераміку, скло, композиційні матеріали. При цьому не виникає перегріву металу і його деформації.

Гідроструменева обробка без домішків абразиву (тільки чиста вода) може використовуватись для різання дерева, пластмас, паперу, килимів... Розхід води не великий, до 2х літрів за хвилину. Намокання матеріалу не велике, так як струмінь води дуже тонкий.

8. Плазмова обробка матеріалів

Плазма – це високотемпературна, дуже іонізована речовина. Іонізація виникає внаслідок дії високої температури електричної дуги, або електричного поля високої частоти. В заленжності від збудження плазму називають високочастотноюя, або дуговою. В більшості випадків для різання металів використовується дугова плазма. Пристрій в якому одержеють плазму називають плазмотроном. Для різання металів використовуються плазмотрони прямої дії, в яких електрична дуга виникає між волфрамовим електродом і оброблюваною заготовкю. Стискається вона водоохолоджуючим кільцем, розміщеним на плазмотроні і струменем інертного газу (аргону, або азоту). Частина газу проходить через стовп стисненої дуги, іонізується і виходить у вигляді плазмового струменя. Температура плазмовогоструменя може досягати 30000 0С. Часто використовується плазмова обробка для розрізання товстого листового прокату на заготовки. Якість обробки поверхонь тут не висока, але забезпечується висока продуктивність, може проводитись виготовлення заготовок складного профілю при цьому плазмотрон рухається за заданою програмою.

Похожие работы

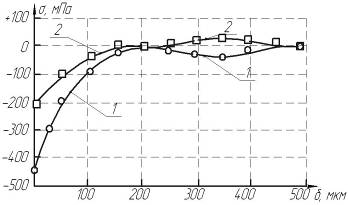

... масовому виробництві полірування проводять в багатошпіндельних полірувальних автоматах. 8. Обкатування поверхонь. Обкатування поверхонь заготовки роликами, що вільно обертаються, або кульками є різновидом оздоблювальної обробки, яка полягає в пластичному деформуванні поверхневого шару заготовки, згладжуванні його нерівностей і зміцненні. Операцію по обкатуванню проводять на токарних верстатах, ...

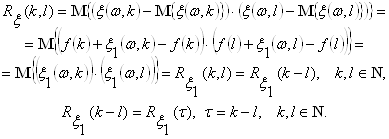

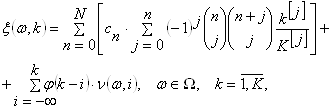

... іоінтервалограмою // Тези доповідей десятої науково-технічної конференції Тернопільського державного технічного університету. – Тернопіль, 2006. – С.12. АНОТАЦІЯ Тиш Є.В. Моделювання та методи обробки кардіоінтервалограм при фізичних навантаженнях. – Рукопис. Дисертація на здобуття наукового ступеня кандидата технічних наук за спеціальністю 01.05.02 - Математичне моделювання та обчислювальні ...

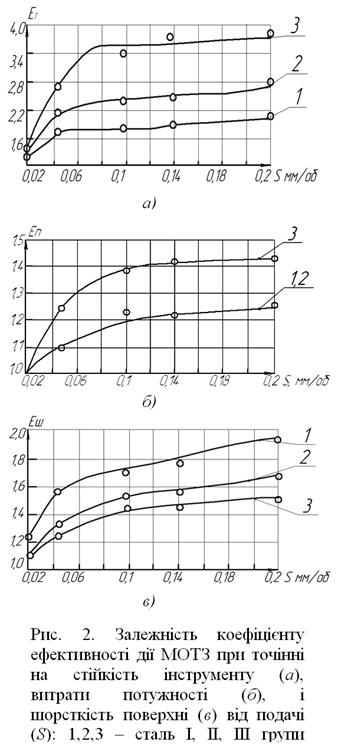

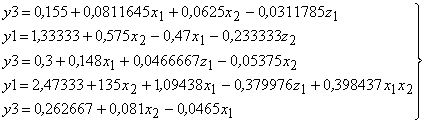

... ії з механічної обробки деталей, впровадити результати дисертаційної роботи й провести промислове їх випробування. Об’єкт дослідження – технологічні операції механічної обробки деталей сільськогосподарського машинобудування із застосуванням полимервмісних МОТЗ. Предмет дослідження – вплив полімерної присадки до МОТЗ на продуктивність й якість механічної обробки деталей. Методи дослідження. ...

... розуміння принципів вимірювання фізичних величин, оволодіти способами і технікою внмірювань, а також методами аналізу похибок. § 5. РОЛЬ ЕКСПЕРИМЕНТУ В ПРОЦЕСІ ВИВЧЕННЯ ФІЗИКИ В ШКОЛІ Навчальний фізичний експеримент — одна з найважливіших ділянок у системі оволодіння матеріалом фізики. Аналіз дидактичних можливостей навчального експерименту показує, що він може бути використаний на різних етапах ...

0 комментариев