Навигация

Сырьевые материалы (полуфабрикаты) для производства бумаги и картона

2. Сырьевые материалы (полуфабрикаты) для производства бумаги и картона

Сырьем для изготовления разных полуфабрикатов является древесина девяти основных пород, используемых в различных соотношениях: ели, сосны, пихты, ольхи, лиственницы, тополя, березы, осины, бука. Наряду с этими породами в меньшем количестве используется также древесина эвкалипта, каштана, липы, дуба, клена и других пород. Указанное сырье делится на две группы: хвойные и лиственные породы древесины. Эти различия и определяют различия в свойствах волокон соответствующих полуфабрикатов.

Строение исходных волокон во многом определяет их бумагообразующие свойства. Волокна трубчатого строения способствуют получению пухлых видов бумаги, обладающих повышенной впитывающей способностью. Такие волокна требуют больше времени для фибриллирования. Из волокон ленточного строения обычно получается плотная прочная бумага с сомкнутой поверхностью. Толстостенные волокна (с толщиной стенки 6—8 мкм) легче фибриллируются, а тонкостенные (1,5—2 мкм) более подвержены поперечной рубке.

Волокна твердых пород древесины, как правило, обеспечивают непрозрачность, пухлость, воздухопроницаемость и впитывающую способность бумаги. Волокна мягких пород, наоборот, придают бумаге относительно более высокую прозрачность, плотную структуру и высокие показатели сопротивления разрыву.

Основным полуфабрикатом для производства бумаги является целлюлоза — продукт варки растительного сырья с кислотой (сульфитный метод), щелочью (сульфатный метод) или комбинированным методом. Выход обычной целлюлозы из древесины в зависимости от вида древесины и способа ее варки находится в пределах от 46 до 53%. Целлюлоза высокого выхода характеризуется выходом выше 53 и до 65%.

Целлюлозу получают, действуя на древесную щепу растворами слабых кислот или щелочи при нагревании и повышенном давлении в герметически закрытых котлах большой емкости, например объемом 300 м3. При этих условиях лигнин разрушается и переходит в раствор, а из древесины выделяются почти неповрежденные волокна целлюлозы. Лигнин (от лат. lignum — дерево, древесина) — вещество, характеризующее одеревеневшие стенки растительных клеток.

В соответствии с этим имеются два способа изготовления («варки») целлюлозы: сульфитный (кислотный) и сульфатный (щелочной).

По окончании варки целлюлозу выгружают («вываливают») через нижний люк котла в расположенный под ним бассейн, где ее отмывают от варочной жидкости. Промытая целлюлоза еще не представляет однородной волокнистой массы: в ней имеются размягченные, но сохранившие свою форму щепки, сучки, не поддающиеся варке, песок, попавший вместе с водой, и другие загрязнения. Поэтому целлюлозу сначала разделяют сепаратором на отдельные волокна, а затем последовательно освобождают от сучков, песка и других механических загрязнений. После этого целлюлозу отсортировывают от грубых неразработанных пучков волокон, костры и пр. на центробежной сортировке, а затем пропускают через центриклинер для тонкого, окончательного сортирования.

После окончательной очистки центриклинерами целлюлоза частично обезвоживается на сгустителях.

Сульфитный (кислотный) способ варки применяется преимущественно для изготовления целлюлозы из ели и древесины лиственных пород. Он не может быть использован для изготовления целлюлозы из смолистой сосны, так как слабая сернистая кислота не растворяет смолы, имеющиеся в сосновой древесине. Поэтому изготовление целлюлозы из сосны ведут по сульфатному (щелочному) способу.

Целлюлоза, сваренная из сосны по сульфатному способу, имеет исключительную прочность, во-первых, потому, что волокна сосны прочнее, чем у ели, и, во-вторых, из-за сравнительно мягких условий варки.

Однако небеленая сульфатная целлюлоза имеет настолько темный (бурый) цвет, что в таком виде может применяться только для изготовления особо прочных технических и оберточных видов бумаги, а также в качестве бумаги - основы для изготовления заменителей переплётных тканей.

Небеленая сульфитная целлюлоза имеет свинцово-серый цвет, сульфатная — бурый. В таком виде они непригодны для выработки многих видов бумаги и химической переработки на искусственный шелк, целлофан и др.

Беленая сульфатная целлюлоза из сосны — хороший заменитель тряпичной полумассы во всех видах печатных бумаг. Особенно желательно применение сульфатной беленой целлюлозы для изготовления обложечной бумаги, а также бумаги, от которой требуется большая механическая прочность (в том числе и прочность поверхности), например картографической.

Тряпичная полумасса — это волокна почти чистой хлопковой или льняной целлюлозы, получаемой из лоскута — отходов швейных фабрик, линтера — мелкого хлопкового пуха и тряпья — ношеной ткани. Продезинфицированное тряпье сортируют по характеру волокна, цвету и степени изношенности, затем режут на куски и варят в герметических котлах шарообразной формы, вращающихся вокруг своей горизонтальной оси, со щелочными растворами (сода, растворимое стекло, едкий натр) для удаления жировых загрязнений и частичного разрушения окраски. Проваренное тряпье выгружают из котла, отмывают от значительной части варочной жидкости и размалывают на полумассу, т.е. разделяют на отдельные нити и даже на волокна в полумассных роллах. Тряпичную полумассу отбеливают водными растворами гипохлорита натрия или кальция (хлорная известь), после чего она становится очень белой. Если отбеленная тряпичная полумасса рассчитана на продолжительное хранение или подлежит перевозке на другое предприятие, то из нее удаляют большую часть воды (обезвоживают) прессованием на гидравлических прессах.

Древесная масса — это волокнистый полуфабрикат, получаемый механическим истиранием древесины на дефибрере. Древесная масса может быть белой, беленой и бурой.

Белая древесная масса — это самый дешевый волокнистый полуфабрикат бумагоделательного производства, получаемый истиранием очищенных от коры метровых поленьев (балансов), на специальной машине — дефибрере. Дефибрер - машина в целлюлозно-бумажном производстве для получения древесной массы путём истирания древесины на вращающемся абразивном камне.

Химический состав белой древесной массы почти тот же, что и у древесины, из которой она изготовлена. Древесная масса содержит значительное количество лигнина. Ее волокна не способны самостоятельно образовывать прочную бумагу. Поэтому при изготовлении печатной бумаги белую древесную массу всегда смешивают с некоторым количеством сульфитной беленой или небеленой целлюлозы.

Однако древесная масса улучшает печатные свойства бумаги: повышает непрозрачность, пластичность, капиллярность, способность воспринимать полиграфические краски и прочно закреплять их избирательным впитыванием. Белая древесная масса имеет нежелательный желтоватый оттенок и делает бумагу несветопрочной и недолговечной. Поэтому надо применять ее осмотрительно, и только в тех бумагах, которые не требуют продолжительного хранения.

Бурая древесная масса, получаемая истиранием на дефибрере предварительно пропаренных в котлах балансов, имеет длинноволокнистое строение и применяется для изготовления древесно-массного бурого переплетного картона и прочной оберточной бумаги. Она непригодна для изготовления печатной бумаги из-за довольно темного цвета, который приобретают волокна при пропаривании (потемнение и частичное растворение лигнина).

Макулатура — старые ненужные книги, журналы, газеты, исписанные тетради и пр.— ценное вторичное сырье, позволяющее увеличить выпуск бумаги и картона. К макулатуре относятся также обрезки бумаги («лапша»), бракованные оттиски, поступающие с полиграфических предприятий, и оборотный брак бумажных фабрик (бумажные срывы, отходы бумаги). Этот полуфабрикат делится на три группы: макулатура бумажная, картонная и смешанная. Каждая группа в зависимости от состава волокон и цвета делится на марки. Удельный вес макулатуры в общем балансе волокнистых материалов бумагоделательного производства составляет пока всего 15%, но может быть повышен до 30 — 35%. Все это говорит о большом народнохозяйственном значении организации сбора и рациональной переработки макулатуры.

Поступающая на бумажную фабрику макулатура измельчается на гидроразбавителях, т.е. в ваннах с вращающимся внизу ротором. Готовая масса удаляется из ванны через отверстия сита вокруг вращающегося ротора.

Масса после гидроразбавителя подвергается очистке от тяжелых (металлические включения, песок) и легких (например, пластмасса, щепки) посторонних примесей. Удаление типографской краски без разрушения волокна производится в шаровых котлах, гидроразбавителях или бассейнах силикатом натрия в сочетании со щелочами, фосфорными солями в течение 1,5—2 ч при 80—90°. После волокнистая масса отделяется от промывочной жидкости на сгустителях или вакуумных фильтрах, а затем отбеливается перекисью водорода или перекисью натрия.

Макулатуру в больших количествах используют в производстве гофрированного и коробочного картонов, упаковочной, туалетной и других видов бумаги. После соответствующей обработки она может быть использована также в композиции писчей, газетной и других видов бумаги для печати.

Из волокон растительного происхождения помимо древесных волокон для изготовления бумаги применяют волокна целлюлозы из соломы и тростника, 6агассы, хлопка льна и др. Целлюлоза из соломы и тростника легко размалывается и быстро повышает степень помола. Она отличается значительным сопротивлением водоотдаче, что исключает возможность ее использования на современных быстроходных бумагоделательных машинах из-за необходимости снижения скорости машины. Обычно такие виды целлюлозы применяют и композиции с другими видами волокнистых материалов в количестве от 15 до 60%.

При сравнении бумагообразующих свойств этих двух видов целлюлозы следует отметить, что при использовании тростниковой целлюлозы получается бумага с менее плотной структурой и сравнительно низкими показателями механической прочности, но с достаточно высокими показателями оптических свойств (гладкости, непрозрачности, чистоты поверхности). В композиции бумаги, предназначенной для печати, рекомендуется применять тростниковую целлюлозу при отсутствии древесной массы. Способность обезвоживаться соломенной и тростниковой целлюлозой в значительной степени зависит от способа и режима варки.

Стабильность белизны соломенной целлюлозы меньше, чем древесной, поэтому продолжительность хранения ее ограничена. Применение соломенной целлюлозы в композиции бумаги способствует равномерности вырабатываемой бумаги, уменьшению ее пыльности, а также повышению показателей сопротивлений бумаги выщипыванию и истиранию.

Синтетические волокна органического происхождения (винол, капрон, нитрон, лавсан) так же как и минеральные волокна, получили в последнее время применение при изготовлении специальных видов бумаги, отличающихся высокой прочностью на разрыв в воздушно-сухом и во влажном состояниях, химической стойкостью, стабильностью размеров при изменении относительной влажности окружающего воздуха, биостойкостью, светостойкостью, долговечностью, термостойкостью, пониженной горючестью, а также широким диапазоном эластичности. Бумагу изготовляют как из 100% таких волокон, так и из смеси их с растительными волокнами.

К волокнам неорганического происхождения относятся волокна стеклянные, базальтовые, асбестовые, металлические. Их используют для изготовления электро- и теплоизоляционных, фильтрующих, биостойких материалов и материалов, стойких к химическим воздействиям.

Похожие работы

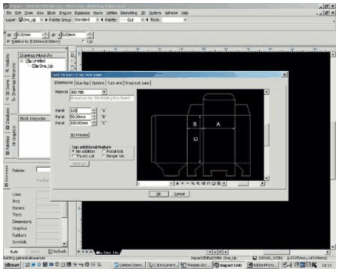

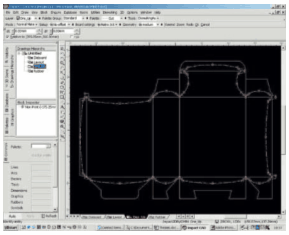

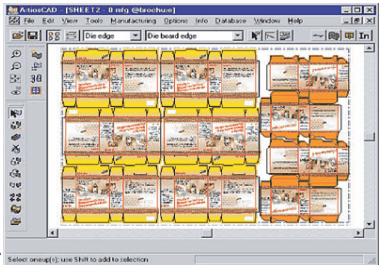

... автоматизированного управления технологическими процессами (АСУТП). Составление технического задания Рис.9. Схема технологии производства упаковки из картона Разработка упаковки Верстка графического дизайна Изготовление макета Раскладка на лист ...

... учащиеся впервые знакомятся с новым видом работ – проектной деятельностью. Свой первый творческий проект ребята выполняют на основе приведенного в учебнике примера творческого проекта. 1.2 Методика обучения школьников технологии по работе с бумагой и картоном Большинство уроков труда в начальных классах посвящены работе с бумагой и картоном. Бумага и картон сами по себе – кладовые фантазии и ...

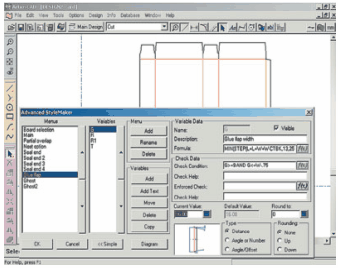

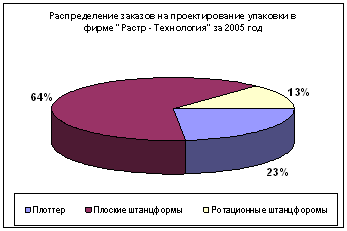

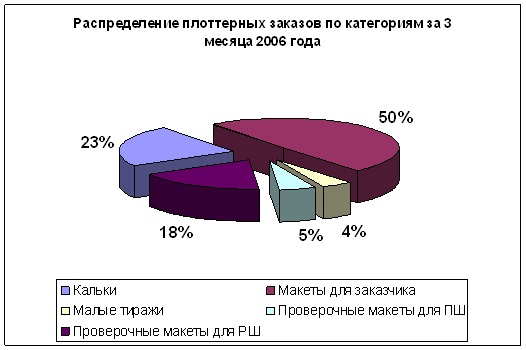

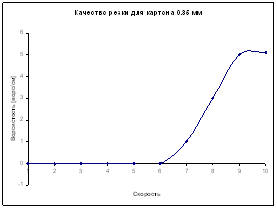

... . В ней можно не только проектировать упаковку, но также штанцформы и отделения для удаления облоя. Глава 5. Методика разработки технологии изготовления макета 5.1 Методика проведения исследований Оборудование, которое применялось в работе - плоттер Wild TA-10. Описание: 1. поверхность для резки 1760х1600мм 2. производительность при черчении - макс. скорость 500 мм/с; - ускорение ...

... , характерны своеобразная целевая установка, различная глубина конструкторской проработки технических решений и степень укрепления их технико-экономических оценок. Глава 3. Конструирование тары из картона и гофрокартона Решение основных задач конструирования – выбор материала, определение формы, размеров и конструктивных особенностей, выбор технологии производства – применительно к таре из ...

0 комментариев