Навигация

Проверочный расчет передачи на контактную выносливость

3.2 Проверочный расчет передачи на контактную выносливость

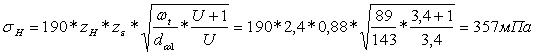

Проверочный расчет передачи на контактную выносливость производится по расчетным контактным напряжениям. Они рассчитываются по формуле:

Необходимо выполнение условия 0,7*нр <= н <= нр.

где zн – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полосе зацепления, и он равен zн=2,4;

z - коэффициент, учитывающий суммарную длину контактных линий, он равен z=0,88;

t – удельная расчетная окружная сила, t=89Н/мм.

0,7*361,6 <= 357 <= 361,6;

Условие выполняется. Значит передача выдержит нагрузку.

3.3 Проеверочный расчет передачи по напряжениям изгиба

Проверочный расчет передачи по напряжения м изгиба производится по расчетным напряжениям изгиба зубъев шестерни и колеса. Они расчитываются по формулам:

F1 = YFS1*YB*Y*t/m = 3,45*1*1*89/7 = 44МПа.

где YFS1 – коэффициент, учитывающий форму зуба и концентрацию напряжений шестерни, вычисляется по формуле:

YFS1=3,47*13,2/zv1-27,9*x1/zv1+0,092*x12=3,45;

YB – коэффициент, учитывающий наклон зуба, определяется по формуле:

YB = 1-0/120 = 1-0*0/120=1;

Y - коэффициент, учитывающий перекрытие зубъев, Y=1;

t – удельная расчетная окружная сила.

Для колеса:

F2 = YFS2*YB*Y*t/m = 3,48*1*1*89/7 = 44МПа.

где YFS2 – коэффициент, учитывающий форму зуба и концентрацию напряжений колеса, вычисляется по формуле:

YFS2=3,47*13,2/zv2-27,9*x2/zv2+0,092*x22=3,48;

3.3 Расчет геометрических параметров передачи

Определяем передаточное число:

U = z2/z1 = 68/20 = 3,4;

где z1 – число зубъев шестерни;

z2 – число зубъев колеса;

Далее вычисляем сумму чисел зубъев по выражению:

z = z1+z2 = 20+68 = 88;

Определяем частоту вращения колеса по формуле:

h2 = h1/4 = 42,6/3,4 = 12,5 мин-1;

где h1 – частота вращения шестерни;

U – передаточное число.

Далее вычислим модуль отклонения частоты вращения колеса от желаемой через выражение:

h2R = |h2-h20| = |12,5-12,5| = 0;

где h2 – частота вращения колеса;

h20 – желаемая частота вращения колеса;

Необходимо, чтобы выполнилось условие h2R<h2D.

Оно выполняется, т.к. 0<0,62. Следовательно число зубъев шестерни и колеса выбраны правильно.

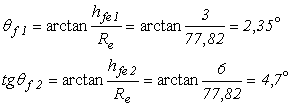

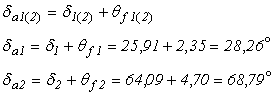

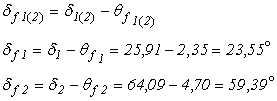

Затем определим торцовый угол профиля по выражению:

t = arctg(tg /cos ) = 200;

где - угол наклона зуба;

- угол наклона линии зуба;

Вычислим угол зацепления по выражению:

inv t= 2*x*tg / z + inv t = 0,023;

где x - сумма чисел;

z - сумма коэффициентов;

Смещение определяем по выражению:

x = x1+x2=0,5+0,5=1;

где x1 – коэффициент смещения шестерни;

x2 - коэффициент смещения колеса;

Определяем межосевое расстояние a, a=314 мм.

Вычисляем модуль отклонения межосевого расстояния от желаемого по выражению:

aR= |a - ag| = |314-300| = 14 мм.

Необходимо, чтобы выполнялось условие aR <= a;

14 <= 15мм – условие выполняется.

Далее расчитываем делительный диаметр шестерни через выражение:

d1 = m*z1/cos = 7*20/cos 0 = 140 мм;

где m – модуль;

z1 – число зубъев шестерни;

- угол наклона линии зуба.

Затем определим делительный диаметр колеса по выражению:

d2 = m*z2/cos = 7*68/cos 0 = 476 мм;

где m – модуль;

z2 – число зубъев колеса;

- угол наклона линии зуба.

Вычисляем начальный диаметр шестерни, а затем начальный диаметр колеса по выражениям:

d1 = 2*a*z1/z = 2*314*20/88 = 143 мм;

d2 = 2*a*z2/z = 2*314*68/88 = 447 мм;

Определяем основной диаметр шестерни и колеса по выражениям:

db1 = d1*cos t = 140*cos 200 = 132 мм;

db2 = d2*cos t = 140*cos 200 = 132 мм;

где d1, d2 – делительный диаметр шестерни и колеса;

t – торцовый угол профиля;

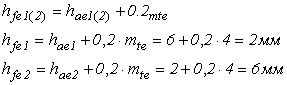

Далее определяем диаметр вершин зубъев шестерни и диаметр вершин зубъев колеса по выражениям:

da1 = d1+2*m*(ha*+x1) = 140+2*7*(1+0,5) = 161 мм

da2 = d2+2*m*(ha*+x2) = 476+2*7*(1+0,5) = 497 мм

где d1, d2 – делительный диаметр шестерни и колеса;

x1, x2 – коэффициенты смещения шестерни и колеса;

Затем определяем диаметр впадин зубъев шестерни и колеса по выражениям:

df1 = d1 – 2*m*(hf* - x1) = 140-2*7(1,25-0,5) = 129 мм

df2 = d2 – 2*m*(hf* - x2) = 476-2*7(1,25-0,5) = 465 мм

Находим коэффициент наименьшего смещения шестерни xmin, xmin= -0,2. Должно выполняться условие xmin <= x1;

-0,2 <= 0,5 – условие выполняется.

Определяем основной угол наклона по выражению:

6=arcsin(sin *cos ) = 00;

Далее находим основной окружной шаг и осевой шаг по выражениям:

P6t = *m*cos t/ cos 3,14*7*cos 20/cos 0 = 21 мм;

Px = *m/ sin 3,14*7/sin 0 = 0 мм;

где m – модуль;

- угол наклонения зуба;

t – торцовый угол профиля;

Вычисляем угол профиля зуба шестерни в точке на окружности вершин a1, a1 = 350.

Определяем угол профиля зуба колеса в точке на окружности вершин a2, a2 = 260.

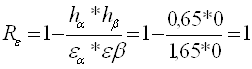

Затем определяем коэффициент торцового перекрытия и коэффициент осевого перекрытия и , = 1,65, = 0.

Определим суммарную длину контактных линий по формуле:

lm=b*/cos t = 181 мм;

Вычисляем коэффициент среднего изменения суммарной длины контактных линий по формуле:

;

;

Далее расчитаем наименьшую суммарную длину контактных линий по выражению: lmin = lm*R = 181*1 = 181 мм.

Необходимо выполнение условия: lmin => bмм > 110 мм.

Определяем число зубъев шестерни и колеса, охватываемых нормалемером zn1 и zn2, zn1 = 3, zn2 = 9.

Вычисляем длину общей нормали шестерни и колеса W1 и W2,

W1 = 56мм, W2 = 185мм.

Похожие работы

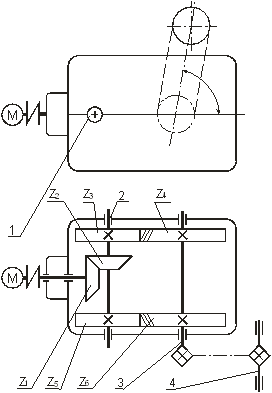

... – через сливное отверстие, уровень масла показывается с помощью маслоуказателя. Смазка подшипников осуществляется тем же маслом что и зубчатые колеса путем разбрызгиванием масла. Заключение При выполнении данной курсовой работы рассчитан привод и спроектирован редуктор привода. При расчёте двухступенчатого редуктора мы выбрали двигатель 4А132S4У3, у которого мощность , частота вращения .

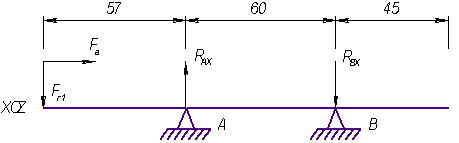

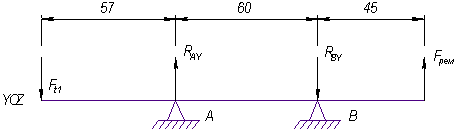

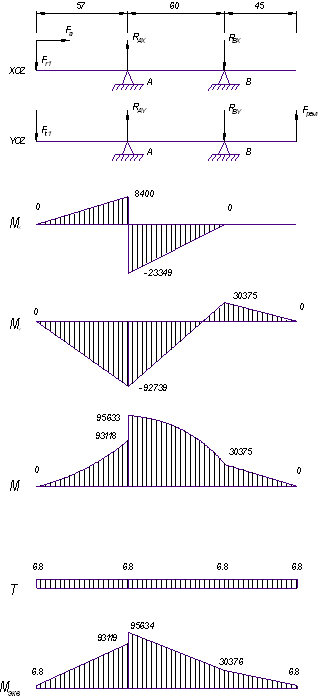

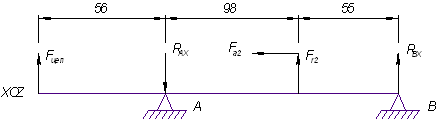

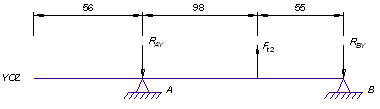

... 12,4-14,5 мм. Назначаем dк = 25 мм. dбк ≥ 25+3 ּ 1 = 28 мм. Назначаем dбк = 28 мм. dп = 25-3 ּ 1,5 = 21,5 мм. Назначаем dп = 20 мм. dбп ≥ 20+3 ּ 1,5 = 24,5 мм. Назначаем dбп = 25 мм. 3.2.3 Проверочный расчет валов Плоскость YOZ (вертикальная). Для определения реакции Rb воспользуемся уравнением (3.4) - Fr1 ּ 28+Fa2 ּ 45+Fr2 ּ 39+Fa1 &# ...

... . Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением. 1. Энергетический и кинематический расчет привода Мощность, потребляемую конвейером, по ф. стр.5 [1]: Pp=FtV= 4×103×1,6=6,4 кВт, где Ft– тяговое усилие на барабане, кН; V – окружная скорость Мощность, потребляемая ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

0 комментариев