КОНСТРУКЦИЯ И РАСЧЕТ ЗАХВАТНОГО УСТРОЙСТВА

При конструировании наиболее распространенных захватных устройств (ЗУ) роботов необходимо учитывать конкретный тип детали или группы деталей, их форму, материал и условия ТП. Важные критерии при этом – необходима точность удержания детали и допустимое усилие на губках. Исходя из этого разработано большое количество разных ЗУ, которые различаются кинематической схемой и другими конструктивными параметрами.

Усилие ЗУ должно соответствовать одному из значений ряда Ra10 в пределах 1 – 8000 Н: 1,0; 1,2; 1,6; 2,0; 2,5; 3,2; 4,0; 5,0; 6,3; 8,0; 10; 12; 16; 20; 25; 32; 40; 50; 63; 80; 100; 125; 160; 200; 250; 320; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500; 3200; 4000; 5000; 6300; 8000.

Расчет ЗУ включает нахождение сил, которые действуют в местах контакта заготовки и губок; определение усилий привода; проверку отсутствия повреждений поверхности объекта при схвате; расчет на прочность деталей устройства.

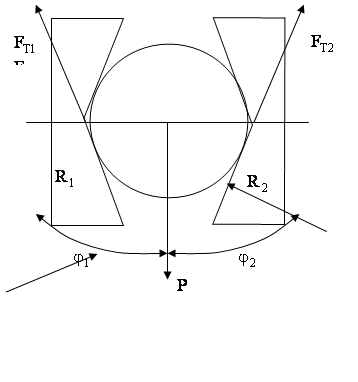

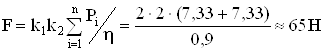

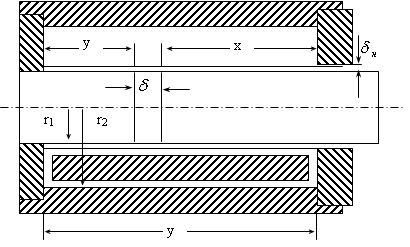

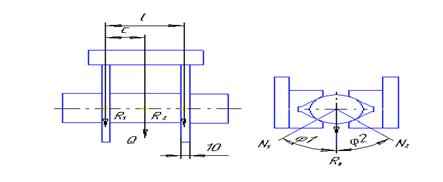

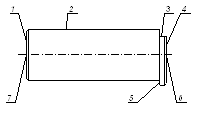

Рисунок 1.1 - Расчетная схема захвата

Усилие контактирования между деталью и губкой определяется по формуле

(1.1)

(1.1)

где i, j = 1,2; i![]() j,

j,

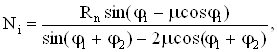

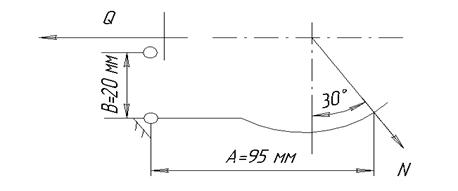

Т.к. рассчитываемый захват симметричный, рассмотрим схему нагрузки одной из губок (см. рис. 1.2)

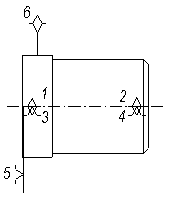

Рисунок 1.2 - Схема нагрузки

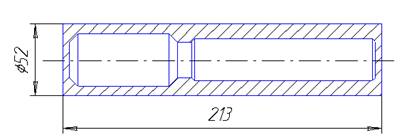

Рабочие губки 4 соединены тягами с зубчатыми секторами 3, которые находятся в зацеплении с рейкой 2, связанной с тягой 1 привода. При перемещении рейки 2 под действием усилия F электромагнита происходит поворот губок 4 в направлении центра на одинаковые углы и охват объекта манипулирования.

Рассчитываем усилие контактирования между объектом и губкой. Пусть объект манипулирования будет в виде цилиндра массой m = 1кг.

Реакция на одну губку захвата.

![]() (1.2)

(1.2)

где g – ускорение свободного падения.

Усиление контактирования между деталью и губкой определим по формуле (1.1).

При ![]() получим:

получим:

(1.3)

(1.3)

Коэффициент трения для пары фторопласт – керамика 0,2.

Усилие зажима на губке схвата равно:

![]() (1.4)

(1.4)

Усилия, которые возникают в звеньях схвата при его работе, обозначены на рис. 1.2. Передаточный коэффициент механизма можно найти из условия:

![]() (1.5)

(1.5)

Для определения этой зависимости составим условия равновесия системы относительно точки А (см. рис. 1.2).

(1.6)

(1.6)

т.е. сумма проекций всех сил на произвольно выбранные оси прямоугольных координат x,y и сумма моментов этих сил относительно точки А равняются нулю.

В нашем случае условия равновесия системы относительно точки А записуется в виде:

(1.7)

(1.7)

Решив систему относительно G и F получим уравнение:

![]() , (1.8)

, (1.8)

преобразовав которое получим:

![]() или

или ![]() (1.9)

(1.9)

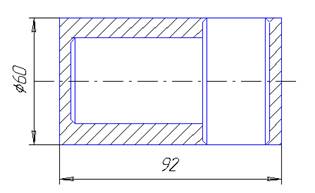

Задавшись соотношением ![]() коэффициентом запаса

коэффициентом запаса ![]() и коэффициентом полезного действия механизма 0,9, найдем:

и коэффициентом полезного действия механизма 0,9, найдем:

(1.10)

(1.10)

Что мы проигрываем в рычажном механизме, в силе ![]() то мы выигрываем в расстоянии. Ход губок 20 мм, ход штока электромагнита 10мм.

то мы выигрываем в расстоянии. Ход губок 20 мм, ход штока электромагнита 10мм.

Таким образом усилие электромагнита должно быть F=65H, а ход ![]() мм.

мм.

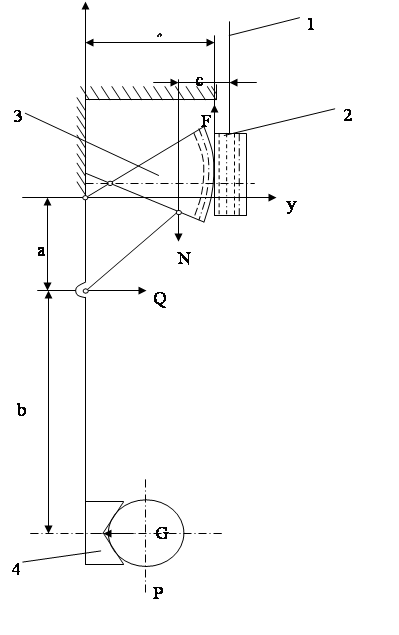

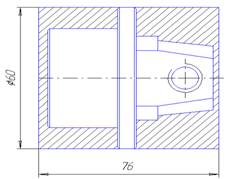

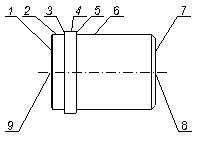

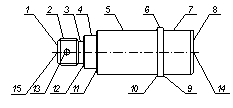

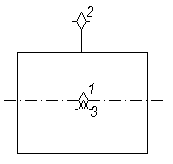

Для расчета электромагнита берем короткоходовую магнитную систему постоянного тока (Рис. 1.3).

Прямоходовые системы постоянного тока исполняются, как правило, в виде соленоидов. Поэтому такие системы часто называются соленоидными. В устарелых конструкциях соленоидные системы выполняются с открытым магнитопроводом.

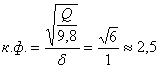

Для удобства выбора формы электромагнита вводится понятие о конструктивном факторе (к. ф.), представляющим собой отношение

к.ф.=![]() , (1.11)

, (1.11)

где ![]() - сила электромагнита, кг;

- сила электромагнита, кг;

![]() - ход штока электромагнита, см.

- ход штока электромагнита, см.

Выбор формулы определяется на основании следующих соображений:

а) длина электромагнита пропорциональна требуемой величине хода - ![]() ;

;

б) поперечное сечение стали электромагнита определяется величиной требуемой начальной силы ![]() .

.

Каждой форме электромагнита соответствует определенная зона величины к.ф., при которых эта система выполняется с оптимальными данными по расходу материала.

Короткоходовые системы – предусматриваются для получения больших значений сил при относительно малом ходе якоря. Такие системы принимаются при больших значениях конструктивного фактора.

Исходными являются следующие данные:

начальная сила на якоре ![]() ;

;

рабочий ход ![]() мм;

мм;

рабочее напряжение ![]() 24В.

24В.

При проведении предварительного расчета не учитывают соленоидной силы, а принимают только силу притяжения якоря к стопу.

Некоторыми значениями параметров, определяющих собой габариты системы, приходится задаваться: индукцией ![]() в якоре рабочего зазора, падением магнитного потенциала в стали и в нерабочих зазорах -

в якоре рабочего зазора, падением магнитного потенциала в стали и в нерабочих зазорах -![]() , температурой превышения катушки, отношением длины намотки катушки к толщине ее. Правильный выбор указанных параметров определяет экономичность конструкции.

, температурой превышения катушки, отношением длины намотки катушки к толщине ее. Правильный выбор указанных параметров определяет экономичность конструкции.

Рисунок 1.3 Прямоходовая система с плоским стопом

Отношение длины катушки к толщине намотки.

Площадь сечения меди катушки ![]() принимают в зависимости от требуемого значения н.с. F. Значение

принимают в зависимости от требуемого значения н.с. F. Значение ![]() может быть получено при разных отношениях

может быть получено при разных отношениях ![]() .

.

При изменении этого отношения получают разные условия в отношении расхода меди и стали:

1) увеличение ![]() приводит к уменьшению расхода меди, так как при этом уменьшается объем меди и увеличивается поверхность охлаждения катушки;

приводит к уменьшению расхода меди, так как при этом уменьшается объем меди и увеличивается поверхность охлаждения катушки;

2) уменьшение ![]() приводит к увеличению расхода стали, так как при этом увеличивается длина магнитопровода.

приводит к увеличению расхода стали, так как при этом увеличивается длина магнитопровода.

Минимальный вес всей конструкции достигается для различных видов электромагнитов и условий их работы разными путями.

Практикой установлено следующее: при относительно большом ходе якоря и малом значении силы принимаются большие значения ![]() , при увеличении силы и уменьшении хода – это отношение уменьшается.

, при увеличении силы и уменьшении хода – это отношение уменьшается.

Таким образом, и отношение можно фиксировать в функции значения к.ф. Значение ![]() колеблется в практически выполненных конструкциях в пределах 1

колеблется в практически выполненных конструкциях в пределах 1![]() 8.

8.

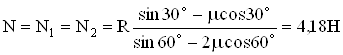

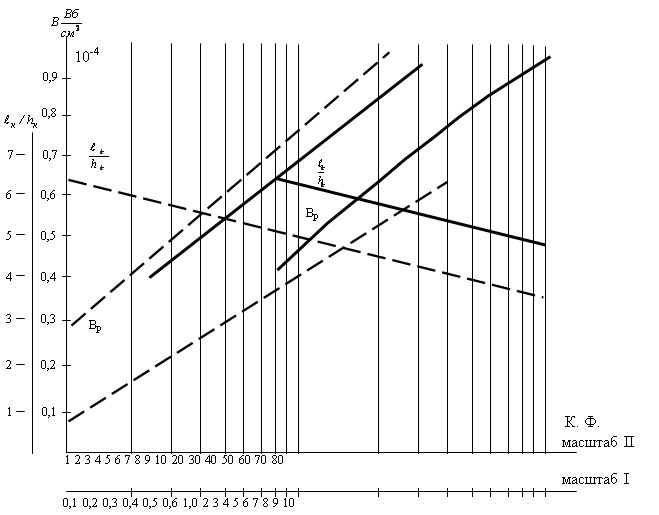

Значение ![]() выбирается в зависимости от конструктивного фактора и от режима работы катушки: чем больше значение к.ф., тем больше значение

выбирается в зависимости от конструктивного фактора и от режима работы катушки: чем больше значение к.ф., тем больше значение ![]() (см. Рис. 1.4)

(см. Рис. 1.4)

Рисунок 1.4 - Кривые зависимости ![]() для магнитных систем: масштаб I – сплошные линии; масштаб II – пунктирные.

для магнитных систем: масштаб I – сплошные линии; масштаб II – пунктирные.

Короткоходовые системы предусматриваются для получения больших значений сил при относительно малом ходе якоря.

Рассчитаем коэффициент формы к.ф. для взятой короткоходовой системы:

(1.11)

(1.11)

Уравнение силы электромагнита имеет вид:

![]() (1.12)

(1.12)

Согласно графика рисунка 4 (масштаб 1) принимаем индуктивность в якоре

![]() (1.13)

(1.13)

В рационально построенных конструкциях падение магнитного магнитного потенциала в стали магнитопровода составляется при начальном положении якоря 10-20% от величины н.с. катушки, а в нерабочих зазорах 5-10%

Следовательно

![]() (1.14)

(1.14)

Индукция в стали кожуха

![]() (1.15)

(1.15)

Нерабочий зазор ![]() определяется толщиной латунной направляющей трубки (порядка 0,5 мм) и зазор между трубкой и якорем. Этот зазор принимают порядка 0,125 мм для случая, когда внутренняя поверхность трубки не обработана, и 0,05 мм для трубки с обработанной внутренней поверхностью.

определяется толщиной латунной направляющей трубки (порядка 0,5 мм) и зазор между трубкой и якорем. Этот зазор принимают порядка 0,125 мм для случая, когда внутренняя поверхность трубки не обработана, и 0,05 мм для трубки с обработанной внутренней поверхностью.

Отношение  бывает в пределах 5

бывает в пределах 5![]() 8 и выбирается также в зависимости от значения к.ф. (график рис. 1.4). Толщина намотки

8 и выбирается также в зависимости от значения к.ф. (график рис. 1.4). Толщина намотки ![]() принимается из условия

принимается из условия  , тогда

, тогда ![]()

Принимаем ![]() =0,7 тогда сила притяжения электромагнита будет равна

=0,7 тогда сила притяжения электромагнита будет равна

![]() (1.12)

(1.12)

В процессе выполнения расчета короткоходовой системы мы получили силу притяжения электромагнита равной 70 Н.

Литература

1. Аш Ж., Андре П., Бофрон Ж. Датчики измерительных систем. В 2 т. Пер с фр. М.:Мир, 2002;

2. Бауман Э. Измерение сил электрическими методами: Пер. с нем. Мир, 1978. Энергоатомиздат, 2007;

3. Воротников С.А. Информационные устройства робототехнических систем. М.: Изд. МГТУ им. Н.Э.Баумана, 2005

4. Вульвет Дж. Датчики в цифровых системах: Пер. с англ. М.:Энергоиздат, 2001;

5. Гориневский Д.М. Формальский А.М., Шнейдер А.Ю. Управление манипуляционными системами на основе информации об усилиях. М.:Изд.фирма «Физико-математическая литература», 2004;

6. Погребной В.О., Рожанковский И.В., Юрченко Ю.П. Основы информационных процессов в роботизированном производстве;

7. Письменный Г.В., Солнцев В.И., Воротников С.А. Системы силомоментного очувствления роботов. М.: Машиностроение, 2000

8. Системы очувствления и адаптивные промышленные роботы. Под ред.Попова Е.П., Клюева В.В.;

9. Фу К., Гонсалес Р., Ли К. Робототехника. Пер. с англ.; Под ред В.Г. Градецкого. Мир, 2009.

Похожие работы

... повышенной гибкости с высокими технологическими показателями работы. Цель данной курсовой работы – решение инженерных задач по изучению и разработке средств автоматизации машиностроения; углубление и закрепления полученных знаний при изучении промышленных роботов и робототехнических комплексов. 1. Выбор заготовок Выбор метода получения заготовки. 1.1.1 Заготовку детали 1 «упор» 938.01.03. ...

... поршня 40 40 40 Диаметр штока 20 20 20 8. Компоновка средств автоматизации загрузки и транспортной системы совместно с используемым токарным оборудованием На основе полученных результатов проделанной работы, используя [6], [7], подготавливаем общий вид робототехнического комплекса. На чертеже общего вида покажем вид в плане РТК, а также дополнительно виды и сечения для пояснения ...

... счет уменьшения времени действия робота. Анализ возможных компоновок роботизированных технологических комплексов показал, что удовлетворяющим всем требованиям является типовой РТК АСВР-06, предназначенный для автоматизации технологического процесса шлифовальной обработки деталей типа валов в условиях серийного производства. В состав комплекса АСВР-06 входят круглошлифовальный станок с ЧПУ 3М151Ф2 ...

... общих расходов, руб/ч На основании таблицы 26 и рисунка 20 видна разница между общими расходами по ТС без промежуточных замков на спредере крана и ТС с промежуточными замками. Результатом этой разницы послужил тот факт, что при увеличении грузооборота, с учетом нововведений, возрастает необходимость в большем использовании МБИ, что и отражено на приведенных материалах. Однако следует отметить ...

0 комментариев