Навигация

Проектирование полунавесного оборотного плуга с изменяемой шириной вспашки

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ

1. АНАЛИЗ УСЛОВИЙ РАБОТЫ, КОНСТРУКЦИЙ И ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АНАЛОГОВ СХМ

2. ВЫБОР СПОСОБА АГРЕГАТИРОВАНИЯ С/Х МАШИНЫ И ПОЛЕВОЙ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ С/Х РАБОТЫ

3. АГРОТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СХМ

4. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ И БЛОК-СХЕМЫ МОДЕЛИ ФУНКЦИОНИРОВАНИЯ СХМ

5. РАСЧЕТ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА, ОБОСНОВАНИЕ ПАРАМЕТРОВ КОНСТРУКЦИИ СХМ. РАБОЧИЕ ПОВЕРХНОСТИ КОРПУСОВ

6. ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫ ПЛАСТА

7. МЕТОД ПОСТРОЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ПО ОДНОЙ НАПРАВЛЯЮЩЕЙ КРИВОЙ И ЗАДАННОМУ ЗАКОНУ ИЗМЕНЕНИЯ УГЛА ОБРАЗУЮЩИХ С ПОЛЕВОЙ СТОРОНЫ

8. ПОСТРОЕНИЕ ГОРИЗОНТАЛЬНОЙ ПРОЕКЦИИ

9. ПОСТРОЕНИЕ НАПРАВЛЯЮЩЕЙ КРИВОЙ

10. ЗАКОНОМЕРНОСТЬ ИЗМЕНЕНИЯ УГЛА ОБРАЗУЮЩЕЙ СО СТЕНКОЙ БОРОЗДЫ

11. ВЫБОР ОСНОВНЫХ РАЗМЕРОВ ПЛУГА

12. ПРИСОЕДИНЕНИЕ ПЛУГА К ТРАКТОРУ

13. СИЛЫ, ДЕЙСТВУЮЩИЕ НА ПОЛУНАВЕСНОЙ ПЛУГ

14. РАСЧЕТ ПЛУГА В ТРАНСПОРТНОМ ПОЛОЖЕНИИ

15. РАСЧЕТ ПРЕДОХРАНИТЕЛЬНЫХ МЕХАНИЗМОВ ПЛУГА

16. ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЭФФЕКТИВНОСТИ СХМ

17. УКАЗАНИЯ ПО ПРАВИЛАМ ЭКСПЛУАТАЦИИ, ТЕХНИЧЕСКОМУ 18.ОБСЛУЖИВАНИЮ, РЕГУЛИРОВКАМ И ТЕХНИКЕ БЕЗОПАСНОСТИ

ВЫВОДЫ

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Широкая номенклатура почвообрабатывающих и посевных машин, представленных на рынке, позволяет выявить ряд важных мировых тенденций и перспективы развития этого вида сельскохозяйственной техники.

Принятые в настоящее время технологии возделывания сельскохозяйственных культур основаны на многократных проходах все более тяжелых машинно-тракторных агрегатов. Это приводит к тому, что наблюдается все большее распыление верхнего и уплотнение нижнего слоев почвы. Вследствие этого расширяются зоны ветровой, водной и механической эрозии, снижается эффективность вносимых удобрений и урожайность культур. Поэтому современные тенденции развития почвообрабатывающих и посевных машин определяются главным образом экологическими требованиями по защите почвы от чрезмерной техногенной нагрузки.

В последние годы во всех развитых странах мира ведутся интенсивные поиски новых технологических приемов обработки почвы, направленные на защиту ее от эрозионных процессов, сохранение и повышение плодородия почвы, а также на сокращение трудовых, денежных и энергетических затрат. Апробированы и широко внедряются различные приемы минимальной обработки почвы и частичной замены отвальной вспашки безотвальным рыхлением и бесплужной обработки.

Другим важным фактором, определяющим развитие почвообрабатывающей и посевной техники, является рост энерговооруженности сельского хозяйства, в том числе путем увеличения единичной мощности тракторов.

Рациональная реализация повышенной мощности энергонасыщенных тракторов на современном этапе осуществляется путем создания широкозахватных машин.

Несмотря на появление новых технологий обработки почвы (безотвальная, минимальная, щадящая и др.), отвальная пахота по-прежнему остается актуальной и важной операцией, так как она обеспечивает качественную подготовку почвы под посев и посадку сельскохозяйственных структур на самых разнообразных фонах и типах почв. В последние годы в целях защиты окружающей среды от загрязнения химикатами наметилась тенденция к сокращению применения химических средств для борьбы с вредителями и сорными растениями. Отвальные плуги являются незаменимыми орудиями, способными глубоко заделывать пожнивные остатки, что способствует уничтожению сорняков, личинок вредителей и болезней сельхозкультур без применения гербицидов, поэтому переход на безгербицидную технологию возделывания сельскохозяйственных культур невозможен без применения отвально-лемешных культур.

Методы отвальной вспашки непрерывно совершенствуются (гладкая, мелкая, с почвоуглублением), неизменным остается только принцип работы плужного корпуса – отваливание и оборот пласта в открытую соседнюю борозду. С агрономической точки зрения перемещение верхнего более плодородного, но обесструктуренного слоя на место нижнего создает благоприятные условия для роста и развития сельскохозяйственных растений.

В то же время отвально-лемешные плуги не лишены ряда серьезных технологических и конструктивных недостатков: высокая энергоемкость (до 50-80 кВт/м) и малая производительность, уплотненное дно борозды, недостаточное крошение почвы, неудовлетворительная слитность и выровненность поверхности пашни. «Чистая» поверхность пашни, лишенная стерни и растительных остатков, подвержена смыву и выдуванию. Из-за углового расположения корпусов плуги имеют большие габариты и повышенную металлоемкость (до 1500кг/м).

Совершенствование современных отвально-лемешных плугов в значительной мере направлено на устранение перечисленных выше недостатков.

Исходные данные к проектированию

1. Полунавесной оборотный плуг с изменяемой шириной вспашки.

2. Глубина вспашки – 25см.

3. Тип отвальной поверхности – полувинтовой.

4. Изменение ширины захвата корпуса (механическое) – 30-45 см.

5. Кол-во корпусов (без предплужников) – 9.

Привод оборотного механизма – гидравлический.

1.АНАЛИЗ УСЛОВИЙ РАБОТЫ, КОНСТРУКЦИЙ И ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК АНАЛОГОВ СХМ

Зарубежные фирмы выпускают широкую номенклатуру полунавесных и навесных плугов к пахотным тракторам сельскохозяйственного назначения мощностью от 30 до 250 кВт. Характерной особенностью выпускаемых в настоящее время плугов является то, что все фирмы производят их однотипными семействами с широкой унификацией комплектующих узлов и деталей и отличающимися только числом корпусов (от 2 до 10-14). Практически все плугостроительные фирмы, за редким исключением, производят оборотные плуги, предназначенные для гладкой пахоты.

Общими чертами почти всех моделей плугов является возможность изменения их ширины захвата и секционная конструкция рамы, которая дает возможность при необходимости отнимать от 1 до 3-х корпусов. Отъем корпусов позволяет ступенчато регулировать ширину захвата плуга и достигать рациональной загрузки трактора при работе в различных почвенных условиях. Полунавесные плуги выпускаются с числом корпусов от 5 до 14 и шириной захвата от 175 до 700 см. Их средняя удельная масса колеблется от 1000 до 1500 кг на 1м ширины захвата. Расстояние между корпусами и высота рамы современных полунавесных плугов равны 100-102 и 80-90 см соответственно, т.е. эти параметры за последние 5-10 лет остались неизменными.

Полунавесные плуги с числом корпусов до 8 присоединяются к трактору через навесное устройство, имеют цельнобрусную раму и одно полевое колесо, которое служит для установки глубины обработки, а также в качестве опорного при транспортировке. Это колесо, как правило, бывает расположено сзади плуга, и для сокращения радиуса поворота оно поворачивается выносным гидроцилиндром. Типичным представителем таких полунавесных плугов может служить 8-корпусный плуг фирмы Overum Bruk модели DTL8108H-XL. Поворот опорного колеса осуществляется гидроцилиндром в зависимости от угла поворота переднего бруса навески.

Аналогичную систему опорного колеса имеют 5-8 корпусные плуги фирмы Rabewerk. Отличие состоит в том, что полевое опорное колесо регулируется лишь по высоте, а в горизонтальной плоскости оно самоустанавливается с помощью вертикального шарнира.

Полунавесные плуги с числом корпусов более 8 имеют, как правило, шарнирную раму, которая обеспечивает лучшее копирование рельефа поля в продольном и поперечном направлениях при большей длине плуга.

В некоторых моделях многокорпусных полунавесных плугов устанавливается дополнительное переднее бороздное колесо для предотвращения заваливания передней части рамы плуга вправо. Положение всех опорных колес регулируется по высоте, при этом обеспечивается изменение глубины пахоты. Кроме того, переднее бороздное и заднее полевое колеса являются самоустанавливающимися, что позволяет работать на криволинейных участках.

При применении многокорпусных плугов с шарнирной рамой, помимо копирования рельефа поля, необходимо обеспечить синхронность заглубления передней и задней секций плуга, а также сократить до безопасных размеров поперечный габарит в транспорте.

Первая проблема решается путем установки на плуге автоматической системы электрогидравлического управления последовательностью заглубления обеих секций плуга: сначала передней, а затем на том же месте - задней.

Для сокращения поперечного габарита в передней части плуга имеется гидроцилиндр, который поворачивает основной брус рамы относительно тяговой спицы: плуг "складывается в горизонтальной плоскости и его поперечный габарит уменьшается, например, для 12-корпусного плуга с 6,45 до 4,2 м.

Благодаря управляемому заднему колесу полунавесные плуги имеют высокую маневренность, двигаясь на поворотах точно по следу трактора. Механизм состоит из двух гидроцилиндров, один из которых осуществляет подъем и опускание колеса, а также регулирует глубину пахоты, а другой - управляет поворотом колеса.

Применение такой системы управления задним колесом позволяет достичь маневренности пахотного агрегата с полунавесным плугом практически такой же, как и с навесным плугом.

Многокорпусные полунавесные плуги (свыше 8 корпусов) в транспортном положении опираются на двухколесную тележку, расположенную примерно посредине плуга, в результате плуг превращается в одноосный прицеп, что обеспечивает ему высокую маневренность.

Установлено, что для рационального использования мощности трактора на разных почвах и обеспечения качественной пахоты ширину захвата каждого корпуса следует регулировать в пределах от 30 до 55 см при номинальной ширине захвата корпуса 40 см. При большем диапазоне изменения ширины захвата корпуса могут возникать огрехи - недорезы пласта и ухудшение качества оборота пластов.

Практически все последние модели полунавесных плугов имеют регулируемую ширину захвата. Западноевропейские фирмы выпускают плуги с групповой гидрофицированной регулировкой ширины захвата путем изменения угла между тяговым и основным бруском плуга с одновременным поворотом каждого корпуса на определенный угол.

Ширина захвата плуга изменяется для поддержания в оптимальном диапазоне его тягового сопротивления и обеспечения рациональной загрузки трактора. Регулирование ширины захвата плуга особенно целесообразно при изменении условий пахоты (уклон местности, переход на пахоту с легкой почвы на тяжелую и наоборот и т п ). Для экономии времени регулировка ширины захвата выполняется на поворотной полосе в момент разворота пахотного агрегата. Бесступенчатое изменение ширины захвата с помощью гидросистемы трактора наиболее полно соответствует указанным требованиям.

Современные пахотные агрегаты оснащаются датчиками тяги или буксования ведущих колес трактора, поэтому тракторист может своевременно

осуществить необходимую регулировку ширины захвата плуга. Ширина захвата может изменяться также при обходе трактором стоящего на поле столба, дерева, стога соломы и т. п.

Смена работающих корпусов (оборот плуга) в полунавесных плугах осуществляется с помощью гидрорычажного механизма. В малокорпусных плугах (до 8 корпусов) гидроцилиндр двустороннего действия расположен в вертикальной плоскости, в многокорпусных плугах (более 8 корпусов) оборачивающий цилиндр, как правило, располагается в горизонтальной плоскости.

Оригинальный механизм оборота имеют плуги серии SPHR фирмы Gregoire-Besson (9-14 корпусов): гидроцилиндр двустороннего действия перемещает рейку, которая вращает шестерню, жестко связанную с рамой плуга. Однако для такого механизма требуется большая мощность из-за меньшего соотношения плеч, к которым прикладывается усилие штока поршня гидроцилиндра.

Навесные плуги выпускаются исключительно оборотными. Наиболее распространенными являются 3-7-корпусные. Таких плугов, по экспертным оценкам, выпускается более 400 моделей. Их средняя масса около 900 кг на I м ширины захвата, а при наличии предохранителей корпусов автоматического действия их масса достигает 1000-1200 кг/м. По ширине захвата корпусов и параметрам их расстановки навесные плуги аналогичны полунавесным плугам.

Потребляемая мощность в пересчете на один плужный корпус составляет в среднем около 20 кВт при рабочей скорости 7 км/ч и производительности около 0,2 га/ч.

Несмотря на то, что цена оборотных плугов выше цены обычных приблизительно в 2 раза, а их масса больше в 1,5 раза, в европейских странах они широко применяются, так как обеспечивают более высокое качество вспашки, особенно на небольших по площади участках и пересеченной местности. Навесные плуги имеют однобрусную раму с возможностью отъема при необходимости от 1 до 3 корпусов. Рама опирается на одно пневматическое колесо, регулируемое по высоте вручную или с помощью гидроцилиндра Большинство моделей навесных плугов имеет регулируемую ширину захвата. Изменение ширины захвата производится бесступенчато, путем поворота основного бруса относительно навески и дополнительного разворота корпусов. Одновременно с поворотом бруса рамы штанга, связанная с грядилями корпусов, производит их разворот вокруг вертикальной оси. Диапазон изменения ширины захвата одного корпуса составляет от 30 до 55 см. Для визуального наблюдения трактористом из кабины за установкой необходимой ширины захвата на плуге имеется указатель, связанный с механизмом поворота корпусов.

На некоторых плугах ширина захвата регулируется только путем поворота основного бруса рамы. Этот поворот может осуществляться как вручную, так и с помощью гидравлики. Такой принцип регулирования ширины захвата предусмотрен на некоторых моделях плугов фирм Gregoire-Besson, Rabewerk, Case JH.

Смена работающих корпусов навесных оборотных плугов производится поворотным механизмом с применением одного гидроцилиндра двойного действия, управляемого трактористом из кабины трактора.

В последних моделях оборотных плугов в механизме устанавливается пневмогидроаккумулятор или дроссель для сглаживания ударных нагрузок в гидросистеме в момент окончания оборота рамы плуга.

Приведенные данные свидетельствуют о дальнейшем совершенствовании конструкций отвально-лемешных плугов и стремлении плугостроительных фирм к наиболее полному удовлетворению требований потребителей. Фирмы США и Канады выпускают преимущественно полунавесные и навесные многокорпусные плуги в виду их большей маневренности и меньшей материалоемкости по сравнению с ранее выпускавшимися прицепными плугами. Оборотные плуги в этих странах менее распространены из-за сравнительно больших размеров полей фермерских хозяйств, в которых эффективнее применять широкозахватные плуги.

Плугостроительные фирмы Западной Европы производят преимущественно оборотные навесные и полунавесные плуги с числом корпусов от 2 до 8. Многокорпусные плуги применяются реже. Наиболее распространены 3-4 корпусные навесные плуги со средней шириной захвата 1,05-1,4 м. Выпуск таких плугов составляет почти 90% от общего количества выпускаемых плугов.

Прослеживается отчетливая тенденция к совершенствованию рабочих и вспомогательных рабочих органов плугов, включая плужные отвалы, лемеха, дисковые ножи, предплужники, предохранительные устройства и др.

Качество вспашки и энергозатраты на нее определяются, прежде всего, правильным подбором для конкретных условий работы плужных корпусов, поэтому все плугостроительные фирмы предлагают потребителю широкую номенклатуру (не менее 5-7 типоразмеров) плужных корпусов, отличающихся размерами, формой и типом отвальной поверхности. Как правило, в основной набор входят корпуса цилиндроидальной (культурной) формы, полувинтовые (универсальные) и винтовые. Широкий набор типоразмеров плужных корпусов позволяет потребителям наиболее полно учитывать все многообразие почвенных и хозяйственных условий работы. Корпуса с цилиндрическими отвалами обеспечивают хорошее крошение и перемешивание почвы с навозом, однако они имеют большое тяговое сопротивление. Полувинтовые отвалы (универсального назначения (ge-neral-purpose) меньше крошат почву, но обеспечивают хороший оборот пласта, поэтому они пригодны для вспашки различных почв, в том числе со значительным травяным покровом. Винтовой корпус практически не крошит пласт, но обеспечивает его полный оборот для вспашки сеяных трав, лугов, пастбищ, а также при заделке специальных культур на "зеленое" удобрение.

В последние годы ряд западноевропейских фирм рекомендует применять так называемые ромбические корпуса типа Losange, которые впервые были предложены фирмой Huard. На выставке фирма Kuhn-Huard представила три типа таких корпусов: RL с цилиндрическим отвалом для вспашки тяжелых почв; RS также с цилиндрическим отвалом для вспашки на глубину 15—25 см.; RH с геликоидальным (винтовым) отвалом. Корпуса Losange имеют криволинейный бороздной обрез. Они вспахивают открытую борозду, которая шире обычной на 60%. Благодаря криволинейной форме борозды в нее хорошо вписывается пневматическая шина колес трактора, при этом не сминается ранее отваленный пласт почвы. При традиционном корпусе колесо трактора сминает часть пласта.

Корпуса Losange обладают следующими преимуществами:

-меньшее тяговое сопротивление плуга и, как следствие, снижение на 20% расхода горючего в результате незначительных потерь на трение колес трактора о стенку борозды и буксование;

-меньшее смятие пласта почвы колесами трактора, идущими в борозде, благодаря рациональной форме поперечного сечения борозды;

-меньшее расстояние между корпусами, обеспечивающее сокращение вылета центра масс плуга относительно трактора, что позволяет снизить нагрузку на гидросистему трактора;

-лучшее крошение и оборачивание пластов почвы, что позволяет повысить слитность пашни и работать с плугом на склонах до 25%.

Однако при использовании корпусов Losange трудно обеспечить устойчивый ход плуга в горизонтальной плоскости из-за отсутствия на корпусах полевых досок, поэтому на последнем корпусе плуга приходится устанавливать пластинчатый нож, который заглубляется в дно борозды, на что непроизводительно расходуется энергия. Другим усовершенствованием плужного корпуса является применение пластинчатых отвалов. Крыло таких отвалов выполняется из нескольких пластин. Пластинчатые отвалы применяются на вязких, глинистых почвах, которые плохо скользят по отвалу и приводят к его залипанию. При движении пласта по пластинчатому отвалу повышается удельное давление, приходящееся на единицу площади поверхности отвала, и тем самым устраняется залипание. Кроме того, при снижении обшей площади отвала уменьшаются силы трения, и сокращается тяговое сопротивление до 20%.

Значительное снижение тягового сопротивления достигается при использовании отвалов с пластмассовым покрытием (до 30%). Такие отвалы предлагает фирма Overum Bruk. Однако пластмассовые отвалы из полиэтилена низкого давления имеют низкий срок службы из-за быстрого износа, поэтому они не получили пока широкого распространения.

Значительно усовершенствованы такие вспомогательные органы плугов, как дисковые ножи, приспособления к корпусам для дополнительного оборота и крошения пластов, почвоуглубители и предохранители корпусов.

Диаметр гладких дисков 400-450 мм, рифленых — 500 мм. Дисковые ножи, как правило, устанавливаются перед последним корпусом плуга. Для улучшения качества пахоты (повышения степени крошения почвы и выравнивания поверхности поля) их оснащают дополнительными приспособлениями: зубовыми или ротационными боронами, выравнивателями. Наибольшее распространение получили различного рода катки: паковщики, кольчато-шпоровые, спиральные и т.п. Диаметр катков от 700 до 900 мм при удельной массе от 300 до 1000 кг/м.

При вспашке оборотными плугами сцепное устройство, закрепленное на раме плуга, автоматически ловит катковое приспособление при смене работающих корпусов.

Некоторые фирмы оснащают плужные корпуса приспособлениями для дополнительной обработки почвы. Например, на плугах фирмы Kverneland к каждому корпусу крепятся сзади сферические вырезные диски для дополнительного крошения верхнего слоя почвы на глубину до 6— 8 см. На некоторых плугах финской фирмы Fiskars к каждому корпусу крепится подпружиненная металлическая гребенка под углом к направлению движения плуга, которая крошит глыбы почвы и выравнивает поверхность пашни.

Для увеличения глубины пахотного слоя, а также уничтожения "плужной подошвы" плуги снабжаются различного типа почвоуглубителями. Почвоуглубители крепятся сзади корпуса и могут быть выполнены в виде стрельчатой лапы, лемеха или рыхлительного зуба.

При увеличении числа корпусов на плугах немаловажное значение имеет надежная защита от поломок при встрече их с препятствиями в почве, поэтому все современные плуги, работающие на почвах, даже не засоренных камнями, оснащаются различного рода индивидуальными предохранителями корпусов плугов. Простые предохранители неавтоматического действия, т. е. такие, при срабатывании которых необходимо остановить трактор для возвращения корпуса в исходное рабочее положение, устанавливаются преимущественно на малокорпусных плугах. Однако по желанию потребителя они могут устанавливаться на любых плугах. На многокорпусных плугах предпочтительнее устанавливать предохранители автоматического действия: пневмогидравлические, пружинные, резиновые. После срабатывания такого предохранителя и прохода плугом препятствия корпус автоматически возвращается в исходное положение без остановки пахотного агрегата.

На оборотных плугах европейских фирм распространены автоматические предохранители, в которых аккумулирующий элемент (пружина, гидропневматика) расположен в полом грядиле. Грядиль своими углублениями входит в выступы на раме плуга и удерживается в рабочем положении аккумулирующим элементом, например, под давлением масла в штоковой полости цилиндра. При наезде на камень корпусом грядиль поворачивается вокруг верхней опоры и, преодолевая давление масла, поднимается вверх. После прохода препятствия грядиль с корпусом возвращается в прежнее положение.

При работе плуга с колесными тракторами его правые колеса идут в открытой при предыдущем проходе борозде, поэтому при недостаточной ширине борозды часть обернутых ранее пластов сминается под колесами трактора. Для исключения смятия пластов используются, как отмечалось выше, ромбовидные корпуса Losange. Однако при использовании обычного типа корпусов эта проблема сохраняется. Для решения данной проблемы фирма Rabewerk предложила пахоту с оставлением за последним корпусов полуборозды. За последним корпусом устанавливается леворежущий лемех на глубину, равную половине основной глубины пахоты. Пласт, подрезанный этим лемехом, вертикальной пластиной, установленной под углом к направлению движения, сталкивается в открытую борозду. В образовавшуюся широкую полуборозду полностью вписываются широкие тракторные колеса, не сминая ранее оставленных пластов. Полуборозда запахивается обычным корпусом при следующем проходе плуга.

2. ВЫБОР СПОСОБА АГРЕГАТИРОВАНИЯ С/Х МАШИНЫ И ПОЛЕВОЙ ТЕХНОЛОГИИ ВЫПОЛНЕНИЯ С/Х РАБОТЫ

Для агрегатирования 9-корпусного плуга был выбран полунавесной способ.

Полунавесные агрегаты обладают следующими достоинствами:

1. маневренны;

2. рама машины разгружается, так как имеется дополнительное опорное колесо;

3. часть веса машины передается на трактор;

4. несущие колеса делают машину удобнее и безопаснее при обслуживании и хранении.

Данная схема также имеет свой недостаток – время на соединение и отсоединение машины от трактора – почти такое же, как для навесных машин.

Выровненная пахота – основное условие высокопроизводительной работы скоростных машин на всех последующих операциях.

Направление пахоты следует выбирать в зависимости от предыдущей вспашки, размеров, конфигурации и рельефа поля. Желательные направления: поперек предыдущей пахоты, поперек склонов – для борьбы с водной эрозией.

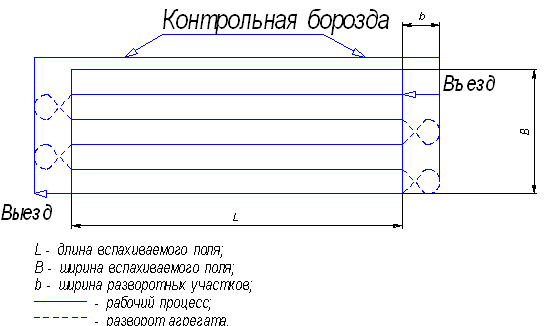

Ширина поворотной полосы должна быть кратной ширине захвата плуга (для полунавесных 9-ти корпусных до 25 метров).

Оборотный плуг не оставляет свальных борозд, соответственно можно выбрать челночный способ вспашки. В этом случае трактор сначала пашет борозду правооборачивающими корпусами, а затем развернувшись пашет левооборачивающими корпусами. Разворотные петли в конце вспашки запахиваются.

0 комментариев