Навигация

Определить компонентный состав исходной зерновой смеси, содержание и характер отделимой примеси, влажность поступившей зерновой массы;

1. определить компонентный состав исходной зерновой смеси, содержание и характер отделимой примеси, влажность поступившей зерновой массы;

2. подобрать на основе типовых рекомендаций и лабораторного решетного анализа необходимую форму и размеры отверстий решет;

3. проверить работу машины под нагрузкой и в случае неудовлетворительного отделения трудноотделимых примесей составить и провести корреляционный анализ таблицы изменчивости размеров зерна основной культуры и трудноотделимой примеси как минимум по двум параметрам.

Таблица 3.1.5.

Параметры решет машины ЗАВ – 10.30.000 для первичной и вторичной очистки зерна урожая текущего года

| Культура | Размеры отверстий решет, мм | Диаметр ячеек триерных цилиндров, мм | |||

| Верхние (проходные) | Нижние (подсевные) | ||||

| круглые отверст. | продолговатые | круглые отверст. | продолговатые | ||

| Озимая пшеница | 6,5 | 3,5 | 2,0 | 1,7 | 8,5 |

| Яровая пшеница | 5,0 | 3,5 | 2,0 | 1,7 | 8,5 |

| Ячмень | 8,0 | 4,5 | 2,5 | 2,2 | 9,5 |

| Просо | 4,0 | 2,0 | 2,0 | 1,5 | - |

Табл. 3.1.6.

Баланс фракции воздушно-решетной зерноочистительной машины

| Номер фракции | Наименование фракции | Выход фракции | ||||

| Всего кг/мин | в том числе | |||||

| Отдельных примесей | зерна | |||||

| кг/мин | % | кг/мин | % | |||

| 1. | Зерно основной культуры после очистки | 200,0 | 8,0 | 4,0 | 192,0 | 96,0 |

| 2. | Мелкие и щуплые зерна основной культуры | 20,0 | 1,0 | 5,0 | 19,0 | 95,0 |

| 3. | Крупные и мелкие примеси | 4,6 | 3,2 | 70,0 | 1,4 | 30,0 |

| 4. | Мелкий отход | 9,4 | 9,4 | 100,0 | - | - |

| Всего | Исходная зерновая масса | 234,0 | 21,6 | 9,0 | 212,4 | 90,0 |

3.2. Оптимальный режим работы зерносушилок и контроль за процессом сушки

Основным агрегатом, который в определённой степени оказывает влияние на выбор остальных машин и оборудования, является сушилка.

Для обеспечения непрерывного приёма всей массы зернового вороха, необходимо, чтобы суммарная вместимость приёмных бункеров с эарожелобами и бункеров активного вентилирования для временного хранения семян перед сушкой была не менее величины максимального суточного поступления вороха на ЗОСП (Gсут max).

Вместимость приёмных бункеров с аэрожелобами должна быть не менее 0,5Gсут max(т или м3).

Вместимость бункеров определяется по формуле:

Gсут max

V=0.5 ¾¾¾¾¾ (3.1)

r

где V – вместимость бункеров, м3;

r - расчётная плотность зернового вороха, т/м3; для вороха пшеницы, ржи, ячменя r=0,7…0,8 т/м3; для овса r=0,45…0,5 т/м3.

V=0,5*193,5/0,6 =161,25 м3;

При отсутствии приёмных бункеров с аэрожелобами вместимость бункеров активного вентилирования для временного хранения семян перед сушкой должна быть не менее Gсут max . В таких случаях вместимость приёмного бункера (завальной ямы) должна быть не менее величины максимального часового поступления зернового вороха (Gч max).

Суммарная вместимость приёмных бункеров и бункеров активного вентилирования зерна перед сушкой может быть принята равной половине суточного его поступления на ЗОСП (0,5Gсут max).

В таких случаях при вынужденной временной остановке машин и оборудования ЗОСП (поломки, отключения электроэнергии и т.п.) придётся остановить работу комбайнов в поле.

Принимаем суммарную потребную вместимость бункеров с аэрожелобами и бункеров активного вентилирования перед сушкой ровной максимально возможному суточному поступлению зернового вороха Gсут max,

т.е. Vсум=322,5 м3.

Потребная производительность машин для предварительной очистки зерна (ворохоочистителей) при наличии приёмных бункеров с аэрожелобами может быть рассчитана по формуле:

Gсут max

Qпр.о= ¾¾¾¾¾¾¾ (3.2)

t * t * кэ * кп

где Qпр.о – потребная производительность ворохоочистителей, т/ч;

t – продолжительность работы ворохочистителей в сутки, ч; при работе в две смены – t=20 часов;

t - средневзвешенный коэффициент использования рабочего времени машины; t=0,95;

кэ – коэффициент эквивалентности, учитывающий изменение производительности зерноочистительной машины при очистке зерна различных культур; кэ=0,8;

кп – коэффициент, учитывающий снижение производительности машин по сравнению с паспортной в зависимости от влажности и засорённости зерна, поступающего на предварительную очистку.

Для большинства машин предварительной очистки паспортная производительность указана на предварительной очистке семян пшеницы чистотой 90% и влажностью до 20%. Отсюда, коэффициент кп может быть определён по формуле:

Кп=1-0,03(Wн-20) – 0.02(bн-10) (3.3)

Кп=1-0,03(26-20) – 0,02(10-10)=0,82

193,5

Qпр.о= ¾¾¾¾¾¾¾ =15,52 т/ч.

20*0,95*0,8*0,82

Необходимая производительность сушилок может быть определена по формуле:

кз*Gсут max(1-0,01к1)

Qс= ¾¾¾¾¾¾¾¾¾ (3.4)

tс*ккс*кс*кw

где Qс – необходимая производительность сушилок, т/ч;

кз – коэффициент запаса, учитывающий возможные остановки сушилки по техническим причинам и длительное поступление зернового вороха влажностью более 30%; при расчётах принимается кз=1,1…1,2;

к1 – суммарная величина удаляемых примесей и влаги в процессе предварительной очистки и временного хранения зерна перед сушкой, %. При расчётах можно принять: количество удаляемых примесей 5…6%, количество удаляемой влаги при обработке до сушки 3…5%, а суммарное значение к1=8…11%;

tс – расчётное время работы сушилки, ч. Принимается при проектировании для условий Севера НЗ России tс=20ч;

ккс – коэффициент, учитывающий изменение производительности сушилок при сушке зерна различных культур; ккс=1;

кс – коэффициент, учитывающий изменение производительности сушилок в зависимости от назначения зерна. При сушке зерн продовольственного и фуражного назначения кс=1.При сушке семенного зерна на сушилках, в технических характеристиках которых производительность указана при сушке зерна продовольственного или фуражного назначения, кс=0,5; принимаем кс=1 для сушилок СКВС-6;

кw – коэффициент, учитывающий изменение производительности сушилок в зависимости от процента съёма влаги; принимаем кw=0,65;

1,2*193,5*(1-0,01*10)

Qс= ¾¾¾¾¾¾¾¾¾ =17,1 т/ч.

20*1*1*0,61

Потребная производительность машин первичной очистки, вторичной очистки и сортировки, а также специальных машин для очистки семян от трудноотделимых примесей определяется по формуле:

Gсут max(1-0,01к)

Qок= ¾¾¾¾¾¾¾¾¾ (3.5)

tок*t*кз

где Qок – потребная производительность машин вторичной очистки и сортировки, т/ч;

к – суммарная величина отходов (примесей, влаги и фуражного зерна), выделенных из семенного материала при выполнении технологических операций предшествующих расчётной, %.

Например, при расчёте необходимой производительности пневматических сортировальных столов:

к = к1+к2+к3+к4+к5,

где к1 – суммарная величина примесей и влаги, удаляемых при предварительной очистке и временном хранении семян до сушки, %; к1=8…11%;

к2 – усушка, %; к2=8…12%;

к3 – суммарная величина примесей, мелких и щуплых семян, удаляемых при первичной очистке, %; при расчётах значение

к3 может быть принято 4…6%;

к4 – суммарная величина примесей и фуражной фракции, выделяемых при обработке на воздушно-решётных машинах вторичной очистки и сортировки, %; к4=10…12%;

к5 – суммарная величина примесей и фуражной фракции, выделяемых в триерах, %; к5=3…5%. При использовании для вторичной очистки и сортировки семян воздушно- решётных триерных машин или очистительно-сортировальных комплексов суммарное значение к4+к5 составляет, как правило, 15…20%.

tок – время работы машин окончательной очистки и сортировки в

сутки, ч; tок=20ч.

к=10+11+6+20=47%,

193,5*(1-0,01*47)

Qок= ¾¾¾¾¾¾¾ =6,74 т/ч.

20*0,95*0,8

При организации работы машин первичной очистки, вторичной очистки и сортировки в одну, как правило, дневную смену вместимость бункеров-накопителей сухих семян после сушки должна быть не менее половины суточной производительности сушилок. Если работа машин первичной, вторичной очистки и сортировки организована в две смены, то для обеспечения равномерной загрузки этих машин достаточно иметь бункер-накопитель ёмкостью, равной часовой производительности сушилок. Производительность транспортирующего оборудования должна быть равна или несколько выше паспортной производительности машин, работу которых они обеспечивают.

4. Активное вентилирование зерна и семян

Наиболее эффективным и доступным средством удаления из зерновой массы образующегося тепла, предотвращения самосогревания, а также консервации зерна путем охлаждения и подсушивания является активное вентилирование

Активным вентилированием называют принудительное продувание зерна воздухом без его перемещения. Это возможно за счет скважистости зерновой массы. Воздух, нагнетаемый вентиляторами, вводится в зерновую массу через систему каналов или труб и пронизывает ее в различных направлениях.

Применяя активное вентилирование, обеспечивают предпосевной обогрев семян. Используя установки для активного вентилирования, легко и быстро проводят дегазацию зерновых масс после обработки фумигантами. Активное вентилирование исключает травмирование зерна, что всегда в той или иной степени происходит во время пропуска зерновых масс через зерносушилки, зерноочистительные машины и при перемещении транспортными механизмами. Это особенно важно для семенного материала.

Наряду со значительной технологической эффективностью активное вентилирование выгодно и в экономическом отношении. Оно исключает затраты на перемещение зерновой массы и значительно сокращает потребность в рабочей силе.

Вентилирование зерна получило широкое распространение как технологический процесс, обеспечивающий более устойчивое хранение зерна.

Расширенное толкование понятия вентилирование зерна не ограничивается рамками только традиционных приемов обработки зерна в насыпи в складах, на площадках и в силосах элеваторов. В последние годы широкое применение нашли также вентилируемые бункера и камерные сушилки, отличающиеся высокой степенью механизации погрузочно-разгрузочных работ. Эти устройства используются для сушки зерна, охлаждения его атмосферным или искусственно охлажденным воздухом и для других целей. Установки для вентилирования зерна в складах нередко применяются для проведения газации и дегазации зерна и т. д.

Таким образом, назначение вентилирования зерна может быть самым разнообразным: профилактическое вентилирование; охлаждение зерна; промораживание; ликвидация самосогревания; охлаждение зерна после зерносушилок; сушка зерна; прогрев зерна перед посевом; газация и дегазация зерна и т. д.

В зависимости от назначения устанавливают различные режимы вентилирования, определяемые температурой и относительной влажностью подаваемого воздуха, расходом его на 1 т зерна, высотой насыпи (толщиной зернового слоя), продолжительностью вентилирования и пр. В некоторых случаях это требует применения соответствующих вентиляционных устройств.

Профилактическое вентилирование. Применяют для подавления жизнедеятельности микрофлоры, предотвращения самосогревания зерна, проветривания зерна с амбарным запахом, выравнивания температуры и влажности в зерновой насыпи.

Профилактическое вентилирование призвано предотвратить самосогревание и возможное развитие других нежелательных процессов (плесневение и т.п.). Такое вентилирование проводят периодически, по мере необходимости.

Лучший технологический эффект достигается, если профилактическое вентилирование сопровождается некоторым охлаждением зерна, а также подсушиванием влажного зерна.

Охлаждение зерна. Применяют в тех случаях, когда необходимо повысить его стойкость при хранении. При температуре зерна от 0 до 10°С сильно затормаживаются физиологические и микробиологические процессы. Такое зерно называют охлажденным.Дополнительное охлаждение зерна на вентиляционных установках после зерносушилок применяют тогда, когда охладительные камеры их работают недостаточно эффективно.

Промораживание зерна. Способствует переводу его в состояние анабиоза (замедленной жизнедеятельности) и сокращает зараженность зерновыми вредителями. В практике сушки и вентилирования воздействие отрицательных температур на семена может быть кратковременным (охлаждение просушенных семян при работе зерносушилок в морозную погоду) и длительным при промораживании.

Овчаров приводит следующие данные о морозоустойчивости семян . Кратковременное воздействие (до 30 мин.) даже очень низких температур (—195° С) не действовало губительно на семена пшеницы влажностью 11,5%: семена дружно прорастали и имели всхожесть 90%. Однако повышение влажности или увеличение длительности воздействия низких температур подавляло их жизнеспособность.

Прогрев семян перед посевом (воздушно-тепловая обработка) повышает их энергию прорастания и всхожесть. Об этом свидетельствуют многочисленные исследования. Поэтому весной охлажденное зерно перед посевом целесообразно прогреть.

Семена вентилируют в дневные часы, когда температура воздуха повышается до 15°С и выше. Воздушно-тепловой обогрев повышает полевую всхожесть зерна на 15—18%, а урожай — на 1— 1,5 ц/га.

5. Расчет выхода семян и использование этого показателя для оценки качества работы механизированного тока

Максимально возможное суточное поступление П, т, зерна той или иной культуры на ток определяется как произведение урожайности У, т/га, количества единиц уборочной техники К, шт., и ее среднесуточной производительности С:

П =У * К * С,

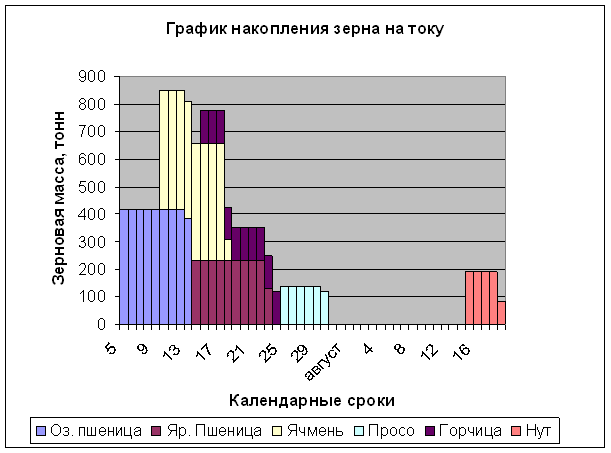

На основании нормативов продолжительности уборки и нормативов производительности имеющейся в хозяйстве уборочной техники при различной урожайности той или иной с.-х. культуры, а так же с учетом календарного распределения уборочно–транспортных звеньев по убираемым массивам заполняется таблица максимально возможного в данном хозяйстве суточного поступления зерна на ток (табл. 5), и на её основании строится соответствующий график.

Таблица 5.1.

Суточное поступление различных культур на ток

| Культура | Урожайность, т/га | Количество уборочных средств, шт. | Среднесуточная производительность, га | Суточное поступление зерна, т |

| Озимая пшеница | 2,7 | 13 | 12 | 421,2 |

| Яровая пшеница | 1,5 | 9 | 17 | 229,5 |

| Ячмень | 1,8 | 14 | 17 | 428 |

| Просо | 1,7 | 8 | 10 | 136 |

| Горчица | 0,5 | 24 | 10 | 120 |

| Нут | 1,0 | 16 | 12 | 192 |

При распределении уборочно-транспортных звеньев по культурам необходимо соблюдать условие Ту - расчетная продолжительность уборки культуры, а Т к - критическая продолжительность уборки урожая, превышение которой чревато существенным ростом потерь урожая.

Продолжительность уборки культуры, сутки, определяется по формуле

Ту=Мобщ/Мсут,

Где Мобщ – общее количество зерновой массы данной культуры, т;

Мсут – суточная наработка зерновой массы данной культуры, т/сут.

Ту (Озимая пшеница) =3750/421,2=8,8=9 дней

Ту (Яровая пшеница) =2200/229,5=9,6=10 дней

Ту (Ячмень) =3500/428=8,2=9 дней

Ту (Просо) =800/136=5,9=6 дней

Ту (Горчица) =1200/120=10 дней

Ту (Нут) =850/192=4,4 дней

![]()

Табл. 5.1.

6. Расчет потребности емкости специализированных и универсальных хранилищ и контроль за качеством хранящегося зерна

Таблица 6.1.

Технико-экономические показатели складов

| Наименование номер типового проекта | Емкость склада, т | Высота насыпи зерна, м | Сменная стоимость, тыс.р | Потребная мощность, кВт | |

| Общая | Оборудование | ||||

| Семенохранилище, типовой проект 813-119 | 500 1000 1500 2000 | 2,5 2,5 2,5 2,5 | 94,0 119,6 146,6 169,1 | 20,7 22,3 25,4 26,7 | 174,6 182,2 189,4 197,0 |

| Семенохранилище, типовой проект 813-137 | 1300 2300 | 2,5 2,5 | 160,1 231,5 | 22,1 28,3 | 184,6 217,6 |

| Семенохранилище, типовой проект 511/68 509/68 813-138 | 2000 1000 5000 | 2,5-5,0 2,5-5,0 4,3-6,8 | 36,9 32,3 180,7 | 6,8 6,4 10,8 | - 33,2 124,3 |

Правильный систематический контроль за качеством и состоянием хлебопродуктов при хранении – необходимое условие обеспечения их сохранности, предупреждение нежелательных процессов, сокращение затрат и потерь при хранении. Наблюдение должно быть организованно с момента закладки и до отпуска каждой партии по следующим показателям: температуре, влажности, содержания примесей, зараженности вредителями хлебных запасов и показателям свежести зерна; в партиях семенного зерна дополнительно проверяют всхожесть и энергию прорастания.

В соответствии с инструкцией по хранению зерна температуру зерна в складе при высоте насыпи более 1,5 м измеряют в 3 слоях: в верхнем на глубине 30-50 см от поверхности, среднем и нижнем.

При высоте насыпи до 1,5 м, температуру измеряют в двух слоях (нижнем и верхнем). Термошланги без термометра устанавливают в каждой секции в шахматном порядке на расстоянии 2 м друг от друга. Каждая секция должна иметь хотя бы одну термошлангу с термометром.

Таблица 6.2.

Периодичность наблюдения за температурой зерновых масс при хранении

| Состояние зерна по влажности | Зерно нового урожая | Прочее зерно с температурой зерновой массы, 0С | ||

| 0 | 0 - +10 | выше +10 | ||

| Сухое и средней сухости | Два раза в декаду | Один раз в 15 дней | ||

| влажное | Ежедневно | То же | Два раза в декаду | Один раз в 2 дня |

Сроки очередной проверки устанавливают по наивысшей температуре, зафиксированной в отдельных слоях насыпи.

Влажность зерновой массы проверяют при закладке ее на хранение, во время хранения и при отпуске, а также после любого вида обработки (очистки, сушки, активного вентилирования и перемешивания).

Рекомендуются следующие сроки контроля влажности зерна: для сухого и средней сухости, охлажденного – один раз в месяц; для влажного – один раз в 15 дней.

Точечные пробы для анализа на влажность, засоренность, зараженность вредителями, а так же для определения органолептических показателей отбираются по методикам, предусмотренным в ГОСТ 13586.3-83.

7. Расчет технико-экономических показателей

Обладая большим техническим потенциалом, агропромышленный комплекс способен решать сложные задачи. Вместе с тем их реализация возможна только тогда, когда использование всех машин и механизмов будет основано на экономически обоснованных инженерных решениях. С усложнением задач возрастает и вероятность неправильных решений среди руководителей подразделений и специалистов инженерно-технической службы. Поэтому основой планирования и организации работы высокомеханизированного производства должен стать точный расчёт. Это достигается в процессе экономического обоснования инженерных решений, навыки ведения которого приобретаются при выполнении дипломного проекта.

Прежде, чем внедрить техническое новшество или иное инженерное решение в производство, необходимо провести их экономическую оценку, т.е. с помощью определённой системы показателей сравнить предлагаемый для внедрения вариант с заменяемой техникой или другим вариантом аналогичного новшества и по результатам сравнения выбрать наиболее эффективный.

Эффективность оценивается в получении дополнительной продукции и выручки от её реализации, в снижении эксплуатационных затрат и затрат живого труда, в повышении производительности и привлекательности труда, снижении материальных и денежных издержек.

Экономическая оценка технических разработок проводится с целью выявления целесообразности и эффективности механизации трудоёмких процессов, полной или частичной реконструкции фермы, комплекса, кормоцеха, ремонтной мастерской, а также совершенствования технического обслуживания машинно-тракторного и автомобильного парков, технологического оборудования животноводческих и птицеводческих объектов и т.д. Расходы на внедрение средств механизации и автоматизации рабочих процессов в экономическом обосновании принятых инженерных решений сопоставляются с предполагаемой (расчётно-обоснованной) долей эффекта.

Экономическая оценка даётся на каждой из стадий создания и внедрения техники в производство: проектирование – изготовление опытных образцов и их испытание – обоснование на серийное производство – внедрение и эксплуатация в производственных условиях. Поэтому сущность экономической оценки заключается в сравнении вариантов техники или инженерных решений (старой и новой, существующего и проектируемого вариантов) по показателям, отражающим экономическую эффективность её применения и выборе на основе этого сравнения наиболее приемлемого для данных условий.

Таблица 7.1

Принятые технологические схемы послеуборочной обработки зерна

| Существующая | Кол-во машин, шт | Проектируемая | Кол-во машин, шт |

| 1.Хранение сырого зерна в период сушки | |||

| Аэрожелоб БВ-25 | 6 3 | Аэрожелоб БВ-40 | 6 3 |

| 2.Предварительная очистка | |||

| ОВС-25 | 3 | ОВС-25 | 1 |

| 3.Сушка зерна | |||

| Жалюзийная сушилка | 3 | СКВС-6 | 3 |

| 4.Первичная очистка и сортировка | |||

| ОВС-25 К-531/1 | 1 1 | Сортировальная машина К-547А К-236А | 1 1 1 |

| 5.Работа норий | |||

| 2НПЗ-20 НПЗ-20 НСЗ-10 | 1 4 3 | 2НПЗ-20 НПЗ-20 НСЗ-10 Т-205 | 2 2 3 1 |

Таблица 7.2

Расчёт объёма выполняемых работ, расхода электроэнергии, топлива

| Наименование работ | Объём работ,т | Суммар-ная произв-ть | Число часов работы | Норма выработки | Число нормосмен | Мощн. Привода, кВт | Затраты эл/эн, кВтч | Расход топлива, т |

| 1.Хранение сырого зерна | 3225 | 3,15 | 440 | 193,5 | 17 | 61,5 | 27060 | |

| 2.Предвари-тельная очистка | 3225 | 75 | 440 | 193,5 | 17 | 21,9 | 9636 | |

| 3.Сушка зерна | 2902,5 | 12 | 480 | 174,15 | 17 | 150 | 72000 | 144 |

| 4.Первичная очистка и сортировка | 2612,3 | 14,5 | 480 | 156,8 | 17 | 12,8 | 6144 | |

| 5.Работа норий | 2920 | 150 | 480 | 175,15 | 17 | 17,3 | 8304 | |

| Итого: | 123144 | 144 |

Таблица 7.3

Определение затрат труда

| Наименование затрат | Обсл. Персо-нал | Число часов работы | Общее коли-чество, чел.ч |

| 1.Предварительная очистка, хранение | 4 | 440 | 1760 |

| 2.Сушка зерна | 4 | 480 | 1920 |

| 3.Первичная очистка и сортировка | 4 | 480 | 1920 |

| Итого: | 12 | 5600 |

Рост производительности труда определяется по формуле:

Зб

Пт= ¾¾ ×100% (7.1)

Зн

1,13

Пт= ¾¾ ×100% =121%

0,93

Уровень снижения затрат определяется по формуле:

Зб-Зн

Ут= ¾¾¾ х100% (7.2)

Зб

1,13-0,93

Ут= ¾¾¾¾ =17%

1,13

Таблица 7.4

Фонд заработной платы

| Виды работ | Существующая схема | |||

| Чел.-ч | Разряд работ | Тариф-ная ставка, руб | Сумма, руб | |

| 1.Предваритель-ная очистка, хра-нение, сушка | 3680 | 9 | 3,26 | 12000 |

| 2.Первичная очистка и сорти-ровка | 1920 | 8 | 2,85 | 5472 |

| Итого: | 17472 | |||

Методика расчёта:

1.Тарифный фонд заработной платы определяется по формуле:

Тф=Тст×Н, (7.3)

где Тст – тарифная ставка чел.-ч за норму, руб;

Н – затраты труда,чел.-ч;

Тфб=12000+5472=17472 руб.

Тфн=6259+5472=11731 руб.

2.Доплата за выполнение плана производства и качества семян

определяется по формуле:

Тк=0,25×Тф , (7.4)

Ткб=4368 руб.

Ткн=2933 руб.

3.Оплата отпусков определяется из выражения:

Тст=8,54%×(Тф+Тк) (7.5)

Тстб=2730 руб.

Тстн=1833 руб.

4.Доплата за стаж работы определяется из выражения:

Тотп=12,5%(Тф+Тк+То) (7.6)

Тотпб=2098 руб.

Тотпн=1409 руб.

5.Начисления по северному коэффициенту рассчитываются:

Тсев=15%×(Тф+Тк+Тст+Тотп) (7.7)

Тсевб=4000 руб.

Тсевн=2686 руб.

6.Начисления по зарплате рассчитываются по формуле:

Тз/п=26,1%×(Тф+Тк+Тст+Тотп+Тсев) (7.8)

Тз/пб=8004 руб.

Тз/пн=5374 руб.

7.Фонд оплаты труда составит:

Тфоб=38672 руб.

Тфон=25966 руб.

Таблица 7.5

Расчёт отчислений на амортизацию и текущий ремонт

| Балансовая стоим.,руб | Амортизация | Текущий ремонт | ||||

| норма,% | сумма,руб | норма,% | сумма,руб. | |||

| Оборуд-е | 1375182 | 16,2 | 222779,5 | 2,5 | 34379,5 | |

| Помещ-е | 180000 | 2,5 | 4500 | 5 | 9000 | |

| Итого: | 227279,5 | 43379,5 | ||||

Таблица 7.6

Расчёт прямых производственных затрат на послеуборочную обработку

| Элементы затрат | всего, руб | на 1т, руб |

|

| Зарплата | 38672 | 12 | |

| Эл/энергия | 64035 | 20 | |

| Топливо | 1036800 | 321 | |

| Амортизация | 227279,5 | 70 | |

| Текущ.ремонт | 43379,5 | 13 | |

| Всего прямых затрат: | 1410165 | 436 | |

Таблица 7.7

Сумма прироста прибыли от реализации продукции повышенного качества

| Культура | Количество реализуемой продукции | Цена реализации продукции, руб | Выручка от реализации, руб | Сумма доп-й выруч-ки, руб | ||||

| существу- ющий вариант | проект | существу- ющий вариант | проект | существу- ющий вариант | проект | |||

| Пшеница | 100000 | 120000 | 4,30 | 4,50 | 430000 | 540000 | 110000 | |

| Ячмень | 90000 | 100000 | 4 | 4,20 | 360000 | 42000 | 60000 | |

| Овёс | 90000 | 100000 | 3,80 | 4 | 342000 | 400000 | 58000 | |

| Итого: | 228000 | |||||||

Сумма годовой экономии:

Эг=(436-420)×3225=51600 руб.

Годовой экономический эффект:

Эг=[(436+0,15×437)-(420-0,15×421)]×3225=(501,55- 357)×3225=464400руб.

Срок окупаемости капитальных вложений:

Т=1361895,7/51600=1,06 лет

Коэффициент эффективности:

Еэ=0,94

Расчёт стоимости конструктивной разработки производится по формуле:

Мк

Т= ¾¾¾ ×Ца , (7.9)

Ма

где Мк – масса конструктивной разработки, кг;

Ма – масса аналога, кг;

Ца – стоимость аналога, руб;

Т=140/160×15000=13050 руб.

Список использованной литературы

1. Голик М. Г. Активное вентилирование зерна в складах и элеваторах. - М., 1951.

2. Грушин Ю.Н., Васильев Н.К. Механизация послеуборочной обработки зерна и семян. - Вологда, 1995.

3. Грушин Ю.Н., Проектирование технологических линий послеуборочной обработки зерна и семян. – Вологда, 1999.

4. Карпов Б. А. Технология послеуборочной обработки и хранения зерна. М.: Агропромиздат, 1987.

5. Кожуховский И.Е., Зерноочистительные машины. - М.: Машиностроение, 1974.

6. Крылов М. И. Хранение зерна. - М.: Агропромиздат, 1986.

7. Мархель И.И. Детали машин. - М.: Машиностроение, 1986.

8. Оробинский Д.Ф., Методические указания по определению экономической эффективности комплексной механизации послеуборочной обработки семян зерновых и технических культур. - Вологда-Молочное, 1993.

9. Основы агрономии: Учебник / Н.Н.Третьяков, Б.А.Ягодин, А.М.Туликов и др.; Под. ред. Н.Н.Третьякова. - М.: Издательский центр «Академия», 2003. - 360 с.

10. Пахолков Н.А., Экономическая оценка эффективности инженерно-управленческих решений, Вологда, 1991.

11. Трисвятский Л. А. Хранение зерна. - М.: Агропромиздат, 1986.

12. Трисвятский Л. А., Мельник Б, Е. Технология приема, обработки, хранения зерна и продуктов его переработки. - М.: Колос, 1983.

13. Трисвяцкий Л.А. Хранение и технология сельскохозяйственных продуктов. - М.: Агропромиздат, 1991

14. Эрк Ф.Н., Рекомендации по технологии и средствам механизации для реконструкции пунктов и комплексов послеуборочной обработки семян зерновых культур в совхозах ленинградской области, Ленинград-Пушкин, 1987.

Похожие работы

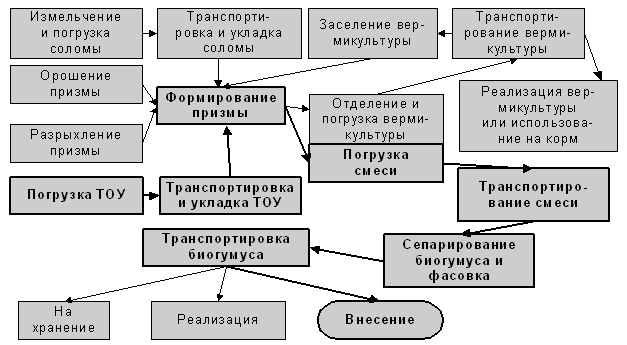

... , в зависимости от условий конкретного предприятия и объемов производства. Поэтому нельзя однозначно ответить об эффективности или убыточности производства и использования биогумуса в обследованном хозяйстве. Обследованное в процессе дипломной практики предприятие расположено в Сальском районе Ростовской области, непосредственно на окраине Сальска и удалено от областного центра на 180 км. ...

0 комментариев