Навигация

Расчет шпоночного соединения ведущего шкива

3.11. Расчет шпоночного соединения ведущего шкива

Для передачи вращающего момента

T = 45Н×м с вала на ведущий шкив применяют шпоночное соединение.

Найдем диаметр в среднем сечении конического участка длиной

L = 22мм

dср = d-0.005L (3.40)

где: d – диаметр вала,

dср = 37 – 0,005×22 = 35,9мм.

Шпонка призматическая:

b = 10мм, h = 8мм

t1 = 5мм

Длина шпонки L = 22мм.

Рабочая длина:

Lp = L – b = 22-10 = 12мм.

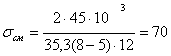

Расчетные напряжения смятия:

![]() , Н/мм2, (3.41)

, Н/мм2, (3.41)

T = 45Нм.

dср = 35,3 мм

Н/мм2,

Н/мм2,

что меньше [sсм] = 140Н/мм2 для стальной ступицы шкива.

Осевую фиксацию шкива обеспечиваем поджатием шлицевой гайкой.

4. Технологическая часть

Разработка технологических процессов входит основным разделом в технологическую подготовку производства и выполняется на основе принципов” Единой системы технологической подготовки производства”.

Разрабатываемый технологический процесс должен быть прогрессивным, обеспечивать повышение производительности труда и качества деталей, сокращения трудовых и материальных затрат на его реализацию.

Базовой исходной информацией для проектирования технологического процесса служат: рабочие чертежи деталей, технические требования, регламентирующие точность, параметр шероховатости поверхности и другие требования качества.

4.1. Наплавка режущей кромки ножа

В процессе эксплуатации косилки происходит затупление режущей кромки ножа. Этот факт неблагоприятно сказывается на качестве среза. Так при затуплении лезвия до 100-120мм удельная сила резания увеличивается в среднем на 12-18%. При затуплении лезвия происходит расщепление волокон стебля, что замедляет отрастание на 5-8дней. В свою очередь при затуплении наблюдается повышение износа ножа и дальнейшего выхода его из строя.

Для устранения такого неблагоприятного фактора мы предлагаем производить наплавку режущей кромки более твердым материалом.

Это позволит нам улучшить качество среза на более длительный срок, а так же продлит срок службы ножа.

При на плавлении ножа, параллельно с вышеизложенным, мы добиваемся эффекта самозатачивания, что не мало важно для поддержания качественного среза.

Суть эффекта состоит в том, что в процессе работы материал ножа изнашивается быстрее т.к. имеет меньшую твердость, а наплавленный слой более медленно.

В следствии того, что нож имеет малую толщину(около 5мм),производят газопорошковую наплавку.

4.2. Газопорошковая наплавка

Газопорошковая наплавка применяется для деталей, изготовленных из

мало-, среднеуглеродистых низколегированных сталей.

Для наплавки используют порошок ПХ70Х17С4Р4. Размер зерен используемого порошка должен быть в пределах 40…100мкм. Перед применением порошок должен быть в течении 1…1,5 часа прокален при температуре 100…150°С. Поверхность, восстановленная с использованием рекомендуемого порошка, имеет твердость HRC 50…55, прочность сцепления с основным материалом 150…180 ктс/см2.

В качестве горючих газов используют ацетилен в баллонах ГОСТ 5457-60 и кислород ГОСТ 5383-58.

Режим наплавления порошка.

Давление кислорода 35…45 кПа

Давление ацетилена 3…5 кПа

Расход кислорода 960…1100 л/г

Расход ацетилена 900…1000 л/г

Расход порошка 2,5…3 кг/г

5. Расчет экономической эффективности модернизированной косилки КРИ-2,1

В процессе эксплуатации косилки выявлены ряд недостатков,

связанных с конструкцией режущих аппаратов.

С увеличением скорости движения агрегата остаются участки

не скошенной массы. Для устранения этого недостатка мы предлагаем

добавить по одному ножу на каждый ротор.

В свою очередь это приводит к дополнительным затратам. Для

модернизированного агрегата определяют: затраты на модернизацию,

газовую экономию от снижения себестоимости модернизированной

машины, срок окупаемости первоначальных и дополнительных

затрат.

Затраты на модернизацию косилки определяются по формуле:

![]() , (5.1)

, (5.1)

где:

Спи - цена покупных изделий, руб;

Снр - накладные расходы на модернизацию, руб;

Сзп - заработная плата рабочих, руб., занятых на демонтаже

частей, руб.;

Ссб - заработная плата рабочих, занятых на сборке, руб.;

Спи – 30р – цена режущего элемента.

На режущем аппарате их 3 шт, а режущих аппаратов – 4шт.

Спи = 30×12 = 360руб.

Основную заработную плату рабочего, занятого на демонтаже

режущего аппарата расчитывают по формуле:

![]() , (5.2)

, (5.2)

где:

Тд - нормативная трудоемкость на демонтаже режущих аппаратов, час.

Тд - определяется из выражения:

Тд=Rc![]() ,

,

где

Rc-коэффициент учитывающий непредусмотренные работы.

Rc=1.10…1.15

td- трудоемкость демонтажа составных частей, ч.

td=t1+t2+t3+t4

где

t1-время разборки режущего аппарата; t1=45 мин.

t2-время демонтажа; t2=20 мин.

t3- время на подготовку режущего аппарата; t3=25 мин.

t4- время на демонтаж ножей; t4=60 мин.

td=0.75+0.33+0.42+1=2.5 ч.

![]()

Сч-часовая ставка рабочих;

Сч=8.2 руб.

R-коэффициент учитывающий доплаты к основной зарплате

R=1.025-1.030

Тогда Сд будет:

Сд=2.88×8.2×1.030=24.5 руб.

Дополнительная заработанная плата рабочего на демонтаже:

Сд.д=![]()

![]()

Сд.д=![]()

Начисления по социальному страхованию берутся 36% от (Сд+ Сд.д):

Ссоц.д=0.36(Сд+ Сд.д) (5.6)

Ссоц.д=0.36(24.5+2.94)=9.9 руб.

Полная заработанная плата рабочего за демонтаж составит:

Сз.д= Сд+ Сд.д+ Ссоц.д=24.5+2.94+9.9=37.3 руб. (5.7)

Основную заработанную плату рабочего, работающего на сборке машины, рассчитывают по формуле:

Сс.б= Тс.б× Сr×R (5.8)

где

Тс.б- нормативная трудоемкость на сборку машины, час.

Значение Тс.б определяют из :

Тс.б= Rсå tс.б (5.9)

где

Rс- коэффициент, учитывающий непредусмотренные работы на сборке:

Rс=1.10…1.15

tс.б= t1+t2+t3 (5.10)

где

t1-установка ножей ; t1=1ч. 20 мин.

t2-подготовка к установке режущего аппарата; t2=40 мин.

t3-установка режущих аппаратов; t3=50 мин.

tс.б=0.67+0.83+1.33=2.83 ч.;

Тс.б=1.15×2.83=3.25 ч.

Сч- часовая ставка рабочего на сборке, руб.;

Сч=8.2 руб.

R- коэффициент учитывающий доплаты к основной зарплате

R=1.025-1.030

Сб=3.25×8.2×1.030=27.4 руб.

Дополнительная заработанная плата рабочего на сборке одной машины будет:

Сд.сб=![]()

![]()

Сд.д=![]()

Начисления по социальному страхованию берутся 36% от (Ссб+ Сд.сб):

Ссоц.дб=0.36(Ссб+ Сд.сб) (5.12)

Ссоц.сб=0.36(27.4+3.3)=11.1 (руб.)

Полная заработанная плата рабочего на сборке косилки:

Ссб.п= Ссб+ Сд.сб+ Ссоц.сб (5.13)

Ссб.п=27.4+3.3+11.1=41.8 руб.

Обще производительные накладные расходы на модернизацию:

(5.14)

где

Спр¢- основная зарплата рабочих, участвующих в модернизации косилки, руб.

Спр¢= Ссб+ Сд=27.4+24.5=51.9 руб. (5.15)

R=12%- общепроизводственные накладные расходы.

Сн.р= 51.9×12/100=6.23 руб.

Годовая экономия от снижения себестоимости косилки

Эг= С1 В1- С2 В2Е (5.16)

где

С1 – себестоимость косилки до модернизации, руб.

С2 - себестоимость косилки после модернизации, руб.

С1=34000 руб.

С2=33000 руб.

В1- валовый выход продукции до модернизации, га/сезон;

В2- валовый выход продукции после модернизации, га/сезон;

В1=403 га/сезон.

В2=547 га/сезон.

Е- коэффициент приведения затрат до сопоставимого объема производства:

Е=![]()

Эг=34000×403-33000×547×0.73= 13702000-13357740=344260 руб.

См= Сп.и+ Сз.п+ Ссб.п+См.р

См=360+37.3+41.8+6.23=445.3 руб.

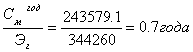

См.год.=445.3×547=243579.1 руб.

Срок окупаемости капитальных затрат:

Тор=

Годовой экономический эффект:

Э=344260-243579.1=100681 руб.

6.Орана труда при работе на уборочных машинах и косилках

Охрана труда- система законодательных, социально-экономических, организационных, технических, гигиенических и лечебно-профилактических мероприятий и средств, направленных на обеспечение безопасности и сохранения здоровья трудящихся в процессе труда, а также их трудовых прав и права на отдых.

Техника безопасности- система организационных, технических мероприятий и средств, предотвращающих воздействие на человека опасных производственных факторов.

Производственная санитария- система организационных мероприятий и технических средств, предотвращающих воздействие на работающих вредных производственных факторов, которые в определенных условиях приводят к заболеванию или к снижению трудоспособности.

С охраной труда тесно связаны пожарная безопасность и молниезащита, потому что пожары на производстве и в быту, а также грозовые разряды угрожают не только материальным ценностям, но и жизни людей.

В настоящее время должны быть приняты меры к внедрению современных средств техники безопасности и к обеспечению таких санитарно-гигиенических условий труда, которые устраняют производственный травматизм и профессиональные заболевания.

Следует иметь определенные навыки при работе с современными материалами, соблюдать правила производственной санитарии и пользоваться средствами индивидуальной защиты.

0 комментариев