Навигация

Технологическая карта на возведение камеры отключения канализационно-насосной станции методом опускного колодца

Введение

Актуальность темы. Возведение подземных и заглубленных сооружений промышленного, коммунального и транспортного назначения приобретает все большее значение и масштабы. Объем строительных работ по объектам подземного хозяйства возрастает, что стимулирует поиски более рациональных и экономически целесообразных конструкционно-технологических решений. Факторы постоянно растущих цен земель под застройку, вызывают необходимость строительства подземных сооружений в стесненных условиях. Ответственность заглубленных сооружений возводимых в таких условиях, значительный объем затрачиваемых на их строительство средств, предъявляют повышенные требования к их проектированию и устройству.

В настоящее время особо важной научно-технической проблемой, имеющей важное экономическое и экологическое значение, является коммунальное строительство. В течение последнего десятилетия капиталовложения, связанные с охраной окружающей среды, значительно возросли.

В городском хозяйстве проводится строительство водопроводно-канализационных подземных и заглубленных сооружений по забору и подаче воды, а также станций по перекачке сточных вод и их очистке. При строительстве очистных сооружений возникает проблема возведения подземных объектов, предназначенных для канализационных насосных станций, при их расширении в стесненных условиях. Этот факт связан с осуществлением нового жилищного строительства, реализацией надстроек над существующими домами, а также со строительством промышленных и общественных объектов. Стоимость их сооружения составляет 50-70 % общей стоимости строительно-монтажных работ всего объекта.

В связи с этим при строительстве подземных сооружений методом опускного колодца в последние годы чаще всего применяются способы, позволяющее уменьшать зоны обрушения грунта, что дает возможность вести работы вблизи существующих канализационных насосных станций, фундаментов зданий и сооружений.

Наиболее распространенной областью применения способа возведения подземных сооружений методом опускного колодца является коммунальное строительство.

В настоящее время применяемые технологии, связанные с очисткой сточных вод, сводятся к уменьшению объемов подземных объектов, тем не менее, следует отметить строительство и эксплуатацию крупнейшего в мире и наиболее значимого сооружения, предназначенного для насосной канализационной станции, возведенного из монолитного бетона методом опускного колодца, наружным диаметром 66,10 м и высотой 69,85 м, при толщине стен 2,7 -f- 3,9 м в Санкт-Петербурге.

1 Область применения технологической карты

Технологическая карта на возведение камеры отключения разработана на основе рабочих чертежей «Канализационно-насосной станции» в составе проекта расширения и реконструкции канализации в г. Рязани.

Технологическая карта предусматривает возведение камеры отключения методом опускного колодца.

Применение технологической карты предполагает условия строительства и габариты сооружения, предусмотренные в исходных данных. Грунтовые условия строительства предполагают предварительное водопонижение.

Все работы ведутся в летнее время.

2 Выбор технологических решений

В технологии возведения камеры отключения используется метод опускного колодца. Сущность метода состоит в том, что по мере разработки грунта внутри колодца, стены которого внизу выполнены в виде заостренной ножевой части, он под действием собственный массы погружается на заданную глубину. При этом его масса должна превышать общую величину сил бокового трения стен о грунт не менее чем на 25%.

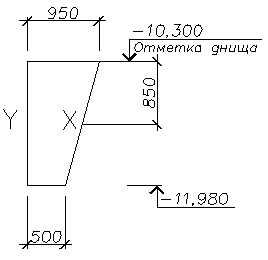

Расчет ножевой части.

![]()

![]()

Длину ножевой части принимаем равной 1680 мм.

Проверим возможность опускания колодца под действием собственного веса.

![]()

0.9 – коэффициент перегрузки

1.2 – коэффициент условия работы

Q – масса колодца (т);

2500 кг/м3 – объемный вес железобетона, принят по типовому проекту.

![]() – периметр стены колодца (м)

– периметр стены колодца (м)

h – высота слоя грунта контактирующего со стеной (м)

r – удельная сила трения бетона о грунт (15кПа)

![]()

Рабочие чертежи: Задание:

![]()

![]()

![]()

![]()

Масса колодца:

![]()

![]()

![]()

Погружение ведется без тиксотропного раствора, т.е. уступа в бетонной стенке колодца не предусматриваем.

Для сокращения сроков возведения стен колодца, как наиболее длительного процесса, строительная площадка разбивается на 2 захватки. Работы ведут 2 бригады, на захватках предусматривается использование крана РДК-25-1 на гусеничном ходу.

Для ускорения сроков схватывания бетонной смеси применяем специальную добавку

Sika-4A. Эта добавка в разном процентном соотношение обеспечивает схватывание бетона от 15 сек. Положительно сказывается на герметичности бетона.

Для предотвращения обрушения грунта, во время его погружения, по периметру колодца устраивается железобетонная форшахта.

3 Организация стройплощадки

Организация стройплощадки разработана на листе графической части КП.

На ней показаны:

1. места стоянки крана и гидроманетора,

2. радиусы действия крана и гидроманетора,

3. места складирования армокаркасов и закладных деталей, опалубки и лесов,

4. временные дороги.

4 Описание методов производства работ

Работы по возведению опускного колодца включают следующие этапы:

1. подготовка строительной площадки и приспособлений для погружения.

a. разработка котлована;

b. устройство песчаного основания;

c. монтаж временного основания из ж/б плит;

d. устройство форшахты;

2. устройство ножевой части.

a. монтаж банкетки;

b. армирование;

c. устройство опалубки;

d. устройство лесов I яруса;

e. укладка бетонной смеси;

f. распалубливание;

3. возведение стен колодца.

a. установка лесов;

b. установка армокаркасов;

c. установка опалубки;

d. бетонирование;

e. распалубливание;

f. наружная гидроизоляция;

g. разборка лесов;

4. погружение колодца.

a. извлечение плит из под ножевой части колодца;

b. разработка гидромеханизированным способом;

c. устройство зумпфа для водоотлива;

d. доработка грунта вручную;

e. устройство щебеночного основания;

f. трамбование щебеночного основания;

5. устройство днища.

a. внутренняя гидроизоляция стен и днища торкретштукатуркой;

6. возведение внутренний стены и покрытия колодца.

До начала погружения опускного колодца выполняют подготовительные работы, которые заключаются в устройстве пионерного котлована. Дно пионерного котлована располагается на 1 м ниже уровня земли. Работы выполняет 1 бульдозер Д-606 на базе трактора Т-75. Для предотвращения обрушения грунта, во время погружения колодца, по периметру колодца устраивается железобетонная форшахта, возведение которой включает следующие этапы:

1. проверка разметки по осям: положение проволочной оси, натянутой над котлованом;

2. устройство опалубки;

3. установка и соединение армокаркасов;

4. укладка бетонной смеси;

5. разборка опалубки.

При устройстве монолитного опускного колодца в качестве опалубки применяется металлическая разборно-переставная щитовая опалубка.

Арматура на стройплощадку поступает в виде укрупненных элементов: армокаркасов и армосеток.

Возведение стены колодца начинают с того, что подготавливается временное основание: по периметру стены колодца в котловане устраивается песчаная подушка шириной 2,3м и высотой 0,3м. На песчаную подушку по окружности стены колодца укладываются опорные плиты при помощи крана РДК-25-1.

Далее на опорные плиты монтируется армокаркас ножа, но перед этим производится проверка разметки по осям:

- выверка установленных сеток и каркасов;

- электроприхватка арматурных сеток и каркасов между собой.

Затем на армокаркасе закрепляют опалубку, щиты которой стягивают тяжами и наносят смазку на внутреннюю поверхность опалубки пневмораспылителем. Чтобы бетон не вытекал, щели между щитами опалубки конопатят паклей или наклеивают полосы из специальной клеящей ленты.

После чего начинают бетонирование.

Для перевозки бетонной смеси используется автобетоновоз СБ-124.

Доставленную на объект бетонную смесь подают в опалубку краном в поворотных бадьях. Поворотные бадьи (4 штуки вместимостью по 0,5 м3) загружают непосредственно из бетоновоза сразу в 2 бадьи (по 1 бадьи на захватке). Укладка бетонной смеси в конструкцию ножа производится на проектируемую высоту ножа 168см. Продолжительность укладки ограничивается временем начала схватывания цемента (около 3 ч со времени транспортирования бетонной смеси к строительной площадке). Укладывают смесь слоями в соответствии с проектом производства работ (30-40см), при этом глубина каждого слоя должна быть не более глубины проработки вибратора.

Уплотняют бетонную смесь глубинными вибраторами путем вертикального или наклонного погружения вибронаконечника в уплотняемый слой. При уплотнении шаг перестановки глубинного вибратора не должен превышать радиуса его действия, а глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5…10 см . В процессе уплотнения нельзя касаться вибратором арматуры и опалубки, так как это может нарушить сцепление арматуры с бетоном и приведет к нарушению его структуры.

Выдерживание бетона и уход за ним производят в целях его твердения: создание влажной среды при его твердении, предохранение от сотрясений, повреждений и ударов, резких изменений температуры.

Стены колодца при бетонировании разбивают на 6 ярусов высотой – 1,5м и 1 ярус высотой-1,1м. По мере нарастания высоты стены по периметру колодца монтируются строительные леса. Арматурные и бетонные работы производятся так же, как и для конструкции ножевой части.

Во время возведения стен предусматривается монтаж всех необходимых закладных деталей и оставляются отверстия в стене для прокладки коммуникаций.

Разборка щитовой опалубки производится после достижения бетоном 50 – 70 % проектной прочности, включает:

снятие элементов крепления;

снятие щитов;

сортировка и очистка элементов опалубки от налипшего бетона;

относка элементов опалубки к месту складирования и укладка в штабель.

Распалубливание следует вести аккуратно, чтобы исключить изломы.

Гидроизоляция стен колодца битумными составами выполняется до начала его опускания. Процесс нанесения битумной мастичной гидроизоляции выполняется с помощью передвижной кровельной установки ПКУ-35М. Битум разогревают в котле до 160-180оС, одновременно форсункой со шлангом сжатым воздухом очищают поверхность. Мастику наносят на поверхность стены форсункой.

Погружение опускного колодца начинается с разборки временных оснований под ножевой частью. Железобетонные опорные плиты удаляются участками в диаметрально расположенных местах периметра банкетки ножа. Удаление производится путем подкапывания их с боку и снизу и вытаскиваются внутрь сооружения с помощью полиспастного механизма. После удаления каждой подкладки банкетка ножа немедленно должна быть подбита песком как снаружи, так и изнутри.

Погружение колодца осуществляется гидромеханизированным способом. Гидроманетор размывает грунт струей воды под давлением. Затем пульпа с помощью насосной установки перемещается в специальную емкость, которую по мере заполнения вывозят за пределы стройплощадки. В процессе погружения ведется систематический контроль с помощью рисок, нанесенных на стены или нивелировочных контрольных реек, закрепленных по концам двух взаимно перпендикулярных диаметров колодца. Проверка вертикальности колодца производится перед и после каждой его посадки. Смещения и перекосы должны устраняться немедленно, как только будут обнаружены, способом «качаний», пригрузки и т.д.

После погружения колодца до проектной отметки производят обратную засыпку пазухов между наружной стеной и грунтом с уплотнением грунта пневмотрамбовками.

Далее ведутся работы по устройству днища:

1. выравнивание поверхности грунта;

2. устройство щебеночного основания: мелкий щебень или гравий втрамбовывается в грунт при помощи пневмотрамбовок, толщина слоя – 100мм;

3. устройство бетонного днища толщиной 400мм. Уплотнять бетонную смесь виброрейками;

4. гидроизоляция – гидроизол или бризол – 3 слоя на битумной мастике;

5. устройство железобетонного днища толщиной 850мм. Подача бетонной смеси осуществляется также поворотными бадьями одним краном.

При бетонировании днища закладываются трубки ![]() с шагом 1м по периметру днища, через которые в дальнейшем после затвердевания бетона днища производится инъецирование цементным раствором образовавшихся щелей между днищем и стенкой колодца.

с шагом 1м по периметру днища, через которые в дальнейшем после затвердевания бетона днища производится инъецирование цементным раствором образовавшихся щелей между днищем и стенкой колодца.

Внутреннюю стену изготавливают аналогично наружной стене. Толщина внутренней стены – 300мм.

Внутренняя часть стен и днища для повышения водонепроницаемости подвергаются торкреатированию, которое заключается в последовательном нанесении на обрабатываемую поверхность слоев цементно-песчаного раствора с помощью цемент-пушки.

Заключительным этапом является устройство железобетонного покрытия колодца толщиной 200мм. Опалубка покрытия подвешивается к балкам из металлического профиля, которые в свою очередь опираются на опоры снаружи от стен колодца. Разборка опалубки происходит после набора бетоном 75% проектной прочности.

5 Подсчёт основных объемов работ

1. Разработка грунта:

Объем котлована

![]()

![]() - радиус котлована поверху

- радиус котлована поверху

![]() - радиус котлована понизу

- радиус котлована понизу

2. Объем песчаного основания:

![]()

3. Количество опорных плит:

Площадь опирания ножа колодца:

![]()

Требуемая площадь опирания: ![]()

R=250 кПа. – расчётное сопротивление грунта основания

L / S = 25,24/1 ![]() 26 шт.

26 шт.

4. Опалубка ножевой части:

![]()

![]()

![]()

5. Объем ножевой части:

Определяем геометрически из разницы двух цилиндров ![]()

![]()

![]()

6. Длина лесов:

![]()

7. Опалубка стен колодца:

![]()

![]()

![]()

8. Вес арматурного каркаса стен:

Вес каркаса определяем интерполяцией, исходя из базовых рабочих чертежей. При объеме бетона 144,62 м3, базового колодца вес каркаса 7,52 т. Соответственно при 270,7 м3 проектируемого колодца, вес каркаса составит 140,08 т.

9. Объем стен колодца:

![]()

10. Площадь гидроизоляции:

![]()

11. Разработка грунта, опускание колодца:

Определяем как сумму двух цилиндров ![]()

![]()

Vобщ = V1 + V2 = 461,8 м3 - объем грунта который необходимо извлечь для полного опускания колодца.

12. Объем щебня:

Принимаем толщину щебневой подготовки равной 300 мм.

![]()

13. Объем бетонной подготовки:

Суммарный толщина всех слоёв бетона 500 мм.

![]()

14. Площадь гидроизоляции:

![]()

15. Вес арматурного каркаса днища:

Вес каркаса определяем интерполяцией, исходя из базовых рабочих чертежей. При объеме бетона 24,42 м3, базового колодца вес каркаса 1,62 т. Соответственно при 34,9 м3 проектируемого колодца, вес каркаса составит 2,32 т.

16. Объем бетона для ж/б днища:

![]()

17. Опалубка внутренней стены колодца:

![]() , т.к. для монтажа опалубки необходимы леса с обоих сторон стены, общая площадь опалубки будет равна 141,4 м2.

, т.к. для монтажа опалубки необходимы леса с обоих сторон стены, общая площадь опалубки будет равна 141,4 м2.

18. Вес арматурного каркаса внутренней стены:

Вес каркаса определяем интерполяцией, исходя из базовых рабочих чертежей. При объеме бетона 19,2 м3, базового колодца вес каркаса 1,59 т. Соответственно при 21,21 м3 проектируемого колодца, вес каркаса составит 1,76 т.

19. Объем бетона для внутренней стены:

Конструктивно принимаем толщину внутренней стены равную 300мм.

Sст · b = 70,7 · 0.3 = 21,21 м3.

20. Опалубка перекрытия колодца:

![]()

21. Вес арматурного каркаса перекрытия

Вес каркасов определяем интерполяцией, исходя из базовых рабочих чертежей. При объеме Пм-4 бетона 3,8 м3, базового перекрытия вес каркаса 0,36 т. Соответственно при 3,85 м3 проектируемого перекрытия, вес каркаса составит 0,365 т.

22. Объем бетона для перекрытия:

Пм-4 ![]() ;

;

23. Гидроизоляция внутренних поверхностей колодца:

Внутренняя поверхность ж/б кольца ![]()

Поверхность внутренней стены 2 · Sст = 2 · 70,7 = 141,4 м2.

Поверхность днища ![]()

Общая площадь которую необходимо гидроизолировать 401,87 м2.

24. Опалубка покрытия:

Нижняя опалубка ![]()

Боковая поверхность ![]()

Общая площадь опалубки 44,06 м2.

25. Вес арматурного каркаса покрытия:

Вес каркасов определяем интерполяцией, исходя из базовых рабочих чертежей. При объеме Пм-1 бетона 5,26 м3, базового перекрытия вес каркаса 0,65 т. Соответственно при 6,22 м3 проектируемого перекрытия, вес каркаса составит 0,77 т.

Пм-2 бетона 2,63 м3, базового перекрытия вес каркаса 0,24 т. Соответственно при 3,11 м3 проектируемого перекрытия, вес каркаса составит 0,28 т.

Пм-3 бетона 2,63 м3, базового перекрытия вес каркаса 0,17 т. Соответственно при 3,11 м3 проектируемого перекрытия, вес каркаса составит 0,2 т.

Общий вес каркасов составит 0,77 + 0,28 + 0,2 = 1,25 т.

26. Объем бетона для покрытия:

Технологически покрытие делим на три элемента. Первый Пм-1 будет равен половине всего перекрытия. Второй и третий Пм-2 и Пм-3 будут равны четверти всего перекрытия. Толщину перекрытия принимаем 200 мм.

Пм-1 ![]() ; Sобщ = 6,22 + 3,11 + 3,11 = 12,44 м2.

; Sобщ = 6,22 + 3,11 + 3,11 = 12,44 м2.

Пм-2/ Пм-3 ![]()

27. Объем отмостки:

Конструктивно принимаем отмостку шириной 800мм, и толщиной 150мм.

![]()

Ведомость основных объемов работ

| № п./п. | Наименование работ | Единицы измерения | Количество | |

| 1 | Разработка грунта | м3 | 198,72 | |

| 2 | Подсыпка песчаного основания | м3 | 16,01 |

|

| 3 | Установка опорных плит | шт. | 26 |

|

| 4 | Установка опалубки ножевой части | м2 | 87,7 |

|

| 5 | Укладка бетонной смеси в ножевую часть | м3 | 31,2 |

|

| 6 | Разборка опалубки ножевой части | м2 | 87,7 |

|

| 8 | Устройство лесов для наружних стен (h=11,78м) | м | 35 |

|

| 9 | Установка опалубки наружних стен колодца | м2 | 504,3 |

|

| 10 | Установка сеток и каркасов наружних стен колодца краном | т | 14,08 |

|

| 11 | Укладка бетонной смеси в наружние стены колодца | м3 | 239,5 |

|

| 12 | Разборка опалубки наружних стен колодца | м2 | 504,3 |

|

| 13 | Нанесение вертикальной гидроизоляции стен | м2 | 329,2 |

|

| 14 | Демонтаж опорных плит | шт. | 26 |

|

| 15 | Разборка лесов наружних стен колодца (h=11,78м) | м | 35 |

|

| 16 | Разработка грунта вручную глубиной до 1м | м3 | 8,08 |

|

| 17 | Разработка грунта гидромонитором ГМДУЭГ-250 | м3 | 461,8 |

|

| 18 | Устройство щебеночной подготовки днища (300мм) | м3 | 14,4 |

|

| 19 | Укладка бетонной смеси днища | м3 | 22,73 |

|

| 20 | Гидроизоляция днища | м2 | 88,1 |

|

| 21 | Установка сеток днища краном | т | 2,32 |

|

| 22 | Укладка бетонной смеси в днище | м3 | 34,9 |

|

| 23 | Устройство лесов для внутренней стены (h=10,1м) | м | 7 | |

| 24 | Установка опалубки внутренней стены колодца | м2 | 141,4 |

|

| 25 | Установка сеток и каркасов внутренней стены колодца краном | т | 1,76 |

|

| 26 | Укладка бетонной смеси во внутреннюю стену колодца | м3 | 21,21 |

|

| 27 | Снятие опалубки с внутренней стены колодца | м2 | 141,4 | |

| 28 | Установка опалубки перекрытия | м2 | 19,23 | |

| 29 | Установка арматурного каркаса перекрытия | т | 0,365 | |

| 30 | Укладка бетонной смеси в перекрытие | м3 | 3,85 | |

| 31 | Снятие опалубки с покрытия | м2 | 19,23 | |

| 32 | Разборка лесов внутренней стены (h=10,1м) | м | 7 |

|

| 33 | Нанесение торкрета | м2 | 401,87 |

|

| 34 | Установка опалубки покрытия | м2 | 44,06 | |

| 35 | Установка сеток покрытия краном | т | 1,25 |

|

| 36 | Укладка бетонной смеси в покрытие | м3 | 12,44 |

|

| 37 | Снятие опалубки с покрытия | м2 | 44,06 | |

| 38 | Обратная засыпка пазуха котлована | м3 | 89,8 | |

| 39 | Устройство отмостки | м3 | 3,65 |

0 комментариев